通用型淺色鋼絲繩潤滑脂的研制

張麗娟,劉麗君,張遂心

(中國石油蘭州潤滑油研究開發(fā)中心,甘肅 蘭州 730060)

0 引言

鋼絲繩潤滑脂作為鋼絲繩專業(yè)的防護和潤滑產品,以往按照其在鋼絲繩上的使用部位劃分為表面脂和麻芯脂,由于兩者在使用中同時存在于鋼絲繩結構中,為了避免使用過程中發(fā)生相互作用,影響產品的防護和潤滑效果,越來越多的鋼絲繩生產企業(yè)要求鋼絲繩表面用脂和麻芯用脂為同一品牌或同一產品。以往的鋼絲繩脂主要是以抽出油和渣油作為基礎油,所生產的產品外觀呈現(xiàn)墨綠色或深褐色,會使得鋼絲繩表面呈現(xiàn)脂的顏色,影響鋼絲繩產品的視覺效果,因此,有一些客戶要求鋼絲繩脂的外觀呈淺色。本研究選擇淺色基礎油、適合的稠化劑及添加劑體系,通過一系列的研究,研制出了同時滿足鋼絲繩表面和麻芯使用要求的淺色鋼絲繩脂。

1 實驗部分

1.1 主要原材料及儀器

主要原材料:基礎油(基礎油A和基礎油B);稠化劑(高分子聚合物A、微晶蠟);添加劑(包括黏附劑、極壓劑和防銹劑等)。

主要儀器:10 L試驗釜;鋼絲繩表面脂低溫性能測定儀;烘箱;黏附性測定儀。

1.2 制備工藝

向釜中投入計量好的基礎油、黏附劑及稠化劑;升溫至110~120 ℃攪拌3 h以上;降溫至100 ℃左右;加入極壓劑和防銹劑攪拌2 h;出釜。

2 試驗結果與討論

2.1 基礎油的選擇與調合

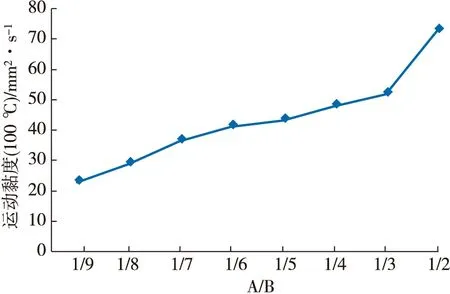

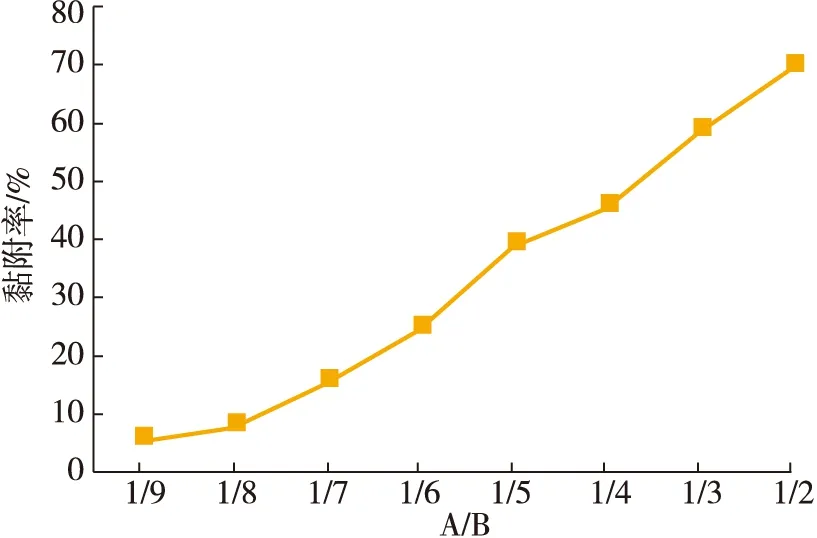

在潤滑脂組分中,基礎油的質量分數(shù)大約為75%以上,基礎油對潤滑脂產品的性能影響非常大,其許多性能取決于基礎油的性質[1]。對于鋼絲繩潤滑脂來說,基礎油的外觀是影響產品外觀最關鍵的因素。而且本產品要求外觀呈淺色,同時具備麻芯脂良好的滲透性和表面脂良好的低溫性能要求,并且要求產品的100 ℃運動黏度大于70 mm2/s。而對于鋼絲繩表面脂來說,一般要求具有一定的運動黏度,黏附劑的使用是作為黏度指標的補強,同時也會對產品的黏附性能產生影響[2],直接影響產品的使用壽命,因此,在基礎油的選擇方面考慮用大黏度的黏附劑A和MVI500 (圖1、圖2中B)進行調合,并將調合后的基礎油加入5%的80#微晶蠟稠化成脂,測其100 ℃運動黏度及產品黏附率,結果見圖1和圖2。

從圖1和圖2可以看出,隨著A/B比值的增大,也就是黏附劑A加入量的增加,所稠化的產品的100 ℃運動黏度和黏附率均大幅度升高,在比例為1/2時,產品的運動黏度大于70 mm2/s,同時黏附率大于65%,滿足質量要求。

圖1 A/B比例對產品100 ℃運動黏度的影響

圖2 A/B比例對產品黏附率的影響

2.2 稠化劑的選擇及配比考察

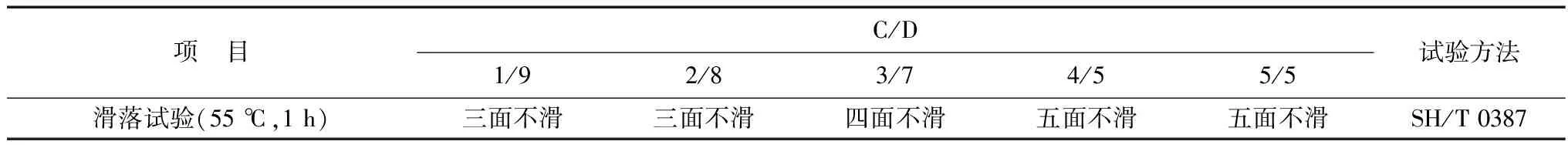

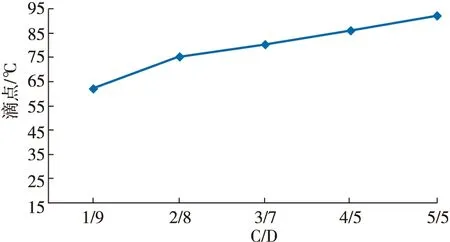

稠化是潤滑脂生產工藝中至關重要的環(huán)節(jié),產品的稠化程度直接影響產品的綜合性能指標。稠化劑結構及其與基礎油的融合能力是除稠化工藝之外的最為關鍵的要素。鋼絲繩潤滑脂稠化劑主要以石油蠟為主,選擇的過程中主要關注其外觀、熔點及在所選擇基礎油中的融合能力,要求形成穩(wěn)定、均勻和光亮的油膜,并且在鋼絲繩表面具有良好的附著力,不會因為環(huán)境的變化發(fā)生流失。本研究產品要求滴點大于90 ℃,滑落試驗“六面不滑”,黏度始終大于70 mm2/s。經(jīng)過考察最終選擇一種高分子化合物C與80#微晶蠟D共同配比作為該產品的稠化劑,結果見表1、圖3和圖4。

表1 稠化劑C與D在不同比例下產品的滑落試驗結果

圖3 稠化劑C/D比例對產品滴點的影響

從表1、圖3和圖4考察情況看出,隨著稠化劑C/D的值變大,也就是高分子稠化劑C的加入比例的增大,產品的滴點和100 ℃運動黏度大幅度增大,當兩者的比例達到5/5時,產品的滴點大于90 ℃,100 ℃運動黏度大于70 mm2/s,但滑落試驗還是未滿足“六面不滑”的要求。

2.3 黏附劑的選擇及加入量考察

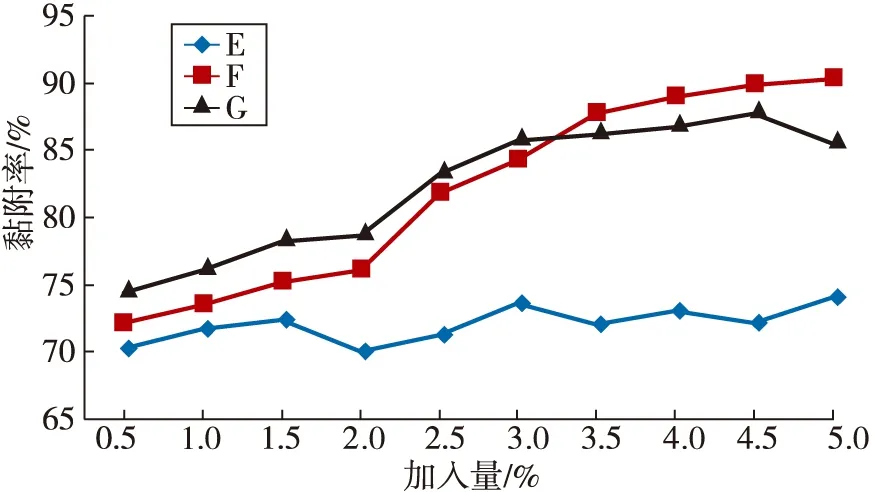

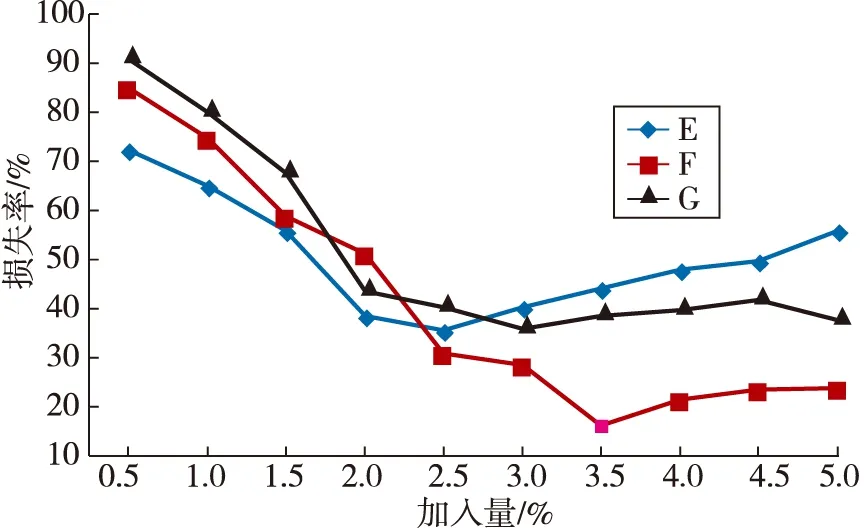

常規(guī)的鋼絲繩使用部位要求鋼絲繩潤滑脂要有較強的黏附能力,防止使用時被甩流,還要保證日曬不流失,低溫時有韌性,不脆裂脫落,以起到保護作用[1]。黏附劑是對一些可以改善產品黏溫性能的高分子化合物的統(tǒng)稱。黏附劑的加入可以有效地增強產品的黏附性能、剪切安定性、低溫性能、熱氧化安定性[3]及抗水性。對于鋼絲繩潤滑脂的黏附劑來說,主要是提高產品在金屬表面的黏附能力,相比之下OCP是所有同等分子量的增黏劑中增黏效果最強的,因此,選擇不同級別分子量的E(平均分子量為1000~2000)、F(平均分子量為2000~3000)、G(平均分子量為4000~5000)分別綜合考察,評價產品的黏附率及抗水性能,結果見圖5、圖6。

圖5 黏附劑加入量對產品黏附率的影響

圖6 黏附劑加入量對產品抗水噴霧損失率的影響

從圖5和圖6可以看出,隨著E、F、G三種黏附劑加入量的增加,鋼絲繩潤滑脂在金屬表面的附著力均有提高。其中F、G提高比E更為明顯,F(xiàn)的提高趨勢比G明顯且穩(wěn)定,當其加入量為3.5%時產品的黏附率和產品的抗水性能均最好,而且更經(jīng)濟,通過對該比例的產品進行滑落試驗測定,滿足“六面不滑”的要求。由此可以說明,中分子量的黏附劑在提高鋼絲繩潤滑脂的黏附率和防水性能方面效果更好。經(jīng)過分析得知高分子量黏附劑在較小黏度的基礎油中分散的均勻程度較差,當其達到一定加入比例,產生局部的不均勻,使得黏附率變差;而小分子量的黏附劑本身在提高產品的黏度方面就表現(xiàn)不明顯,所以在產品的黏附率方面也不具有優(yōu)勢。

2.4 添加劑的選擇及加入量考察

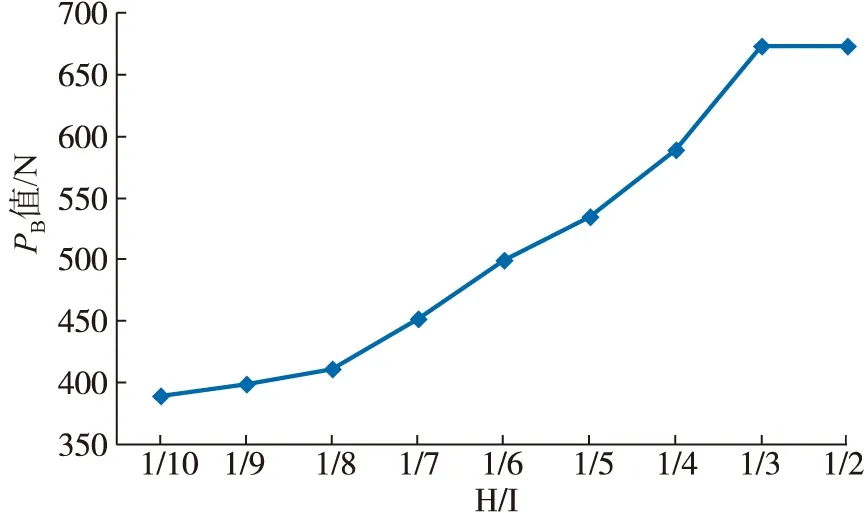

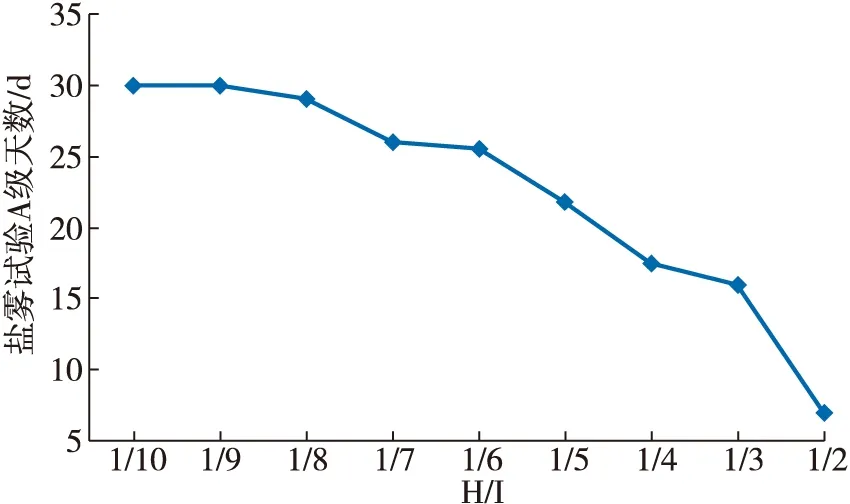

鋼絲繩潤滑脂的使用條件是比較苛刻的,在鋼絲繩潤滑脂工作時,同時受到壓力、拉力、扭力、剪力、摩擦力以及疲勞應力等作用,因此在各股鋼絲之間必須保持良好的油膜,否則磨耗很快,使用壽命很短[4]。鋼絲繩在使用過程中除了受到上述外力之外,還要承受環(huán)境濕度、紫外線灼燒、遇水沖刷,甚至是酸雨的考驗,因此要求鋼絲繩潤滑脂具有優(yōu)異的極壓抗磨性能和良好的防腐防銹性能。鋼絲繩潤滑脂添加劑的選擇不僅要滿足產品性能的要求,同時還要求不影響產品的外觀和稠化效果。目前,在極壓抗磨添加劑方面主要以硼酸鹽類為主,防銹添加劑主要以磺酸鹽類為主[5],最終選擇極壓劑H和防銹劑I進行復配,同時考察PB值和鹽霧試驗的情況,結果見圖7和圖8。

圖7 H/I比例對鋼絲繩潤滑脂PB值的影響

圖8 H/I比例對鹽霧試驗達到A級天數(shù)的影響

從圖7和圖8情況綜合來看,隨著極壓添加劑H比例增大,防銹劑I比例的減小,產品的PB值是增大趨勢,而鹽霧試驗的適應天數(shù)是急劇減少的,而當兩者的比例為1/3時,產品的PB值滿足大于588 N,鹽霧試驗滿足A級15 d的要求。

3 產品綜合性能評價

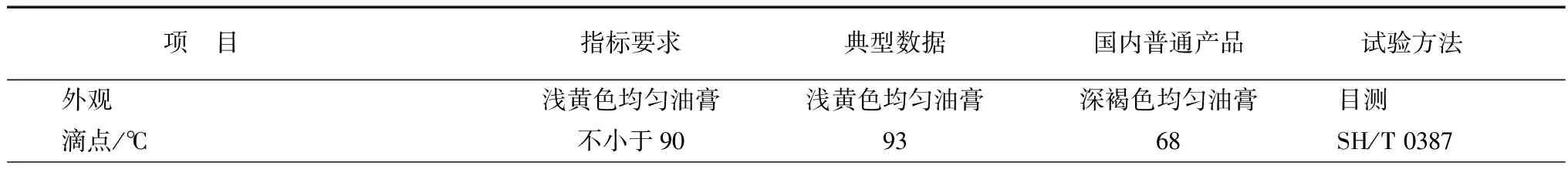

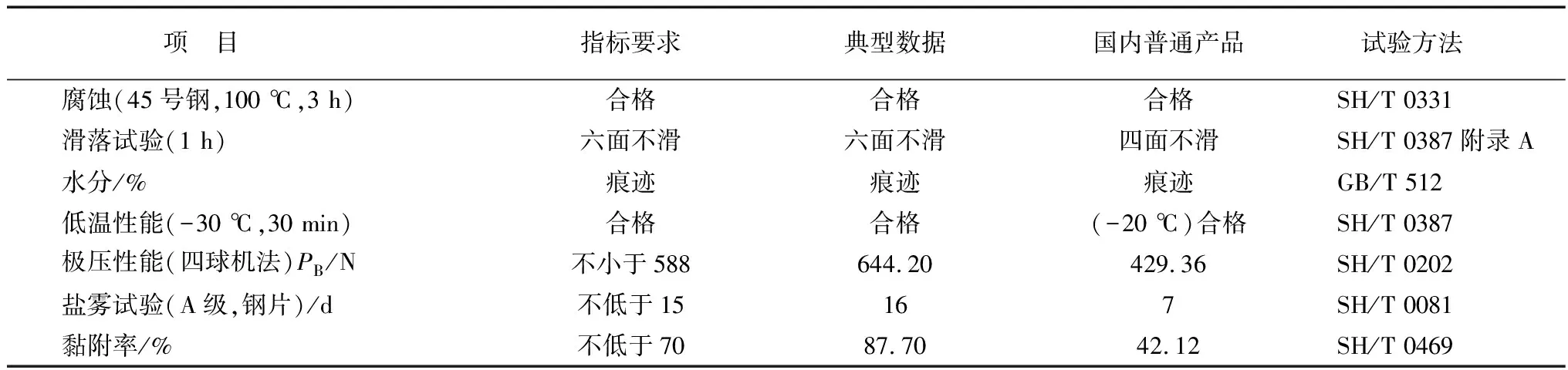

為了對該研究的鋼絲繩潤滑脂產品做出正確的評價,對所生產的合格產品與國內普通產品進行了數(shù)據(jù)對比,結果見表2。

表2 本研究產品綜合性能評價及與國內普通產品典型數(shù)據(jù)對比

表2(續(xù))

從表2對比情況可以看出,本研究產品的外觀呈“淺黃色均勻油膏”,而國內普通產品呈現(xiàn)“深褐色均勻油膏”,相比而言,本研究產品滿足淺色的要求;本研究產品可以滿足-30~80 ℃的使用要求,而國內普通產品只能滿足-20~50 ℃的使用要求;滑落試驗方面,本研究產品滿足了“六面不滑”的要求,而國內普通產品只滿足了“四面不滑”的要求,并且前者的黏附性能也明顯好于后者;本研究產品的極壓性能也明顯優(yōu)于國內普通產品。

4 結論

本研究用兩個牌號石油蠟C、D復配作為稠化劑稠化黏附劑A和MVI500的調合油,并添加適合分子量的黏附劑F和高效的極壓添加劑H、防銹劑Ⅰ制備的通用型淺色鋼絲繩潤滑脂,不但可以作為鋼絲繩表面脂使用,而且也可以滿足麻芯脂的使用要求,同時產品的外觀呈“淺黃色”,可以避免對鋼絲繩表面造成污染。通過與國內普通產品比較發(fā)現(xiàn),本產品產品的外觀、滴點、滑落試驗、低溫性能、極壓性能、鹽霧試驗及黏附性能方面均優(yōu)于國內普通產品。