射流分級技術在鎢制品中的應用

王蘆燕,李曹兵,張宇晴

(北京礦冶科技集團有限公司,北京100160)

0 引言

金屬鎢具有熔點高、蒸汽壓低、密度大、強度高等特點,具有優良的導電、導熱及耐腐蝕性能,廣泛應用于航空航天、電光源、電真空、高溫爐等領域。我國鎢資源豐富,居世界第一,但鎢深加工起步較晚,產品的科技含量和附加值低,嚴重制約了高端裝備等高新技術行業的發展。近年來,隨著鎢異型發熱體制品、多孔鎢陰極、熱噴涂等應用領域的發展,對于鎢粉的技術需求也不斷提升。

鎢作為高端裝備中的重要材料,在高端裝備用發熱體/熱屏等產業鏈中有著廣泛應用和關鍵作用,產品主要包括鎢管/鎢坩堝、高溫熱場等。隨著新型電子器件和新光源的發展以及大型高端裝備的國產自主化和升級換代,對于更高性能、更大尺寸的鎢制品提出了更為嚴苛的要求,現有難熔金屬制品已遠不能滿足快速發展的市場需求。具體表現在致密度、晶粒大小及組織均勻性控制方面,與國外還有一定差距。

多孔鎢是采用粉末冶金方法燒結制備的內部含有大量孔隙的材料,常采用10μm以下的鎢粉燒結制備多孔鎢,由于氫還原法制備的鎢粉粒度分布寬,為了避免燒結閉孔和孔隙不均勻產生,應去除其中粒徑2μm以下的超細鎢粉以及10μm以上的偏粗鎢粉。而常規的篩選法、吹送法等方法很難對粒度10μm以下的這種活性大,非常易于團聚的鎢粉進行有效分級[1]。因此,所以亟需精確的分級技術。

在熱噴涂領域,如果粉末粒度分布不均勻,則送粉流動性難于控制且噴涂過程中受熱不均,涂層易出現未熔顆粒及裂紋。因此,噴涂用粉末要求球形度高、分散性好且粒度分布均勻的窄粒度鎢粉。

因此,無論是高致密均勻制品還是多孔材料制備,無論是制件還是粉末,對于鎢粉的粒度及粒度均勻性要求非常苛刻且各有差異,由此可見分散分級操作是粉末制備過程中不可缺少的重要環節。

1 射流分級原理

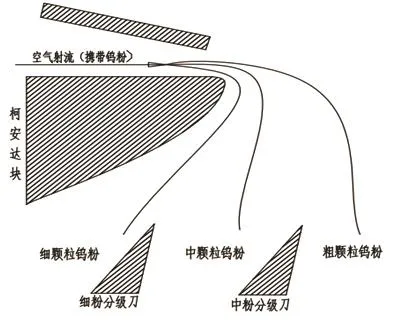

射流分級技術起源于上世紀70年代,技術原型由德國Karlsruhe大學Rumpf教授、Clausthal大學Leschonski教授發明,80年代后期開始在日本實現商業化應用[2]。國內在稀土拋光粉、鐵鎳等金屬粉的研制中得到應用,而鎢粉的應用研究較少。射流分級機區別于一般帶有轉動部件(如渦輪)的氣流分級機,其本體內沒有任何可動部件,采用平面射流附壁流動原理——Coanda效應[2-3]。是將氣固兩相流從噴嘴中高速噴出,由于該射流兩側的壓強差異使射流急速偏轉沿彎曲的固體壁面作回轉運動,由于不同粒徑的顆粒其慣性力、離心力和流體阻力的差異產生不同的飛行軌跡。細顆粒靠近曲面,粗顆粒遠離曲面。分級刀口處于不同位置就可以得到粗、中、細不同精度范圍的產物,分級原理如圖1所示。

圖1 射流分級原理圖Fig.1 The schematic of jet grading technology

2 試驗材料與方法

2.1 試驗材料

試驗原材料采用了工業級生產的還原鎢粉。鎢粉費氏粒度分別為3.2μm和5.5μm。

2.2 試驗方法

為解決粉末材料的粒度控制及團聚問題,本實驗分別采用機械打散、機械研磨、氣流分級和射流分級對鎢粉進行處理,對比粉末狀態。然后采用射流分級粉及普通未分級粉末分別制備成致密、多孔制品及球形噴涂粉末,對比兩類粉末應用情況。

2.3 分析與測試

采用Mastersizer2000激光粒度儀分析粉末的粒度分布;用HITACHI SU5000型掃描電鏡觀察粉末及制品斷面形貌。

3 結果與討論

3.1 不同分散分級工藝方式對粉末粒度及解團聚效果的影響

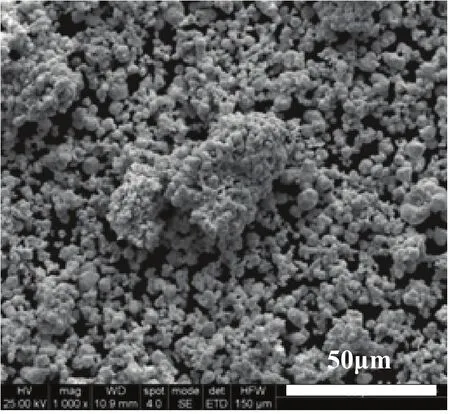

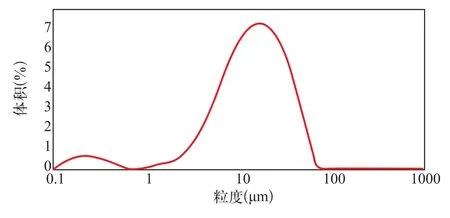

采用液體分散劑,進行濕法機械打散,操作時間30min。鎢粉D50由14.16μm降低為9.71μm;但D90反而由36.45μm 增至38.98μm,而且雙峰更為明顯,如圖2和圖3。說明該方式可實現部分粉末細化,但整體分散效果不理想,且造成粉末粒度范圍寬化。進一步觀察處理前后鎢粉形貌如圖4和圖5,發現粉末團聚現象明顯。分析認為,鎢粉進行分散操作時,部分硬團聚在機械作用下消失,但是由于范德華力影響,細粒徑粉末又重新形成軟團聚。

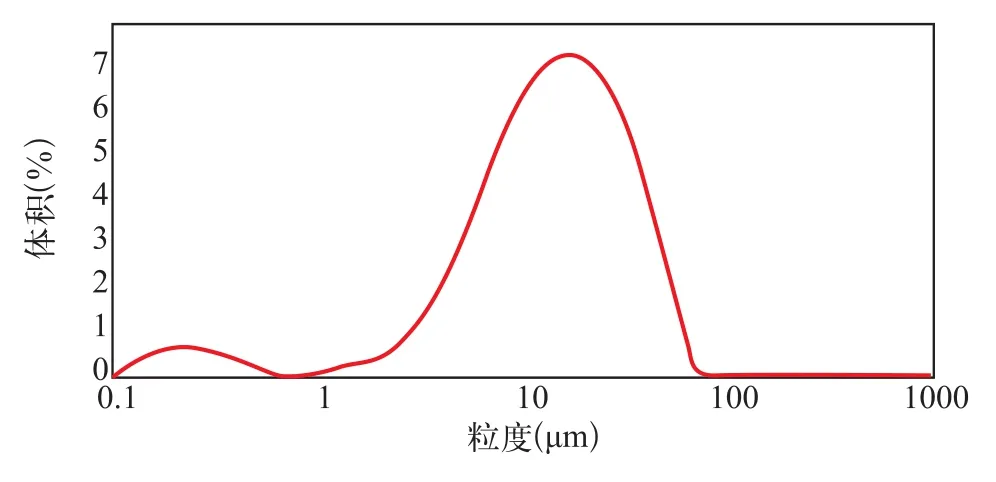

圖2 原料鎢粉粒度Fig.2 Particle size of the raw tungsten powder

圖3 機械打散后鎢粉粒度Fig.3 Particle size of the tungsten powderdispersed bymechanical approach

圖4 原料粉末SEM形貌Fig.4 SEM of the raw tungsten powder

圖5 機械打散后鎢粉SEM形貌Fig.5 SEM of the tungsten powder dispersed by mechanical approach

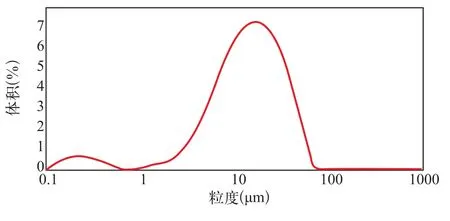

采用干法研磨方式操作30min,鎢粉D50由14.16μm 降低為 7.59μm;同時 D90 由 36.45μm 降低至22.06μm,未出現雙峰現象,如圖6和圖7。說明該方式細化效果明顯,且粒度分布曲線收窄。進一步觀察形貌,發現粉末團聚現象加劇,如圖8。團聚加劇主要是由于粉末在不斷細化的過程中,隨著粒徑的減小,比表面積增大,表面吉布斯自由能增大,顆粒就會自發地相互連接[4]。

圖6 原料粉末粒度Fig.6 Particle size of the raw tungsten powder

圖7 機械研磨后粉末粒度Fig.7 Particle size of the tungsten powder after mechanical grinding

圖8 機械研磨后鎢粉SEM形貌Fig.8 SEM of the tungsten powder after mechanical grinding

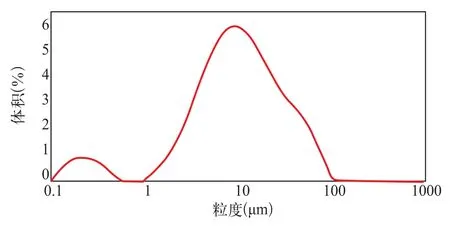

采用氣流分級方式,鎢粉D50由14.16μm降低為2.25μm;同時D90由36.45μm 降低至4.01μm,且粒度分布窄化,如圖9和圖10。說明該方式分級及分散效果顯著,圖11顯示該方式處理的鎢粉粒度均勻,且團聚現象明顯改善。然而,由圖10可知,分級后粉末有輕微雙峰現象,主要是由于該方式為動態分級,物料與分級機的轉子相互接觸,鎢粉形狀在一定程度上遭到破壞,鎢粉多面體棱角被磨圓,并出現細小碎片,如圖12。

圖9 原料粉末粒度Fig.9 Particle size of the raw tungsten powder

圖10 氣流分級后粉末粒度Fig.10 Particle size of the tungsten powder after air-stream classification

圖11 氣流分級后粉末形貌(低倍)Fig.11 SEM of the tungsten powder after air-stream classification(low magnification)

圖12 氣流分級后粉末形貌(高倍)Fig.12 SEM of the tungsten powder after air-stream classification (high magnification)

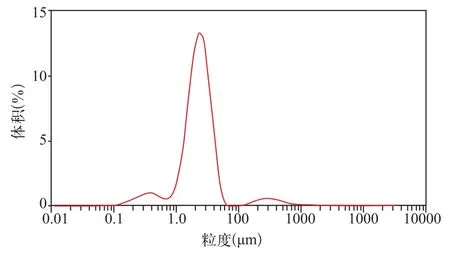

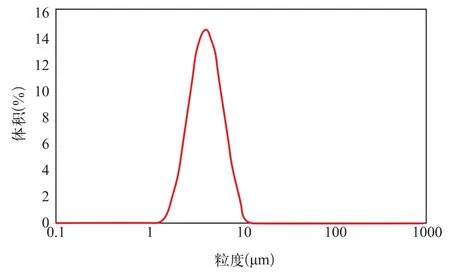

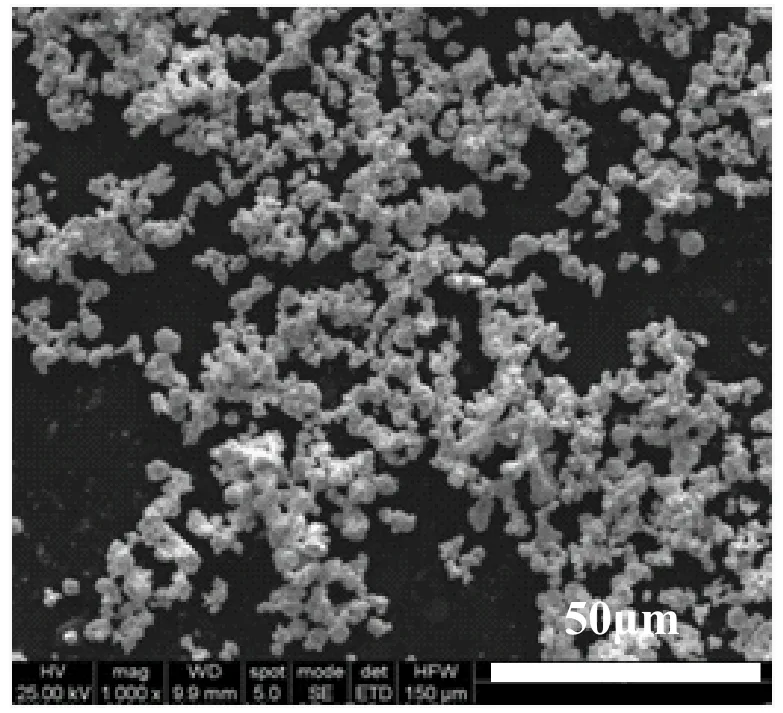

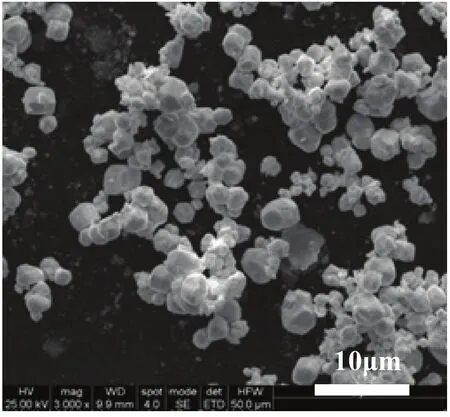

采用射流分級方式,鎢粉D50由14.16μm降低為4.09μm;同時D90由36.45μm 降低至6.79μm,粉末粒度呈標準正態分布,未出現雙峰現象,如圖13和圖14。說明該方式分級效果良好,圖15顯示該方式處理的鎢粉粒度均勻,且團聚現象有一定改善。然而原始粉末中有粗大顆粒,也有以硬團聚或軟團聚形式存在的團聚體。射流分級可以實現粗大顆粒的有效去除,改善軟團聚現象,去掉了初始粉末中大部分的硬團聚,但對于部分硬團聚無法徹底消除。在形貌方面,由于射流分級屬于靜態分級,分級鎢粉形貌保持良好,未遭到破壞,如圖16。分級收得率高于95%,該實驗所需中粉收集比例為原料粉末的63%,若調整粉末目標粒度范圍,中粉收得率會有不同。

圖13 原料粉末粒度Fig.13 Particle size of the raw tungsten powder

圖14 射流分級后中粉粒度Fig.14 Medium particle size of the tungsten powder after jet grading

圖15 射流分級后粉末形貌(低倍)Fig.15 SEM of the tungsten powder after jet grading (low magnification)

圖16 射流分級后粉末形貌(高倍)Fig.16 SEM of the tungsten powder after jet grading (high magnification)

綜上所述,對比不同粉末處理方式,射流分級對于鎢粉分散、分級具有良好的能力。該方式具有如下特點:(1)可精確剔出大顆粒和細小顆粒。(2)在分級過程中能夠保持原料形貌。由于在分級過程中沒有同原料發生大面積直接碰撞的機械部件如渦流分級機的轉子等,因此對原料的原始形貌基本上不會造成破壞,從而便于充分發揮粉體的固有屬性。

粒度分布寬度是影響鎢粉后續應用性能的重要指標。一般通過比較粉末徑距span值的變化來表征粒度收窄的程度。span值指[D(0.9)-D(0.1)]/D(0.5),span值的大小反應了鎢粉粒度分布寬度,span值越小,則粒度分布越窄[5]。根據不同用途制品鎢粉粒度需求,可以進行多次分散分級,不斷優化粒度范圍。兩種原料粉末經二次射流分級,具體粒度情況見表1。經計算,費氏粒度3.2μm的鎢粉,分級前后鎢粉的span值由2.28降至1.06;費氏粒度5.5μm的鎢粉,分級前后鎢粉的span值由2.69降至1.08,說明兩種原料均可獲得粒徑分布范圍非常窄的鎢粉。

表1 兩種粒度鎢粉分級后粒度情況Table1 Particle size of two kinds of tungsten powder after grading

3.2 射流分級粉末應用

3.2.1 針對燒結制品的應用研究

采用費氏粒度3.2μm、5.5μm的原料鎢粉經二次射流分級后的中粉產物,經等靜壓壓制、高溫氫氣保護燒結后,制得多孔鎢骨架及致密燒結制品。本試驗采用等靜壓成型的粉末生坯各部位孔隙率相對一致性更好,更有利于后續的燒結工藝形成均勻組織。對壓制成型后的物料進行氫氣保護氣氛下的高溫燒結,所用高溫燒結設備為中頻感應燒結爐。燒結溫度范圍選取1700~2300℃,保溫3h后隨爐冷卻至室溫,并使用兩種未分級處理的原始鎢粉進行相同壓制、燒結工藝,與分級處理后的鎢粉進行燒結后的對比。

燒結體致密/疏松程度主要取決于燒結溫度與粉末粒度,燒結溫度越高,燒結完成度越好,燒結體致密性就越好;而粉末粒度越細,需要的燒結溫度就越低。表2所示為費氏粒度3.2μm、5.5μm分級鎢粉壓制成型燒結后的密度情況,并根據測得的密度計算得到總孔隙率。結果表明,費氏粒度3.2μm的鎢粉分級后在1700℃~1900℃之間燒結難以得到孔隙率大于19%的多孔鎢,而5.5μm鎢粉分級后在此溫度范圍內燒結,均獲得總孔隙率為19%~25%之間的多孔鎢。

表2 不同粒度粉末不同溫度下的燒結密度與總孔隙率Table2 The density and porosity of compacts made of powders with different size and sinterd at different temperatures

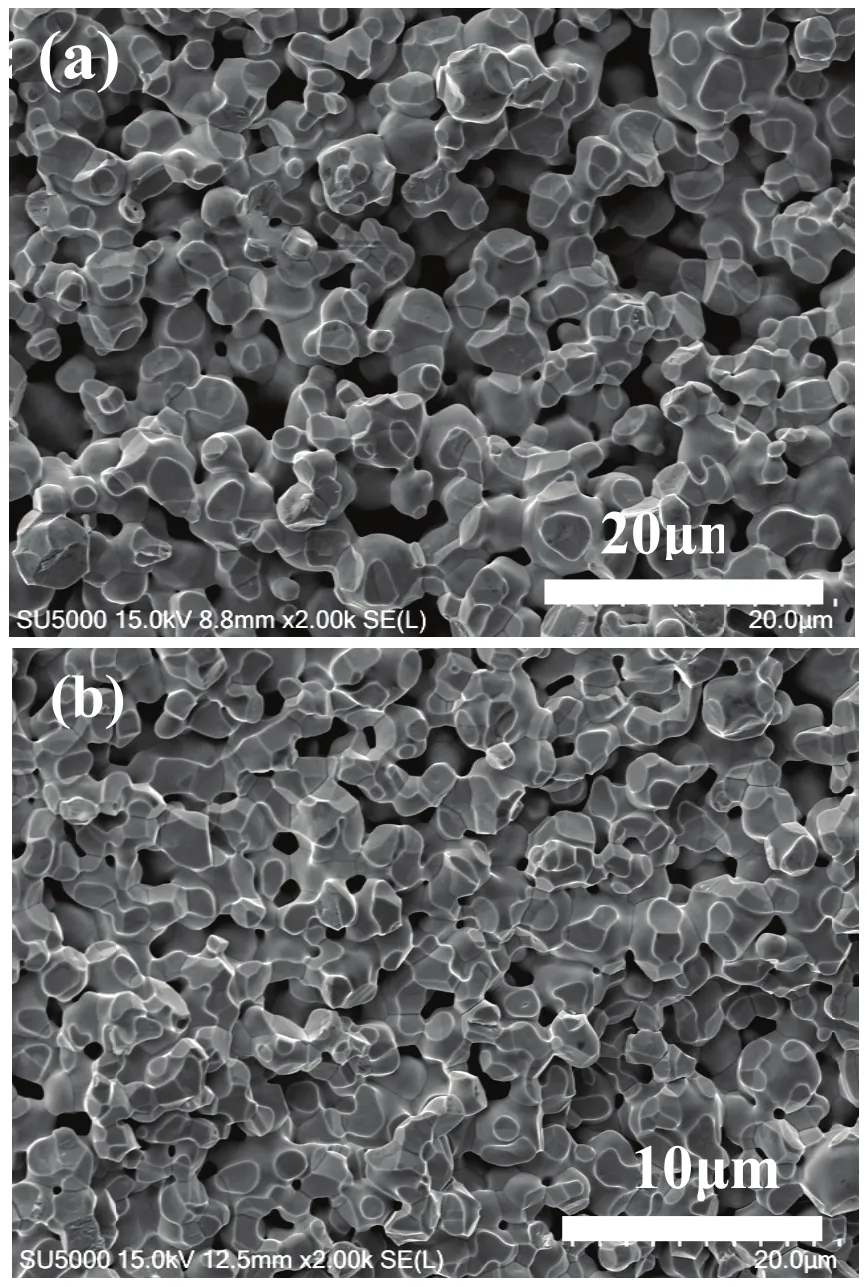

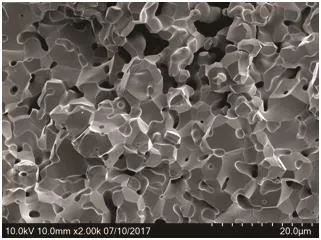

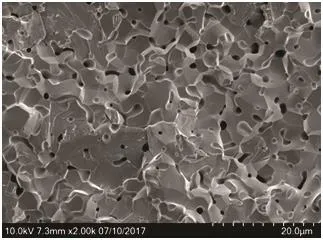

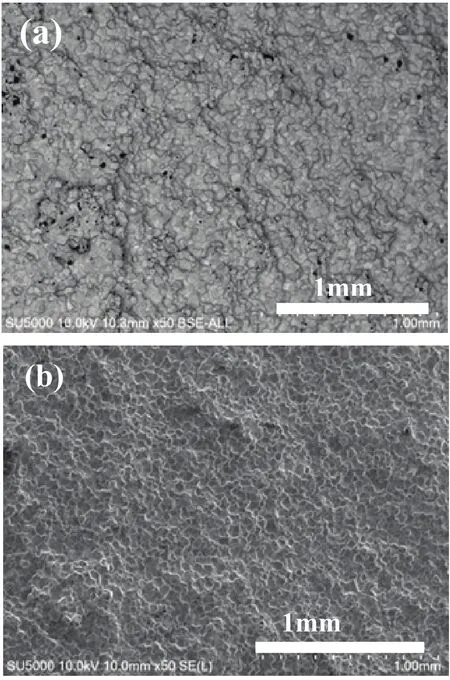

采用原料粉末與處理后的中粉分別壓制成生坯,由圖17-19可以看出,較之未分級鎢粉,分級后鎢粉燒結所得多孔鎢斷口形貌孔隙分布更均勻。相比5.5μm,采用費氏粒度3.2μm鎢粉分級后的粉末,更易獲得高致密制品。分級處理處理后的鎢粉具有更好的堆垛性能,有助于提升壓坯密度,促進后續燒結過程中收縮均勻。在2300℃高溫下,盡管燒結后的晶粒明顯長大,但是晶粒尺寸仍≤50μm,且晶粒大小較為均勻,如圖20所示。由此可知,粉末分級預處理可提升鎢制品燒結性能。

圖17 原料費氏粒度5.5μm的鎢粉分級前后燒結多孔鎢斷口SEM:(a)原料鎢粉,1700℃高溫燒結;(b)分級中粉,1700℃高溫燒結Fig.17 SEM of the fraction of compacts made of tungsten powder whose Fisher particle size is 5.5μm: (a)the raw tungsten powder, sintered under 1700℃, (b)medium particles after grading, sintered under 1700℃

圖18 原料費氏粒度3.2μm的鎢粉分級前后燒結斷口SEM:(a)原料鎢粉,1700℃高溫燒結;(b)分級中粉,1700℃高溫燒結Fig.18 SEM of the fraction of compacts made of tungsten powderswhose Fisher particle size is 3.2μm: (a)the raw tungsten powder, sintered at 1700℃, (b)medium particles after grading, sintered at 1700℃

圖19 原料費氏粒度3.2μm的鎢粉分級前后燒結斷口SEM:(a)原料鎢粉,2300℃高溫燒結;(b)分級中粉,2300℃高溫燒結Fig.19 SEM of the fraction of compacts made of tungsten powderswhose Fisher particle size is 3.2μm:(a)the raw tungsten powder, sintered at 2300℃, (b)medium particles after grading, sintered at 2300℃

圖20 原料費氏粒度3.2μm的鎢粉分級中粉2300℃高溫燒結斷口SEMFig. 20 SEM of the fraction of compacts made of medium particles which is obtained by grading tungsten powder with3.2μm Fisher particle sizeand sintered at 2300℃

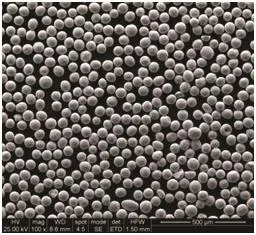

3.2.2 針對噴涂粉末的應用研究

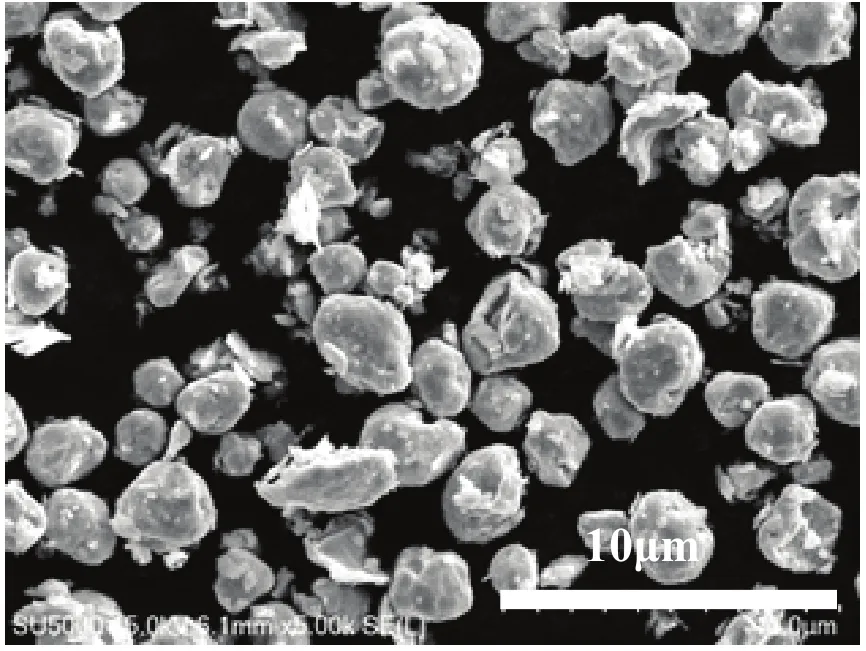

在熱噴涂領域,由于鎢粉硬度高,耐磨損,耐沖蝕,可用作高溫噴嘴等高溫部件的耐熱耐沖蝕涂層。近年來,國內外針對等離子體制備球形粉末開展了許多研究,制備了不同用途納米及微米級粉末[6-8]。眾所周知,均勻致密的涂層可實現更好的耐熱和耐磨效果,為此要求噴涂粉末流動性好、粒度分布均勻。如果鎢粉原始粒度分布不均勻,在穿越等離子體炬時,鎢粉顆粒受熱及熔化程度不一樣,使鎢粉液滴粘附、長大的幾率增多,導致制備出的球形鎢粉粒度分布不均勻[9]。采用噴霧造粒、等離子球化制得球形鎢粉,圖21、22分別為采用和未采用分級技術獲得的球形鎢粉形貌。可以看出,采用射流分級技術,實現了粉末粒度均一化,對于提升噴涂質量有重要意義。如前所述,射流分級與傳統帶有機械旋轉機構的分級方式相比,具有獨特優勢,在分級過程中能夠很好的保持原料形貌不受破壞。因此,在球形粉體的制備流程中,可以根據需要,將射流分級作為粉末前處理或后處理工序,方便靈活。作為前處理工序時,更易于控制球化參數,使得粉末受熱熔化均勻可控。

圖21 未分級球形鎢粉SEM形貌圖Fig.21 SEM of the spherical tungsten powder without grading

圖22 分級球形鎢粉SEM形貌圖Fig.22 SEM of the spherical tungsten powder after grading

4 結論

(1) 通過對比濕法分散、干法研磨、動態分級、靜態分級四種粉末處理方式,發現采用射流分級技術實現了鎢粉有效分級,粉末的粒度正態分布良好,范圍收窄非常明顯,粉末形貌保持良好,團聚現象有一定緩解。

(2) 鎢粉分級預處理可有效控制鎢制品燒結密度、晶粒尺寸及分布均勻性。采用費氏粒度5.5μm的原料粉末,射流分級得到窄粒徑分布的中鎢粉產物,經成形高溫燒結后可制備多孔鎢骨架,孔隙質量較采用未分級鎢粉明顯提升,孔隙分布均勻。

(3) 采用費氏粒度3.2μm的原料粉末,更易獲得高致密制品。經分級處理后,獲得的燒結制品晶粒尺寸更為均勻,密度>18.4g/cm3,粒度尺寸≤60μm。

(4) 采用射流分級技術,可應用于噴涂粉末制備中,有助于實現粉末粒度均勻化。