西門子HMI與多臺PLC通訊時間顯示問題

文/江龍 范鑫 蔡常群 李云龍 尹姣姣

近年來,單機、單站的自動化設備已不能滿足生產需要,因此,實現多臺PLC的通信聯網、集中控制逐漸成為自動化設備發展的趨勢。針對這一問題,提出了一種利用一臺西門子TP700 Comfort型HMI與三臺315-2PN/DP型PLC組成簡單便捷的PROFIBUS-DP通訊總線的解決方案以及在此過程中遇到的一個典型的時間顯示問題進行分析解決并經過仿真軟件得到驗證。

1 通信系統的硬件設計

1.1 系統設計

本系統設計是以TP700觸摸屏為上位機,三個315-2PN/DP PLC為下位機的小型集散系統,HMI通過PROFIBUS-DP通訊連接三個315-2PN/DP PLC,可以用HMI實現操作站的功能。另外,三個315-2PN/DP PLC通過自身的以太網接口連接DCS中央控制系統,實現對時、報文傳輸等功能。

1.2 通訊網絡的設計

PROFIBUS-DP傳輸最常用使用的是RS-485傳輸技術,采用的是帶屏蔽的雙絞銅線(PROFIBUS電纜的特性阻抗應在100Ω到220Ω之間,電纜電容(導體間)應該<60pF/m,截面積應≥0.22mm2。總線型的網絡拓撲結構,兩端配有源總線終端電阻,使用D型插頭連接。數據傳輸速率為9.6K-12Mbps,在使用1.5Mbps速率通訊情況下,每段距離可以達到200m。在不帶中繼器的情況下,可支持32個站;若使用中繼器,最多可擴展到127個站。PROFIBUS-DP支持單主站或多主站系統,各主站之間使用令牌傳遞方式,輪流與從站交換信息。其傳輸介質可以是雙絞線,也可以是光纜,最多可掛接127個站點。為了消除因通信電纜中發生的信號反射而造成的通訊中斷等干擾,本網絡設計中需要將首端和末端PROFIBUS-DP總線連接器處終端電阻達到ON的位置。

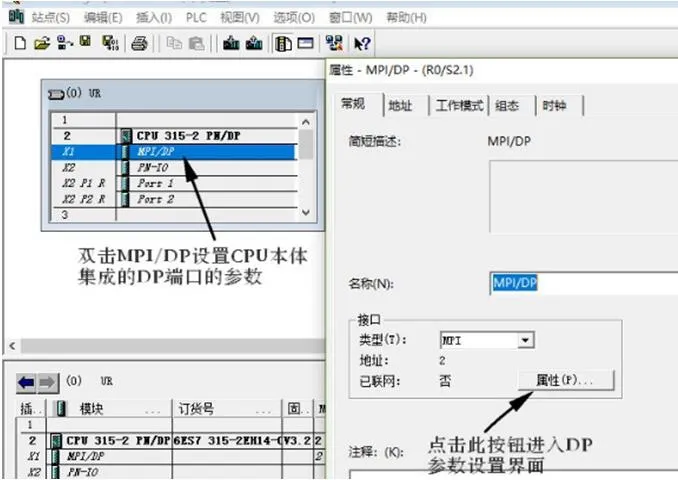

圖1:PLC硬件組態

2 通信系統的軟件設計

2.1 系統軟件設計

首先,我們需要對#1站CPU進行硬件組態及設置CPU本體集成的DP接口相關參數,見圖1。

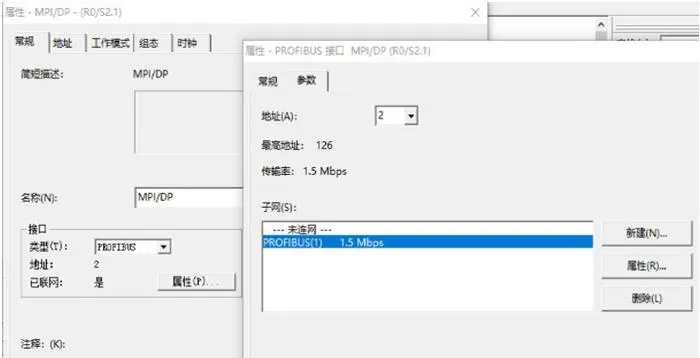

圖2:DP通訊參數設置

圖3:添加新設備

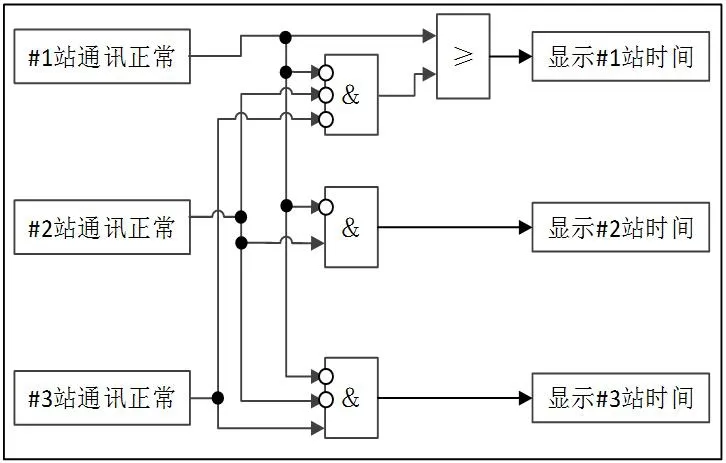

圖4:邏輯控制框圖

圖5:仿真結果

在DP參數設置界面新建一個PROFIBUSDP網絡,設置本站的DP地址以及傳輸速率。見圖2。

#2站CPU和#3站CPU的硬件組態和參數設置與#1站CPU的基本相同,唯一不同的地方在于DP地址的設置,按照地址分布安排,#2站CPU的DP地址為3,#3站CPU的DP地址為4。

同時,我們通過西門子STEP7軟件自帶的時鐘存儲器功能,定義每一個站的MB4為時鐘存儲器字節,其中M4.5即為振蕩頻率為1Hz的變量。

下面需要進行HMI的設置,打開TIA Portal V15.1軟件,新建一個項目,添加新設備TP700 Comfort觸摸屏,如圖3。

在新建項目的項目樹下雙擊連接,新建Connection_1、Connection_2和Connection_3,其中Connection_1是HMI與#1站CPU的通訊連接,Connection_2是HMI與#2站CPU的通訊連接,Connection_3是HMI與#3站CPU的通訊連接。按照PLC硬件組態時設置的DP地址分別設置與HMI通訊CPU的DP地址和通訊速率,且設置HMI的DP地址均為1。

分別建立Connection_1、Connection_2和Connection_3的變量。其中M4.5變量為1Hz震蕩時鐘,此變量的作用為HMI檢測PLC連接是否正常的心跳信號。P1、P2、P3為內部變量。

通過TIA Portal V15.1軟件的腳本功能判斷出當前連接是否正常,若正常則繼續保持連接,若出現故障,則切換至其他兩個站的連接。如圖4所示。

為了保證腳本的持續運行,在計劃任務功能里新建計劃任務,觸發器選擇1分鐘調用一次,這樣就完成了單一人機界面與多站通訊時時間的自動選擇。

3 實驗過程及驗證結果

按照圖4的邏輯控制框圖可知,當#1站通訊正常或與三個子站的通訊均不正常時,則直接顯示#1站的系統時間;當#1站通訊故障且#2站通訊正常時,則直接顯示#2站的系統時間;當#1站和#2站通訊均故障且#3站通訊正常時,直接顯示#3站的系統時間。

利用西門子PLC-SIM仿真軟件和TIA V15.1進行仿真模擬驗證上訴時間結果,實驗過程分為以下4個部分:

(1)當HMI與三個子站通訊均不正常時,HMI直接顯示#1站的通訊時間,圖5①。

(2)當HMI與#1站通訊正常時,HMI直接顯示#1站的通訊時間,圖5②。

(3)當HMI與#1站通訊不正常且與#2站通訊正常時,HMI顯示#2站的通訊時間,圖5③。

(4)當HMI與#1站和#2站通訊均不正常且與#3站通訊正常時,HMI顯示#3站的通訊時間,圖5④。

4 結語

本文通過對單臺HMI與多臺PLC之間通訊時間顯示問題的研究,實現了當任意一臺被連接PLC出現通訊故障時,HMI能自動切換到處于正常通訊的PLC并進行連接顯示,為后期的工廠自動化應用提供了寶貴的解決方案和經驗。