氣液乳化法制備氨基磺酸鎳工藝研究

呂 琪,龍長江,葉為輝

(江西核工業興中新材料有限公司,江西南昌330000)

氨基磺酸鎳是一種內應力低、電鍍速度快、溶解度大、無污染的電鍍主鹽,近年在國際上發展迅速,已廣泛應用于冶金、電子、汽車、航天、兵器、造幣、鎳網、無線電、彩色鋁合金等行業[1-3]。傳統的氨基磺酸鎳生產主要有直接合成法與間接合成法,直接合成法是氨基磺酸與金屬鎳在加入引發劑的條件下合成氨基磺酸鎳,間接合成法是由硫酸鎳與氫氧化鈉生成氫氧化鎳經洗滌、過濾、壓濾后再和氨基磺酸反應,最后通過濃縮得到氨基磺酸鎳產品。直接合成法的優點是生產效率高,部分國外廠商采用該方法,但加入引發劑易引入雜質,且引發劑均為氧化性較強的物質,在反應中易發生副反應,進而產生大量的硫酸根,對產品質量有很大影響。中國大部分廠商采用間接合成法,該方法工藝簡單,但生產中產生大量的廢水對環保造成較大壓力,且廢水處理成本較高。本工藝綜合上述合成法的優點,提出采用氣液乳化法制備氨基磺酸鎳。氧氣是一種綠色氧化劑,不引入其他雜質,但其在水中的溶解度較低,所以反應速度較慢。筆者采用一種氣液混合設備將氧氣以微米級分散在氨基磺酸水溶液中,增大氣液接觸面積,提高氧氣的溶氣量來增大系統的氧化性,從而加快反應速度。將除油活化后的金屬鎳塊填裝到固定床反應器中,開啟氣液混合泵,氨基磺酸溶液與純氧混合形成乳狀氣液混合液進入反應器,同時緩慢加入氨基磺酸,保證反應器內pH為1.0~1.5,加酸完成后,繼續反應至pH達到4.5~5.0時,反應結束。

實驗原理:2Ni+O2=2NiO

上述反應中有少量氫氣產生,氫氣的爆炸極限是4%~74.2%,超過或低于限制即使有明火也不會燃燒。在生產過程中加大反應設備的通風提高設備的防爆等級可以有效解決安全問題。

1 實驗方法及材料

本實驗按照GB/T 23847—2017《電鍍用氨基磺酸鎳》規定,以氨基磺酸鎳產品中的鎳質量濃度達到180 g/L為指標,通過探究反應壓力、反應溫度、氧氣與氨基磺酸溶液氣液比對反應時長及產品中硫酸根的影響,尋找出最佳單因素工藝條件,開展正交實驗,得到最佳工藝條件。本工藝通過鎳質量濃度達到180 g/L時的反應時長來衡量反應速率及轉化率,產品對硫酸根質量濃度的要求是不高于700 mg/L。

1.1 實驗原料與設備

原料:氨基磺酸(南京金彰實業有限公司)、鎳塊(50 mm×35 mm×8 mm,金川集團)。

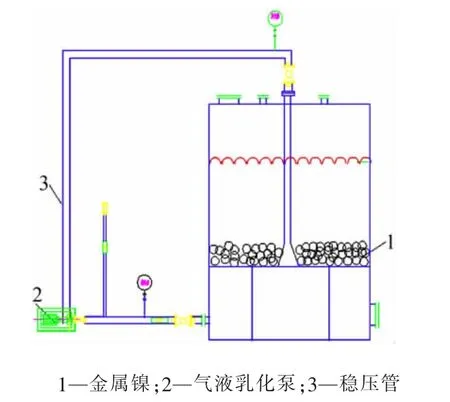

設備:氣液混合裝置。

1.2 鎳含量測定

在堿性介質中,鎳與乙二胺四乙酸(EDTA)絡合反應,以紫脲酸銨為指示液,用EDTA標準滴定溶液滴定,至溶液呈藍紫色為終點。具體操作參照GB/T 23847—2017。

1.3 硫酸根測定

硫酸根與鋇離子在酸性介質中生成白色的硫酸鋇沉淀,在乙醇溶液中形成渾濁液,與標準渾濁液做目視比濁。具體操作參照GB/T 23847—2017。

圖1 氣液乳化生產氨基磺酸鎳裝置圖

2 實驗結果

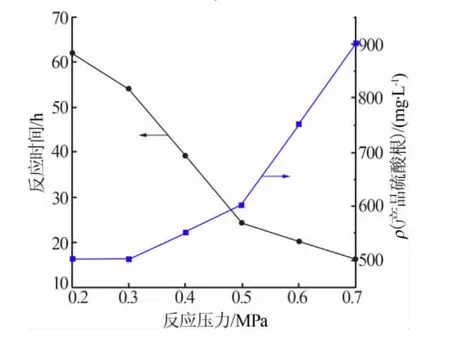

2.1 反應壓力的影響

在反應溫度為20℃、氣液比為1∶1條件下,考察了不同系統反應壓力(0.2、0.3、0.4、0.5、0.6、0.7 MPa)對反應時長及產品中硫酸根的影響,結果見圖2。由圖2可見,隨著系統反應壓力的增大,系統內氨基磺酸、氧氣、鎳分子的運動速率加快,有效碰撞的幾率大大增加,系統內部反應速率加快,到達反應終點的時間縮短,系統壓力從0.2 MPa增至0.5 MPa時,到達反應終點的時間變化最大,在0.5 MPa之后的時間變化不明顯,說明系統內的反應速率已趨近于該條件下的最佳的狀態。由于系統反應壓力的增大,系統內硫酸根分子的運動速率也會加快,很容易進入產品當中,按照產品對硫酸根的要求,系統反應壓力必須在0.55 MPa以下。綜合考慮,實驗選擇適宜的系統反應壓力為0.5 MPa。

圖2 反應壓力對反應時長及產品中硫酸根的影響

2.2 反應溫度的影響

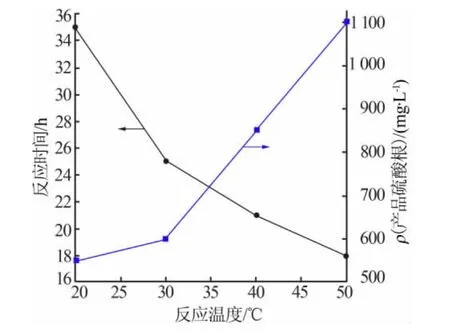

在系統反應壓力為0.5 MPa、氣液比為1∶1的條件下,考察了不同系統反應溫度(20、30、40、50 ℃)對反應時長及產品中硫酸根的影響,結果見圖3。由圖3可見,隨著系統反應溫度的增加,系統內氨基磺酸、氧氣、鎳分子得到的能量增多,運動速率加快,系統內部反應速率加快,到達反應終點的時間也縮短。由圖3可知,系統反應溫度從20℃升至30℃時,到達反應終點的時間變化最大,高于30℃后到達反應終點的時間變化不明顯,說明在系統壓力為0.5 MPa的條件下,溫度對系統內的反應速率影響不大。加熱雖然可稍微加快反應速度,但在超過45℃時氨基磺酸易發生水解,產生硫酸根雜質影響產品質量。按照產品對硫酸根的要求以及實驗結果顯示,系統反應溫度必須在40℃以下。綜合考慮,實驗選擇適宜的系統反應溫度為30℃。

圖3 反應溫度對反應時長及產品中硫酸根的影響

2.3 氣液比的影響

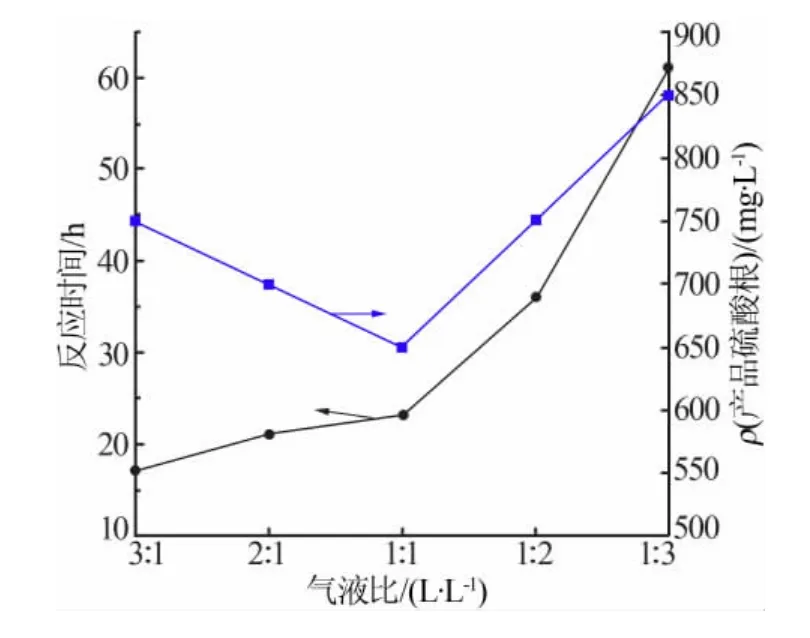

在系統反應壓力為0.5 MPa、系統反應溫度為20℃條件下,考察了不同氧氣與氨基磺酸溶液氣液比(L/L,3∶1、2∶1、1∶1、1∶2、1∶3)對反應時長及產品中硫酸根的影響,結果見圖4。由圖4可見,氧氣與氨基磺酸溶液氣液比從3∶1逐步降至1∶3時,系統反應時間逐漸增加,這是由于氧氣的存在能夠使反應釜中的鎳塊迅速氧化成氧化鎳,從而與氨基磺酸發生反應。當氧氣充足時,系統整體反應時間差距不大;但當氧氣不足時,鎳塊與氨基磺酸的反應速率要低于氧化鎳與氨基磺酸發生的反應速率,因此到達反應終點時長要更多。且隨著氨基磺酸鎳比例的增加,產生硫酸根雜質增多,進而影響產品質量。綜合考慮,實驗選擇適宜的氧氣與氨基磺酸溶液氣液比為1∶1。

圖4 氣液比對反應時長及產品中硫酸根的影響

2.4 正交實驗及結果

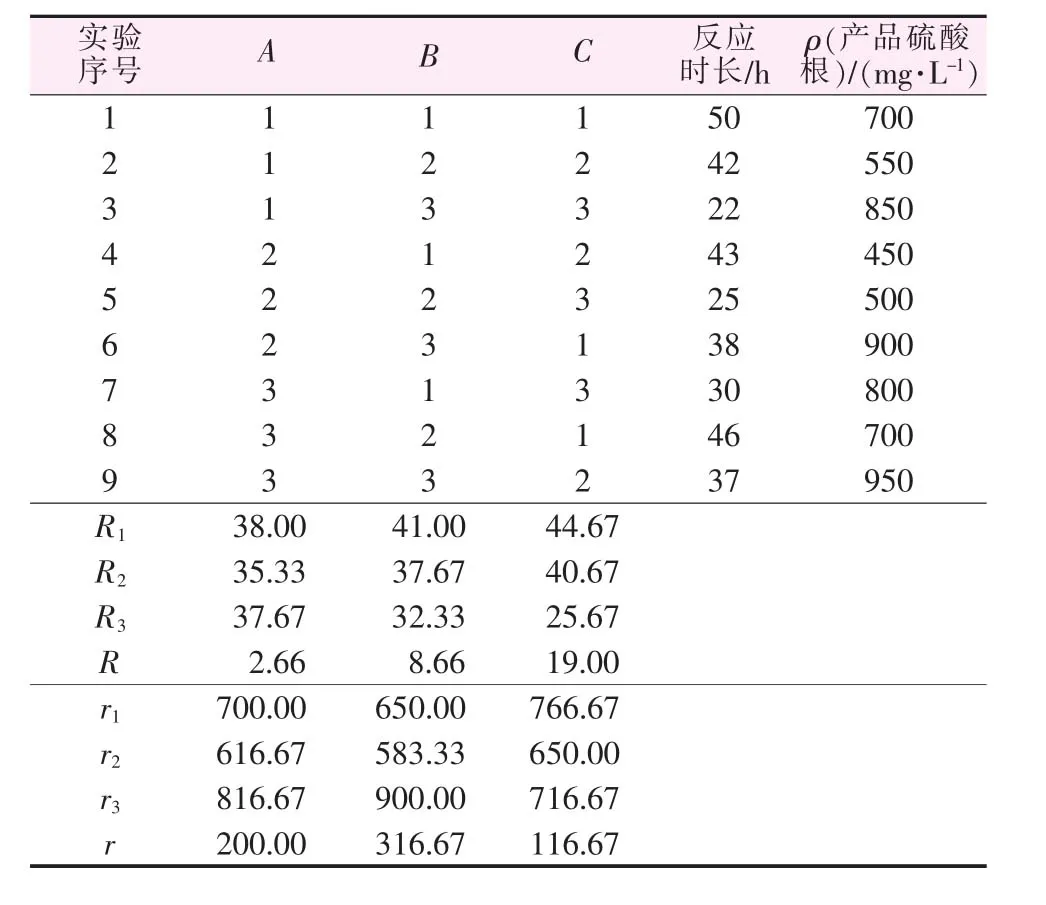

根據上述單因素實驗得到的最佳單因素條件進行正交實驗設計,結果見表1。

表1 正交實驗設計表

表2 正交實驗結果與極差分析

根據正交實驗結果可知,各因素對反應時長的影響從大到小依次為反應壓力、反應溫度、氣液比,減少反應時長的最佳工藝條件為A2B3C3,即氧氣與氨基磺酸溶液氣液比為1∶1、反應溫度為35℃、反應壓力為0.5 MPa,與單因素實驗得到結果基本相吻合;各因素對產品中硫酸根雜質的影響從大到小依次為反應溫度、氣液比、反應壓力,減少產品中硫酸根雜質的最佳的工藝條件為A2B2C2,即氧氣與氨基磺酸溶液氣液比為1∶1、反應溫度為30℃、反應壓力為0.45 MPa,基本與單因素實驗相吻合。綜合2項衡量指標,本實驗選擇氣液乳化法制備氨基磺酸鎳的最佳工藝條件:氧氣與氨基磺酸溶液氣液比為1∶1、反應溫度為 30℃、反應壓力為 0.45 MPa。

3 結論

本實驗通過探究反應壓力、反應溫度、氧氣與氨基磺酸溶液氣液比對反應時長及產品中硫酸根的影響,尋找最佳單因素工藝條件。隨后開展正交實驗,得出最佳工藝條件:氧氣與氨基磺酸溶液氣液比為1∶1、反應溫度為30℃、反應壓力為0.45 MPa。通過這項研究,以期為氨基磺酸鎳的綠色化生產提供參考借鑒。