高鋁煤矸石鋁硅分級提取實驗研究

范劍明

(1.鄂爾多斯職業學院,內蒙古鄂爾多斯017010;2.內蒙古自治區煤基固廢高值化利用工程實驗室)

煤矸石作為一種工礦業固體廢棄物,同時也是一種具有潛在價值的礦產資源,對其實現綜合利用是解決煤矸石污染環境問題和緩解礦產資源日益短缺現狀的有效途徑[1-2],因此引起了研究人員的極大關注[3-8]。

煤矸石的化學組成一般以硅鋁為主要成分,另外含有數量不等的 Fe2O3、CaO、MgO、SO3、K2O、Na2O、P2O5等無機物。煤矸石中含有的大量Al2O3和SiO2,可通過化學方法提取鋁硅元素,以生產鋁硅材料。依據煤矸石中的鋁硅含量,可確定其使用條件。含鋁較高的煤矸石,可以用于提取Al2O3,產品主要有硫酸鋁、聚合氯化鋁、聚合硅酸鋁、氧化鋁、氫氧化鋁等[9-12];含硅較高的煤矸石可以用來生產沸石、水玻璃、4A 分子篩、白炭黑、碳化硅等[13-17]。

本研究采用酸浸法提取Al2O3化學反應過程,確定酸浸最佳反應條件,在此基礎上采用強堿溶液溶解酸浸渣將SiO2溶出,實現鋁硅資源的分級有價提取,以期為高鋁煤矸石的鋁硅資源高值利用提供一種新的思路和奠定一定的理論基礎。

1 實驗部分

1.1 實驗原料、試劑與儀器

原料:高鋁煤矸石采自內蒙古自治區鄂爾多斯市準格爾旗,其主要化學組成見表1。由表1可見,其主要成分為Al2O3和SiO2,同時含有少量的Fe2O3、CaO、MgO 和 TiO2。

表1 煤矸石試樣的化學組成 %

試劑:氨水、冰乙酸(AR,天津永晟精細化工有限公司);氫氧化鈉、三水乙酸鈉、氟化鉀(AR,天津市風船化學試劑科技有限公司);二水鉬酸二鈉、二水草酸、硼酸氟化鈉、氟化鈉、乙酸鋅(AR,天津紅巖化學試劑廠);乙二胺四乙酸(AR,天津科盟化工工貿有限公司);L-抗壞血酸(AR,天津市盛奧化學試劑有限公司);硫酸(AR,質量分數為98%,天津市化學試劑三廠);鹽酸(AR,質量分數為36%,天津市化學試劑三廠);三氧化二鋁標準溶液、二氧化硅標準溶液(天津市光復精細化工研究所)。

儀器:HH-4型電熱恒溫水浴鍋、S312-90型速顯恒速攪拌器、500 mL三口燒瓶及配套冷凝管、UV-7504型紫外/可見分光光度計、PHS-25型pH計、GZX-9030 MBE型鼓風干燥箱、SHZ-ⅢB型循環水真空泵、KSY型馬弗爐、D/MAX-2500/PC型X射線衍射儀(XRD)、QUANTA200型掃描電子顯微鏡(SEM)、ASAP2020 型比表面積測定儀(BET)。

1.2 實驗設計及方法

1.2.1 熱活化

采用高溫煅燒活化工藝。塊狀煤矸石經顎式破碎機破碎、粉碎機二級粉碎,將粉碎后的粉末篩分,試樣物料粒徑控制為192.5~256.7 μm,試樣最佳熱活性條件:煅燒溫度為750℃,保溫時間為1 h。

1.2.2 煤矸石中Al2O3的提取方法

實驗具體操作步驟:1)按表2中所需鹽酸濃度分別配置鹽酸溶液,存放于玻璃試劑瓶中;2)稱取最佳活化工藝條件下處理后的煤矸石熟料20 g,與步驟(1)中的鹽酸溶液一并加入三口燒瓶中進行酸浸反應,攪拌轉速控制為200 r/min,實驗其他各因素及水平按表2進行;3)反應結束后,混合物料進行固液分離,將不同反應條件下獲得的濾液做活性鋁溶出測定,計算每組實驗的活性鋁溶出率。

酸浸液中鋁含量的測定:將煤矸石酸浸液定容于500 mL容量瓶中,從上述溶液中取1 mL放入250 mL燒杯中,按照GB/T 1574—2007《粉灰成分分析方法》中6.5節氟鹽取代乙二胺四乙酸(EDTA)絡合滴定法進行鋁含量測定。為進一步減小實驗操作誤差,三氧化二鋁標準工作液直接購買國家標準溶液,測得乙酸鋅標準溶液對Al2O3的滴定度T(Al2O3)值為0.5526 mg/mL。

表2 酸浸正交實驗因素水平表

1.2.3 煤矸石中SiO2的提取方法

實驗具體操作步驟:1)按表3中所需堿液濃度分別配置NaOH溶液,存放于塑料試劑瓶中;2)稱取最佳酸浸工藝條件下處理后固液分離所得濾渣20 g與步驟(1)中的NaOH溶液一并加入三口燒瓶中進行堿溶反應,攪拌轉速控制為200 r/min,實驗其他各因素及水平按表3進行;3)反應結束后,混合物料進行固液分離,將不同反應條件下獲得的濾液做硅溶出測定,計算每組實驗的硅溶出率。

堿溶液中硅含量的測定:酸浸渣經堿溶脫硅后,脫硅液定容于500 mL容量瓶中,從上述溶液中取10mL稀釋1000倍后,取10 mL放入塑料燒杯中,按照GB/T17518—1998《化工產品中硅含量測定的通用方法還原硅鉬酸鹽分光光度法》進行硅含量測定。

表3 堿溶正交實驗因素水平表

2 結果與分析

2.1 高鋁煤矸石的表征分析

2.1.1 高鋁煤矸石的物相結構

圖1為高鋁煤矸石樣品的XRD譜圖。從圖1中可以看出,煤矸石樣品的衍射峰數量多且峰形狹窄尖銳,礦物特征峰明顯,表明煤矸石中含有的礦物結晶狀況良好,結構比較穩定。圖1中沒有發現SiO2和Al2O3的衍射峰,表明這2種物質不是單獨存在的。從XRD譜圖分析還可知,該礦樣除含有高嶺石、石英外,另外還含有一定量的一水硬鋁石、方解石、黃鐵礦等礦物。

圖1 煤矸石試樣XRD分析譜圖

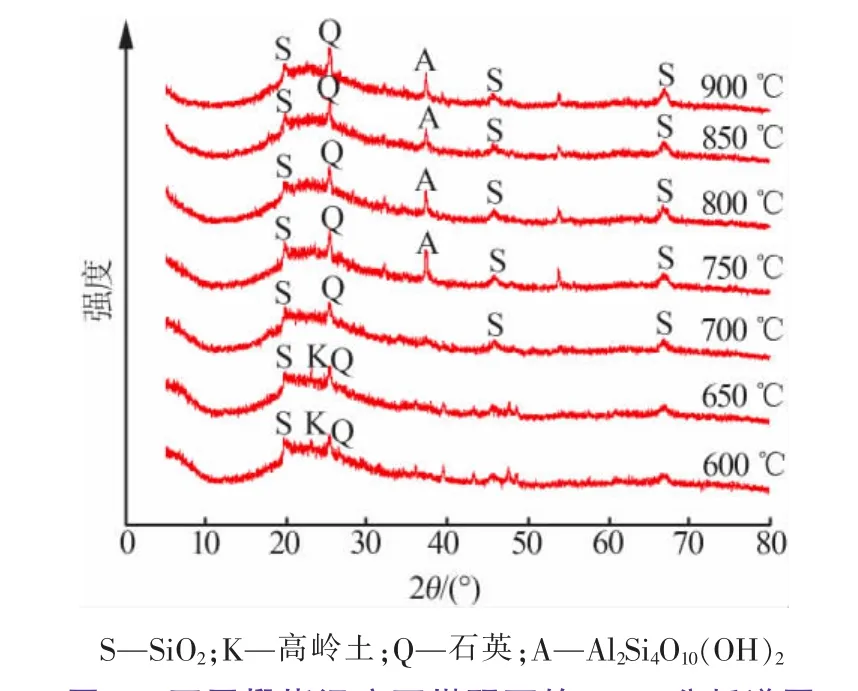

圖2為不同煅燒溫度后的煤矸石試樣的XRD分析譜圖。由圖2可見[2],700℃后高嶺石的衍射峰消失,SiO2和石英的衍射峰強度隨溫度的升高不斷增加,說明在此溫度以后煤矸石中的高嶺石已經完全轉化為半晶質的偏高嶺石。崔莉等[18]在750℃熱活化+鹽酸浸取1 h條件下對煤矸石做了酸浸實驗,同時對酸浸殘渣做了XRD分析,發現酸浸渣中SiO2仍以非晶態存在為主,同時少量以白云母形式存在。

圖2 不同煅燒溫度下煤矸石的XRD分析譜圖

2.1.2 煤矸石的微觀結構

圖3為煅燒前后高鋁煤矸石樣品的SEM照片。由圖3a可見,未煅燒的煤矸石為大的塊狀物,結構比較致密,經測定其比表面積為10.22 m2/g,不具有較好的反應活性。由圖3b可見,750℃高溫使煤矸石脫水脫碳、結構破壞、礦物分解為活性很高的無定形物質,具有多微孔、多斷鍵疏松結構,經測定其比表面積為19.86 m2/g。

圖3 煅燒前后高鋁煤矸石試樣的SEM照片

2.2 酸浸溶出氧化鋁結果與分析

2.2.1 原理

高溫煅燒使煤矸石中主要成分高嶺石晶體結構發生破壞,轉變為熱力學狀態不穩定的偏高嶺石,高溫熟化后的試樣與鹽酸發生化學反應,Al2O3以鋁鹽形式存在于溶液體系中,濾渣為堿溶實驗原料。化學反應方程式:

2.2.2 數據分析

表4為酸浸實驗結果。由表4可見,不同因素水平下,Al2O3浸出率有明顯變化,依據極差R,可判斷各因素水平的改變對實驗結果的影響程度,由大到小依次為固液質量比(D)、酸浸時間(C)、鹽酸濃度(A)、酸浸溫度(B)。

表4 酸浸正交實驗表

依據各因素K值可繪制各因素效應曲線,得到實驗最佳條件:鹽酸質量分數為20%(A2)、酸浸溫度為 90 ℃(B2)、酸浸時間為 2.5 h(C3)、固液質量比為1∶6(D3),在此條件下 Al2O3浸取率為 82.95%。

酸浸反應過程屬于固-液多相化學反應過程,一定范圍內,鹽酸濃度越高,浸出速度越快;當鹽酸濃度過大時,鹽酸揮發速度加快,鹽酸初始有效濃度降低,反應速度反而會有所下降;酸浸溫度影響反應擴散系數和速度常數;固液質量比的大小影響反應料漿黏度,適宜的固液質量比可獲得較高的浸取率;其他條件一定時,浸取率隨浸出時間延長而增加,但時間過長會降低設備的生產能力,增加生產成本。

2.3 堿溶氧化硅結果與分析

2.3.1 原理

煤矸石試樣經酸浸提取Al2O3后,結構遭到進一步破壞,釋放出可溶性SiO2,采用NaOH稀溶液與酸浸渣反應,SiO2以硅酸鹽的形式存在于溶液體系中,反應殘渣經過濾去除,濾液(Na2SiO3溶液)為制備聚合硅酸的原料。Na2SiO3溶液在酸性條件下生成H4SiO4,H4SiO4與 H5SiO4+六配位的羥聯作用,生成聚合硅酸[21]。 化學反應方程式:

2.3.2 數據分析

表5為堿溶實驗結果。由表5可見,不同因素水平下,SiO2溶出率變化明顯,依據極差R,可判斷各因素水平的改變對實驗結果的影響程度,影響由大到小依次為堿溶溫度(E)、NaOH濃度(G)、固液質量比(H)、堿溶時間(F)。

表5 堿溶正交實驗表

依據各因素K值可繪制各因素效應曲線,結果得到實驗最佳條件:堿溶溫度為95℃(E3)、堿溶時間為 2.0 h(F2)、NaOH 質量分數為 20%(G3)、固液質量比為 1∶15(H3),其中固液質量比分別為 1∶15 和1∶10時的K值相差不大,結合固液質量比對實驗結果的影響程度和考慮固液質量比過大增加生產成本等因素,最終確定最佳固液質量比為1∶10,在此條件下SiO2溶出率為69.74%。

3 結論

1)采用化學成分分析,結合XRD、SEM和BET對高鋁煤矸石做了表征分析,結果顯示煤矸石結構比較致密,主要成分為高嶺石,Al2O3和SiO2質量分數累計高達90%以上,鋁硅成分豐富。2)煅燒熱活化處理條件下,得到酸浸溶出Al2O3反應過程的最優工藝條件:初始鹽酸質量分數為20%、酸浸溫度為90℃、酸浸時間為2.5 h、固液質量比為1∶6。在此條件下,Al2O3浸取率可達82.95%。固液質量比和酸浸時間對酸浸反應的影響最為顯著。3)進一步研究酸浸渣中SiO2提取條件,優化強堿溶出SiO2反應過程。堿溶溫度和堿液濃度對溶出率的影響最為顯著,堿溶過程的最優工藝條件:堿溶溫度為95℃、堿溶時間為2.0 h、NaOH質量分數為20%、固液質量比為 1∶10。在此條件下,Al2O3浸取率可達 82.95%,SiO2溶出率為69.74%。