EtherCAT總線技術在大型控制裝置中的應用

文/李爽 陳泉根

現在大規模控制裝置中系統的個數和復雜度遠超以前,以神光裝置為例,該裝置由主放大系統、靶場系統、組合式同軸雙程片狀主放大器、三倍頻激光在線遠場自準值檢測系統、基頻三倍頻嚴格同軸高精度ICF靶場模擬系統、組合式空間濾波器等子系統組成,控制節點多達幾十萬個,控制對象如I/O、電機、CCD、各類數據采集裝置、傳感器等種類繁多。傳統的現場總線技術例如CAN總線已不能滿足大型控制裝置的通信需求,CAN總線曾是傳統現場總線中市場份額占比最大的一種總線技術,憑借其成本低、開發周期短、可靠性高等特點廣受工控界的青睞。但其最大1Mb/s的傳輸速率、理論掛載節點最多256個等性能瓶頸,已無法支撐大型控制裝置的控制需求。因此,引入一種新的總線技術勢在必行。

EtherCAT是德國倍福公司推出的實時以太網技術,它基于標準以太網技術,具有有效數據率高、傳輸速率快、實時性好、低成本、可擴展性好等特點,在現代復雜控制系統中已有了較廣泛的應用。

1 大型控制裝置系統特點

大型裝置的控制系統主要有以下幾個特點:

1.1 控制節點多,數據量大

比如神光裝置就有6個子系統,其三倍頻激光在線遠場自準值檢測子系統就需要控制上萬個節點和數千臺伺服電機,控制任務繁重,通訊數據量大。

1.2 通信距離遠,可靠性要求高

大型控制裝置動輒占有數個足球場的面積,其子系統或子模塊一般也需要布置在數百平米大小的廠房中,系統之間、設備之間通信距離遠,并且通信鏈路需保持穩定。

1.3 實時性要求高

例如神光裝置的光路準值校準系統有大量的數據采集類傳感器和伺服電機需要實時的收發數據或指令,響應時間需要達到毫秒或微秒級。

1.4 多種現場協議并存

大型控制裝置下屬的控制設備種類繁多,而一些設備只支持如CAN、Profibus、Modbus等一種或幾種協議,這就增加了開發工作量,并且給設備間接口的統一和信息的整合帶來了困難。

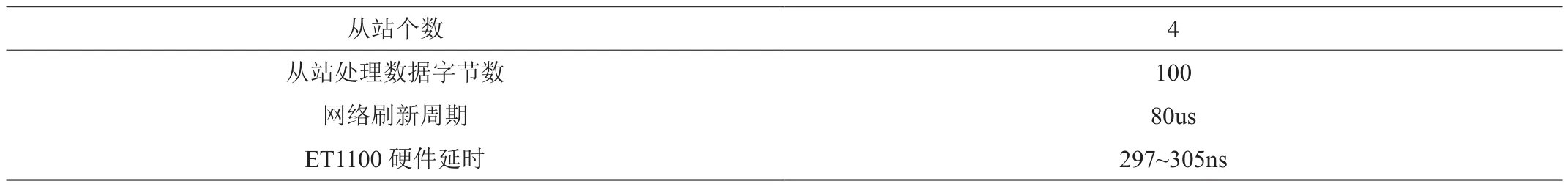

表1:EtherCAT對比傳統現場總線

表2:EtherCAT微型網絡測試條件及結果

圖1:EtherCAT與其他工業以太網在40個軸、50個I/O從站、總線長500米時的數據刷新周期

圖2:多網段EtherCAT圖

2 基于EtherCAT技術的應用方案

考慮到大型控制裝置的系統特點,本文設計將工業以太網EtherCAT引入到控制裝置中取代傳統的現場總線。

EtherCAT是一種開放的實時以太網通信協議,基于標準的以太網通信協議,按以太網的幀結構進行傳輸,具有傳輸速率快、數據量大、實時性好等特點,能在微秒級時間內處理上萬個I/O節點數據刷新。從站使用專門的硬件芯片對數據幀進行解析,整個過程達到了納秒級的時間延遲。這些特性使得EtherCAT無論是面對傳統現場總線還是其他類型的工業以太網都具有明顯優勢。如表1和圖1所示。

針對大型控制裝置控制規模大、通信距離遠、實時性要求高的特點,可以將其子系統或子模塊的設備看作一個EtherCAT網段,該網段內的設備根據現場條件來以星型、樹型、菊花鏈型等拓撲結構進行布局,使得設備在現場有限的空間內進行高效的部署,對實時性要求不高,通信距離在100m以內的子系統,選取10Base-TX的銅線以10Mb/s的速率進行數據傳輸,對于要求在微秒響應級、通信距離大于100m的子系統選取100Base-FX多模或單模的光纖線進行數據傳輸,在節約成本的同時,又解決了系統傳輸距離和實時性的問題。一個EtherCAT網絡可以掛載最多65535個設備,各個EtherCAT網段通過以太網交換機技術與主站相連,一個MAC地址對應一個EtherCAT網段,如圖2所示,對于需傳輸較大數據量的網段設備,可以將數據拆分后多次傳輸,由此可以解決系統規模大、控制節點多、數據傳輸量大的難點。

每個從站使用EtherCAT專門的從站處理芯片,如ET1100芯片對EtherCAT幀進行解析,根據從站實際控制的對象,配置ET1100以I/O、SPI、8位、16位同步或異步模式和開關量、微控制器或其他設備進行應用層數據的交互,如圖3所示。由此就消除了一些設備對于特定協議的依賴,統一了設備之間的接口、方便了設備的維護,避免了多種現場總線、通信協議并存的現象,打破了由于不同設備支持的協議不同使得各設備間信息難以互聯互通的自動化“孤島”局面,方便了信息的整合傳送。

3 從站控制接口設計

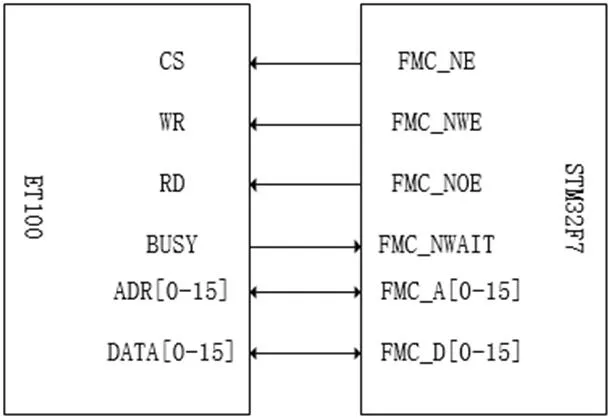

每個控制節點從站擬采用STM32F7和ET1100芯片的組合,STM32F7是基于Cortex-M7內核的一款高性能微處理器,具有大容量SRAM、高達216MHz的時鐘頻率、六級超標量流水線處理任務和CAN、ADC、SPI、USB、UART、FMC等豐富的外設接口。其中FMC(FixledMemory Map,可變存儲控制器)功能可以讓STM32F7以串行或并行總線的方式將ET1100當作一塊SRAM,直接訪問其內部的寄存器和數據存儲區域。如圖4所示。

所有的控制任務根據CANOPEN行規封裝成為一個對象字典,字典中的每一個成員代表了一個控制任務或者控制對象,每一個對象中包含數個變量,例如需要訪問控制的狀態位、控制指令等信息。同樣的在STM32微控制器中定義和控制對象相同結構的結構體指針,使指針指向控制對象的地址,利用指針直接訪問內存的特性使得結構體指針中的成員變量和控制對象中的成員變量一一對應,如圖5所示,以最高效便捷的方式完成控制任務的傳輸,完成控制目的。

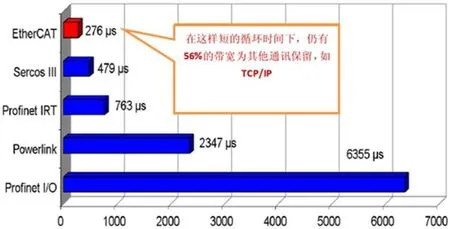

4 微型測試平臺

本課題搭建了一個由TwinCAT軟件、ET1100從站芯片、STM32F7微控制處理器、伺服電機組成的“一主四從站”微型網絡測試平臺,用來模擬大型控制裝置中的局部電機控制部分,主要用于驗證EtherCAT的通信速率、實時性、可靠性。

測試平臺的測試條件及結果如表2所示。

在4個從站,每個從站處理100個字節數據量的條件下,整個網絡的數據刷新周期可以達到80us,數據幀在ET1100中的解析延時為297~305ns,在整個測試過程中未發生丟包現象。結果表明EtherCAT具有極好的實時性和可靠性。

國際自動化廠商巨頭ABB公司也對EtherCAT進行過多種條件下的測試,具體數據見文獻8,測試結果也有力支撐了EtherCAT技術的優異性能。

5 結束語

本文通過分析大規模控制裝置的特點、難點及傳統現場總線在面對此類裝置時的技術困境,提出了引入實時以太網EtherCAT的解決方案,論證了EtherCAT憑借其實時性好、通信距離遠、傳輸數據量大、可擴展性好等特點可以滿足大規模控制裝置的控制需求,并搭建了測試平臺對EtherCAT進行驗證。結論表明,EtherCAT憑借其技術特點,有能力成為大型控制裝置中的新一代主流現場總線。

圖3:EtherCAT通信接口設計

圖4:從站接口設計

圖5:控制對象封裝設計