提高限制運行速度對礦用卡車性能的影響

李福平,鄭群飛

(1.神華準能集團有限責任公司科學技術研究院,內蒙古 鄂爾多斯 010399;2.中煤西安設計工程有限責任公司,陜西 西安 710000)

0 引言

露天礦山工程需要對大量的礦巖進行運輸作業,據統計,露天煤礦運輸系統的投資約占礦山基建總投資的60%,運輸作業成本占礦山開采總成本的40%~50%,運輸作業的勞動量占露天開采總勞動量的一半以上。與其他開采工序相比,卡車運輸過程中需要消耗大量的燃油和輪胎,運輸成本高。目前,有關降低卡車運輸成本、提高卡車運行效率可從提高卡車運行速度方面入手。大型礦用卡車在我國露天煤礦使用經驗已經超過20 a,一直延續至今的限速為30 km/h,這是基于當時卡車本身的技術性能、人員素質和生產安全所致[1-2]。隨著采礦業的發展,卡車大型化后其技術性能得到升級,設計技術速度已從40 km/h提升到64 km/h,為卡車提高限制運行速度提供了可能。

1 準能公司礦用卡車運行現狀

神華準格爾能源有限責任公司(以下簡稱“準能公司”)黑岱溝露天煤礦核準生產能力34 Mt/a,年采剝總量1.4×108m3左右,擁有154~326 t級重型卡車80多臺,日剝離量0.4×106m3。近年來,黑岱溝露天煤礦卡車平均運距達到3.5 km左右,卡車運行效率偏低,道路車流密度已飽和。提高卡車生產效率,降低生產成本、相對減少卡車數量已成為黑岱溝露天煤礦重點研究的方向和目標。為此,準能公司于2018年3月將礦山卡車最高限制運行速度從30 km/h提高到了40 km/h,提速后卡車是否仍然滿足行駛要求將直接制約卡車的運行效果,因此,對提速后卡車性能進行研究可為提速提供理論支撐和技術指導。

2 礦用卡車提速后性能測試

2.1 卡車性能測試目的

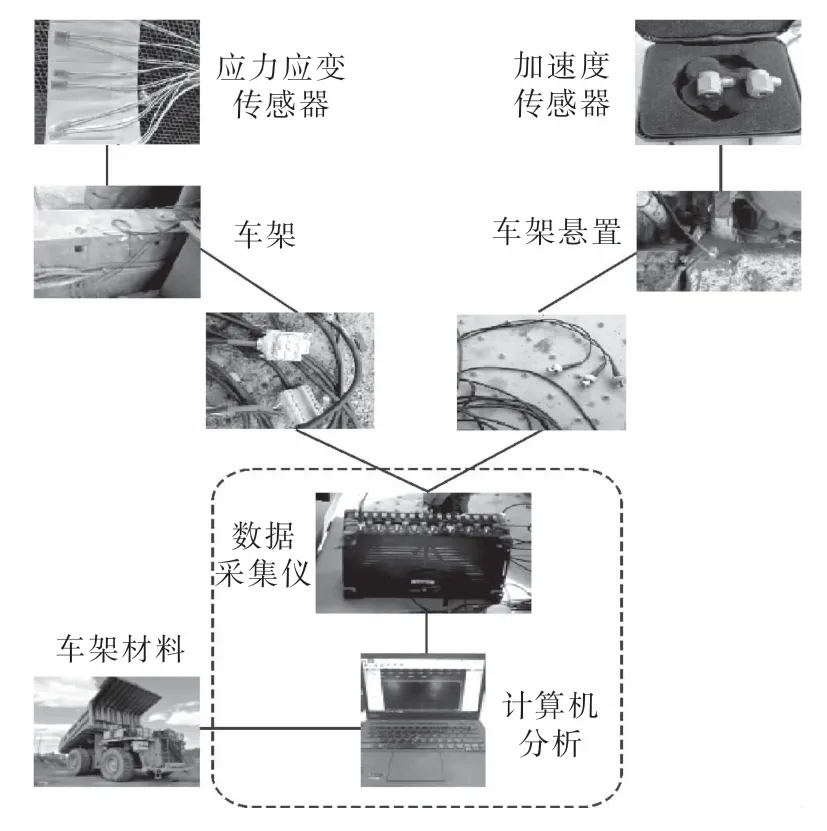

礦用卡車性能情況關系著車輛的正常運行,對卡車疲勞強度[3-5]進行研究有助于指導露天煤礦合理安排卡車運輸。礦用卡車疲勞強度受到車速、路面情況[6]、載重量等多種因素的影響,卡車提高限制運行速度后,其車架性能將出現一定的微觀變化,該變化不易被發現,隨著變化的深入,可能表現出車架開裂、脫焊、變形損壞等,從而影響卡車的正常運行。因此,為準確獲取卡車性能數據,在研究過程中對卡車性能進行實時監測,通過加速度傳感器和應力應變傳感器等裝置,感知車架等關鍵部位的微小變化,對卡車提速前后的疲勞情況進行分析,推斷卡車提速后性能的變化趨勢,測試流程如圖1所示。

結合準能公司黑岱溝露天煤礦的具體條件及監測內容要求,選定監測車型為930E,試驗樣車為露天煤礦正常使用的自卸卡車,樣車各項性能指標符合國家相關規定和礦方安全生產要求,每種車型選擇3輛進行測試,確定車型后對卡車進行隨機抽取,測試過程中每車各測試4個作業循環,共測試12個作業循環,以減少測試數據的隨機性。

圖1 卡車性能測試流程示意圖

2.2 測試內容

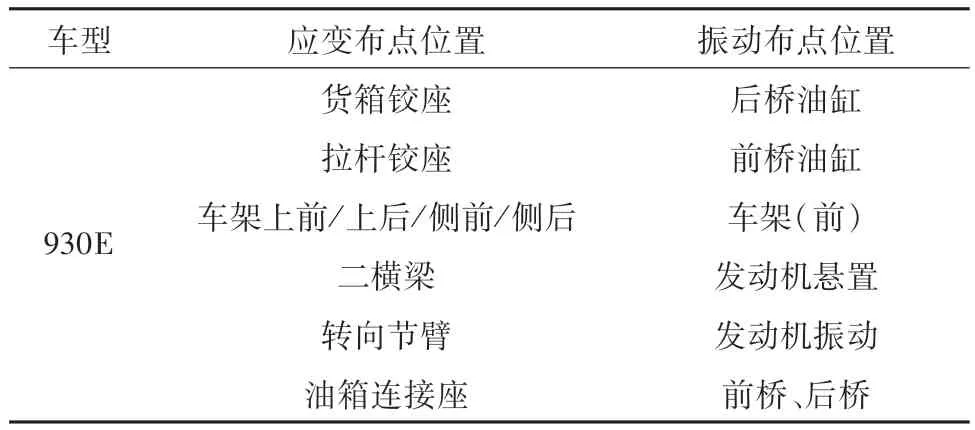

卡車疲勞強度測試主要是通過應力應變傳感裝置和加速度傳感器監測卡車在運輸過程中的主要部位應變和振動情況,以此對卡車的性能進行分析,布點位置見表1。

表1 應變和振動布點位置

駕駛員座椅舒適性[7]測試過程主要是通過在司機座椅上安裝加速度傳感器,如圖2所示,加速度傳感器與電腦相連,通過軟件DEWESoft記錄座椅上下、前后、左右的振動情況。依據監測數據,并結合相關標準[8],對人體評價的要求和指標,分析礦用卡車提高限制運行速度后卡車駕駛舒適性情況。

3 提速后卡車性能分析

3.1 黑岱溝露天煤礦930E卡車受力分析

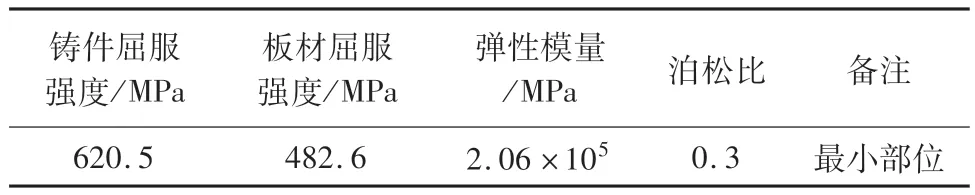

由于卡車應變主要是在重載行駛時發生變化,所以只需對整車在重載40 km/h和30 km/h布點位置的應變情況進行分析,只要重載條件下滿足材料的屈服極限就可以使用,見表2;各測試點對應的應變變化,如圖3所示;不同車速行駛時應力應變參數,見表3。

圖2 司機駕駛座椅舒適性測點位置示意圖

表2 930E卡車材料力學屬性參數表

表3 930E卡車不同車速行駛時車架應力應變參數表

圖3 各測試點對應的應變變化示意圖(“-”號為壓應變)

從圖3各測點應變范圍和表3分析可知,重載40 km/h行駛時,應變的范圍最大發生在貨箱鉸座處;重載30 km/h行駛時,應變的范圍最大發生在貨箱鉸座處。貨箱鉸座出現最大應變的情況,可能是卡車行駛過程中遇到急拐彎或深坑時,瞬時導致極值的出現,但均在安全使用范圍內,所以整車強度設計可以滿足提速需求。

以上應變數值均在930E材料屈服極限482.6 MPa以內,所以930E卡車重載40 km/h和重載30 km/h行駛不存在問題。

3.2 黑岱溝露天煤礦930E卡車振動分析

礦用卡車在行駛中,來自路面和發動機的激勵是不可避免的,整車道路振動試驗表明,就車架的垂直振動而言,拖行狀態是怠速狀態的157.81%,行駛狀態是怠速狀態的319.7%,這說明發動機對車架振動的影響是很明顯的[9]。兩種激勵共同作用下,車架的振動遠比其單獨作用時大,因此,合理分析提速后礦用卡車在行駛過程中車架的振動情況,將有助于指導卡車合理運行,并為發動機處減振措施提供必要參考,如圖4所示。

由圖4反映出路面和發動機引起的振動,振動頻譜主要集中在0~3 Hz。但經過對比振動頻譜后,可以發現在2~25 Hz范圍內,未出現共振現象,但在30 Hz時出現了發動機連續共振現象,說明發動機后懸置處應該增加減振措施,以減少共振,又由于振動加速度值都比較小,對系統不會產生較大影響。圖5為經過減震系統后振動發生衰減,傳遞到車架上的振動強度降低,加速度在0.5 g范圍內,振動對車輛車架系統和車輛駕駛室影響較小,車輛滿足行駛要求。

圖4 車架與發動機頻譜圖

圖5 車架與發動機振動衰減圖

經圖6、7可以發現,在2~25 Hz范圍內,未出現共振現象,但在30 Hz出現了發動機共振現象,而且從振動衰減圖來看,振動衰減較弱,說明發動機后懸置處應該增加減振措施,以減少共振。縱觀整個振動加速度,振動加速度都在2 g以下,由于實際該車前懸置為橡膠減震墊連接,后懸置為鉸接,后懸置與車架為整體振動,所以減震效果不明顯,經過隔振衰減較差。因此,建議必要時增加隔振措施,以提高動力系統的使用壽命。

圖6 發動機懸置與發動機頻譜圖

圖7 發動機懸置對發動機振動幅值衰減圖

3.3 黑岱溝露天煤礦930E卡車舒適性分析

加速度是描述人體全身振動環境強度的基本量,以m/s2為單位。在生理學中,振動強度常習慣以g為單位表示加速度。根據相關標準對有關人體承受振動情況進行了分析和規定,見表4,文件指出:a表示振動加速度,如無特殊說明,對其值的引用均指均方根值;振動評價應總是包括所定義的加權均方根加速度的測量,振動幅值的基本量是加速度[10-12]。

表4 加速度總均方根值舒適度評價指標表

在對駕駛員舒適性評價中,主要從930E卡車駕駛室座椅振動頻率及加權加速度均方根值進行分析,總結卡車提速前、后駕駛員舒適性情況。

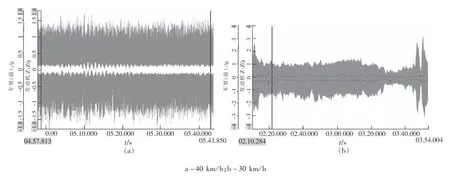

重載40 km/h和重載30 km/h加速度的幅值,如圖8所示,范圍主要分布在0.3~0.4 g以下,局部出現1 g左右的振幅,是由于該處發動機轉速出現了波動,直接表現是車速出現變化,該變化主要由于道路不平整或會車時駕駛員采取制動降速,車輛的行駛慣性引起的波動。但整個運行過程中的振幅都在0.3~0.4 g左右分布,處于駕駛員可接受的振動范圍。空載40 km/h和空載30 km/h加速度,如圖9所示,基本分布在0.3~0.4 g的范圍內,未出現大范圍的加速度波動,整體運行在駕駛員可接受的范圍內,可以滿足使用需求。

圖8 重載時座椅X、Y、Z三軸振動示意圖

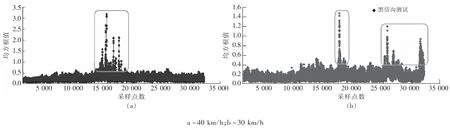

由圖10、圖11加權加速度均方根數據顯示:重 載40 km/h、重載30 km/h和空載40 km/h、空載30 km/h加權加速度均方根值的分布范圍在0.5 g以下,主要集中在0.4 g以下范圍,0.5 g以上的占比只有約0.3%,且該段數據截取的為實際運行中振動較為強烈的一段,實際整個過程的加權加速度還處在更低的水平。盡管整個運行過程會出現幾處微小波動,但座椅整體舒適度仍然較好,所以提速對駕駛員的舒適度影響在可接受范圍,與實際測試人員跟車感受相吻合。

圖9 空載時座椅X、Y、Z三軸振動示意圖

圖10 重載時座椅三方向總加權加速度均方根示意圖

圖11 空載時座椅三方向總加權加速度均方根示意圖

4 結論

(1)通過對卡車提速后關鍵部位應變進行監測,發現準能公司露天煤礦礦用卡車由最高限速30 km/h提高到最高限速40 km/h后,卡車關鍵部位的應變和應力均在卡車材料屈服強度以內,卡車疲勞強度滿足提速要求。

(2)礦用卡車提高限制運行速度后,路面和發動機激勵引起卡車關鍵部位發生振動,振動加速度經衰減后,加速值基本維持在0.5 g以下,振動加速度值都比較小,對系統不會產生較大影響。但卡車個別部位在30 Hz出現了發動機連續共振現象,說明發動機處應該增加減振措施,減少共振,以保證動力系統的使用壽命。

(3)卡車提高限制運行速度后,座椅受到的振動加速度一般維持在0.3~0.5 g左右,座椅舒適性仍滿足人體對振動的要求,提速后卡車駕乘舒適性在可接受范圍。