綜采面回撤通道設計及末采貫通控制

錢偉東,李瑞群

(神東煤炭集團大柳塔煤礦,陜西 神木 719315)

0 引言

神東礦區在綜采工作面安裝回撤時普遍采用了無軌膠輪化快速搬家倒面技術,該技術的應用大大縮短了綜采工作面搬家倒面的時間,提高了搬家效率,保證了礦井的安全高效生產。無軌膠輪化搬家倒面技術的施工效率主要受到綜采工作面末采巷道設計是否合理、貫通質量好壞、貫通時工作面礦壓情況等諸多因素的影響,如果綜采面貫通質量不好,貫通后綜采工作面頂底板與回撤通道頂底板留有臺階,將會對綜采工作面設備的回撤造成困難。此外,如果貫通后綜采工作面礦壓很大,設備的回撤同樣十分困難,甚至還有可能發生頂板事故[1]。因此提高綜采面的回撤速度就必須在回撤巷道設計和綜采面末采貫通質量上及時采取措施,為此,對基于提升無軌膠輪化回撤速度的綜采面末采貫通控制方法進行介紹。

1 綜采工作面回撤通道的設計

為了進一步提升綜采面回撤速度,為綜采面的回撤創造便利條件,神東煤炭集團探索出通過在綜采工作面停采線位置處提前設置回撤通道與回撤輔巷的設計,并通過多聯巷相互溝通、聯絡,從而增加設備回撤的通道,現對回撤輔巷和聯巷的設計以及回撤巷道的支護強度進行介紹。

1.1 回撤通道、回撤輔巷及聯巷設計

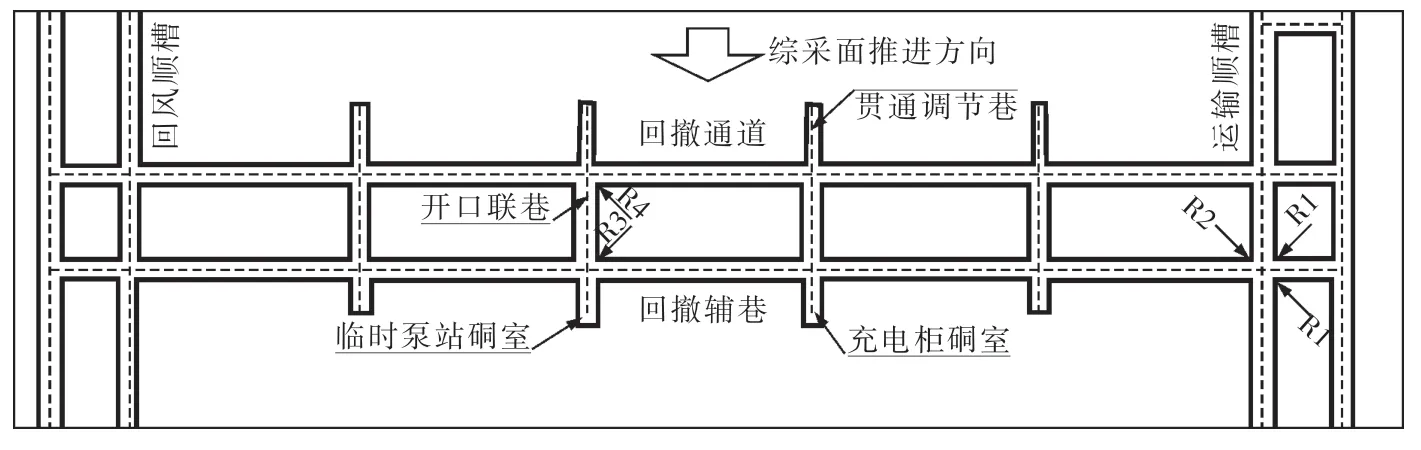

所謂回撤通道,是指綜采工作面回采完畢停采后,為確保工作面綜采設備的安全、順利回撤而提前預留的回撤空間。其主要作用是確保回撤綜采工作面設備時有足夠的回撤空間,而回撤輔巷的設計則是為了能夠實現多點平行作業,通過各個聯巷作為通道來快速回撤工作面設備,可以實現設備多頭回撤,這種設計最大限度地加快了綜采面設備的回撤速度。綜采工作面回撤通道、回撤輔巷及聯巷設計平面示意圖如圖1所示。

圖1 綜采工作面回撤通道、回撤輔巷及聯巷設計平面示意圖

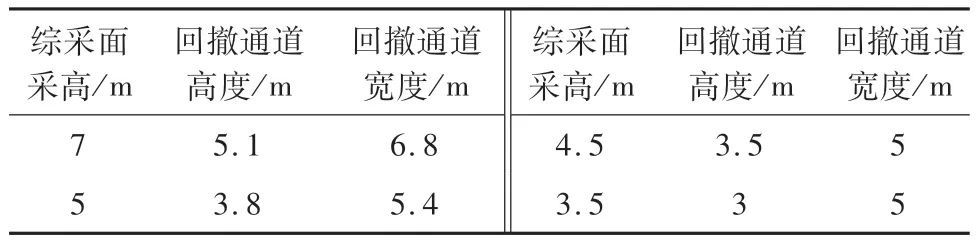

1.2 回撤通道的尺寸及支護參數

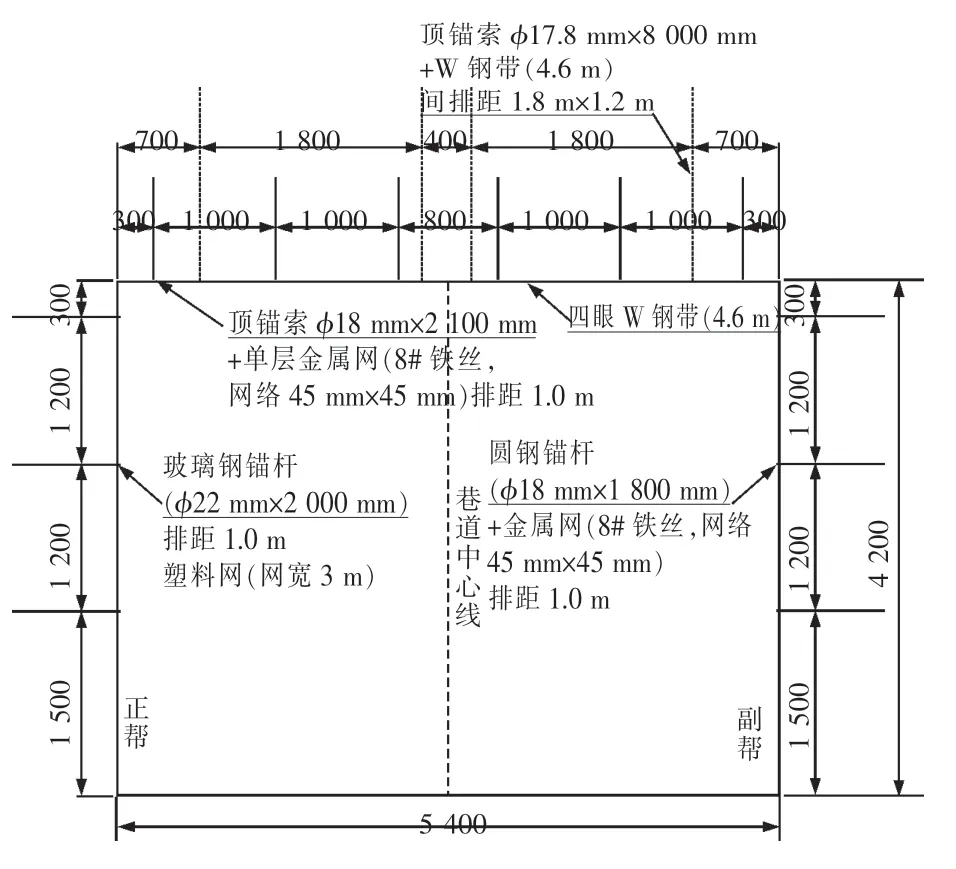

回撤通道尺寸:回撤通道的斷面尺寸設計也是制約快速搬家倒面的重要因素之一,根據已有的經驗和神東礦區目前所使用支架的幾何尺寸,確定了不同采高綜采工作面回撤通道的合理尺寸,最大采高為7 m的綜采工作面,回撤通道凈高控制在5.1 m為宜;最大采高為5 m的綜采工作面,回撤通道凈高控制在3.8 m為宜;采高為4.5 m的綜采工作面,回撤通道凈高控制在3.5 m;而最大采高為3.5 m的綜采工作面,回撤通道凈高控制在3 m即可。7 m采高綜采工作面回撤通道寬度達到6.8 m,5 m采高綜采工作面回撤通道寬度一般為5.4 m,4.5 m和3.5 m采高綜采工作面的回撤通道寬度為5 m。工作面采高與回撤通道斷面尺寸的對應關系,見表1。

合理的回撤通道高度,一方面可以增加支架的有效行程,使工作面具有良好的回撤空間,可以將回撤過程中支架因增阻而造成的活柱下縮量控制在一定的范圍內,從而確保液壓支架有足夠的活柱行程,使回撤的液壓支架可以在鄰架下順利通過,從而加快了設備回撤的速度;另一方面合理的回撤通道的高度可以提高液壓支架的支護效率。通常情況下,在最大高度的83%時支護效率最大,特別對于大采高支架,當支架處于3.6 m以下時,支架的支護效率大大降低,從而也大大降低了“煤壁—通道聯合支護—支架—采空區”整個大支護系統的支護能力。

表1 綜采面采高與回撤通道高度的對應關系

回撤通道掘進期間支護參數:回撤通道支護強度的選擇合理與否,也直接關系到綜采面回撤工作的安全和速度。神東煤炭集團目前回撤通道支護普遍采用“錨網索”聯合支護的方式。回撤通道頂錨索采用φ22 mm×8 000 mm或φ17.8 mm×8 000 mm+W型鋼帶支護,錨索排距1.2 m,頂錨桿采用φ18 mm×2 100 mm圓鋼錨桿,排距1 m;金屬網采用網孔為45 mm×45 mm的菱形金屬網,8#鐵絲編織,靠近工作面采通側采用雙層網支護,金屬網錯茬200 mm搭接,連接扣間距不得超過200 mm,每扣不得少于3圈,錨桿間排距均為1 m。回撤通道正幫采用φ22 mm×2 000 mm玻璃鋼錨桿+塑料網片支護,錨桿排距1 m。回撤通道副幫采用φ18 mm×1 800 mm金屬錨桿+菱形金屬網支護,錨桿排距同樣為1 m。回撤通道支護斷面圖如圖2所示。

圖2 回撤通道支護斷面圖

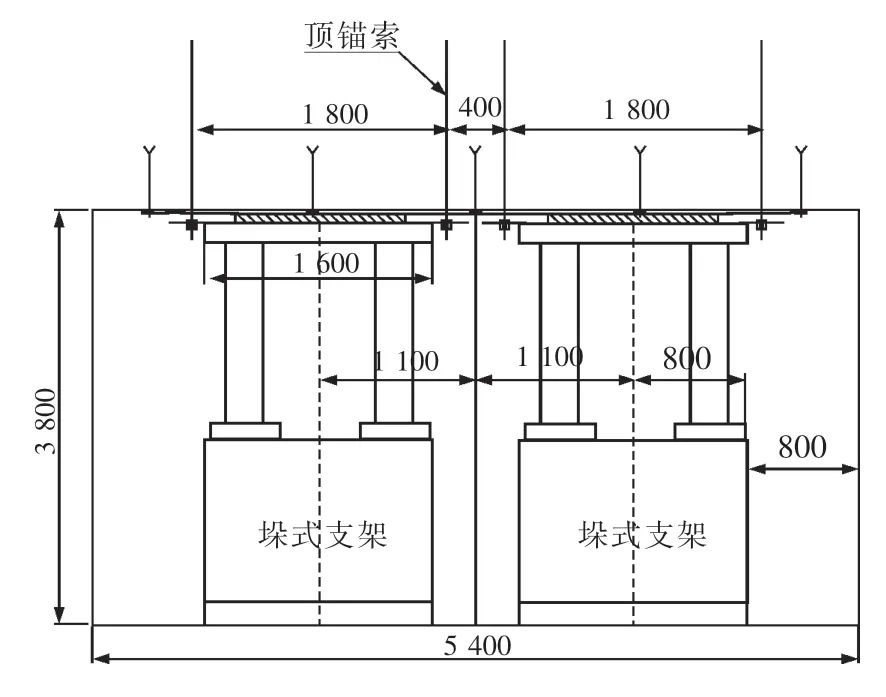

回撤通道內的垛式支架支護:回撤通道內除了要進行常規的錨網索支護外,在距離末采貫通剩余約300 m時,還要在回撤通道內放置垛架進行加強支護,以5 m采高的綜采面為例,回撤通道內放置2排垛架,垛架放置盡量避開錨索位置,防止錨索鎖具被壓壞導致錨索失效,排與排之間間隔300 mm,回撤通道內垛式支架的工作阻力通常選取12 000 kN或者15 000 kN,回撤通道內垛架支護示意圖如圖3所示。為了進一步保證支護效果,回撤通道內垛架的工作阻力也在不斷增大,目前工作阻力有18 000 kN和25 000 kN,進一步保證了頂板安全。

2 綜采面貫通前的調壓措施

圖3 回撤通道內垛架支護示意圖

綜采工作面周期來壓的位置和來壓強度也是直接影響綜采設備回撤的重要條件,能否通過人為調節的方法有效地控制周期來壓的位置和強度,是決定能否實現快速安全回撤的重要影響因素。為解決該技術難題,大柳塔煤礦通過詳細的礦壓觀測和試驗,通過現場反復總結,形成了綜采工作面“調整壓力”的礦壓控制方法,使末采貫通時綜采工作面在關鍵位置避開周期來壓,從而保證貫通回撤期間的頂板安全,為綜采工作面快速回撤創造良好條件。具體做法是在距離回撤通道200 m時通過調整工作面的推進速度來調整壓力,改變工作面的周期來壓步距,從而使貫通位置工作面躲開周期來壓[2-4]。

以大柳塔煤礦活雞兔井12207綜采工作面的回采為例,在距回撤通道35 m左右時,工作面發生一次周期來壓,來壓期間綜采工作面45#~80#液壓支架的安全閥全部開啟,壓力值達到47 MPa;在工作面回采至距回撤通道31.5 m時,因工作面設備故障而造成停產24 h,導致周期來壓步距有所變化,重新生產后,通過采取加快工作面推進速度等手段,并保持工作面采高在3.6 m左右,使周期來壓步距得到了有效控制,在回采結束前距回撤通道6 m左右時迎來了最后一次周期來壓,從而在工作面貫通時壓力得到了充分釋放,工作面在貫通后無壓力顯現。

3 末采貫通質量控制

末采貫通期間綜采工作面工程質量的好壞也是直接影響設備回撤速度的主要因素之一,區隊在末采貫通期間應嚴格執行工程質量的保證措施[5-9]。工作面末采期間,讓有經驗的采煤機司機和支架工上崗,保證工程質量。在末采貫通前,回撤通道正幫施工水平的貫通標識孔,孔的深度通常為10 m,孔間距5 m,孔徑90 mm,鉆孔高度距底板2.1 m,煤機司機在末采割煤期間以貫通標識孔作為基準進行控制。地測站提前測量回撤通道底板高程,當工作面距停采線50 m時,地測站每日測量工作面底板并與主回撤通道底板高程對比,將數據提供給綜采隊,煤機司機根據測量高程情況及時調整工作面。底板控制以通道內預設的反光標識為參照,保證工作面底板與通道底板持平,或者可以稍高于通道底板,但高度必須控制在200 mm以內。在距回撤通道20 m時就嚴格控制綜采工作面上、下兩巷的進刀量,同時要確保工作面煤壁的平直,通過合理調整采煤機截深來實現工作面與回撤通道保持平行這一目的。工作面嚴格執行沿底回采,保證好底板平整。控制綜采面貫通質量最簡單的方法就是把煤層底板作為標志層,沿底板回采,控制采高,進而確保貫通質量。在調整工作面底板過程中,采煤機司機必須嚴格控制抬、臥底量,每次抬、臥底量不得大于100 mm,并按照執行提(臥)一刀,平一刀的要求,嚴禁大提或大臥現象的發生。嚴格執行跟機拉架,拉架滯后采煤機前滾筒不超過3架,保證及時支護頂板。對于斷面距大的區域及時拉出超前架,杜絕發生冒頂事故。貫通后掃頂工作要做好,保證工作面頂板和通道頂板持平,偏差不得超過200 mm。拉架過程中及時調整架型,保證架型良好,支架成一條直線。

4 結語

通過采取增加設計回撤輔巷和聯巷、保證回撤通道的支護強度、避開周期來壓和保證回撤通道貫通質量等綜合措施的實施,有效保證了綜采工作面貫通質量,為綜采工作面回撤創造了良好的條件,提高了綜采面的回撤速度,也保證了礦井的高產高效。