渦輪流量計變粘度流量計算與校準方法研究

張永勝 劉彥軍 趙伯濤

摘要:為探索渦輪流量計在變粘度工況下的流量計算和校準方法,研究中利用變溫航空潤滑油流量標準裝置對10支渦輪流量計在多個粘度點下進行校準試驗,對各粘度下流量計儀表系數進行數據分析。以渦輪流量計理論模型為基礎,提出以雙指數衰減函數對儀表系數進行擬合計算的方法,各流量計擬合曲線的r2值都優于0.99,巨各粘度點流量測量結果誤差都小于1%。研究中進一步提出通過關鍵點雷諾數確定流量選點的校準方法,關鍵點擬合結果與全數據擬合結果兩者差別基本都小于±0.33%。建議對變粘度工況渦輪流量計流量計算和校準方法進行深入試驗研究,進一步驗證上述方法可行性。

關鍵詞:渦輪流量計;變粘度;流量計算;校準方法

中圖分類號:TB937 文獻標志碼:A 文章編號:1674-5124(2019)09-0089-05

收稿日期:2018-12-16;收到修改稿日期:2019-01-20

作者簡介:張永勝(1980-),男,河北保定市人,高級工程師,主要從事流量計量校準技術研究。

0 引言

渦輪流量計具有重復性好、量程范圍寬、適應性強、精度高、體積小等特點,被廣泛應用于多種領域,包括流量試驗、石油計量和工業生產過程控制。工業生產中潤滑油、液壓油等介質粘度一般隨系統溫度變化較大[1-2],由于渦輪流量計其對介質粘度較敏感,直接使用實驗室校準結果無法滿足變粘度工況流量測量要求。例如在航空發動機研制試驗中,渦輪流量計用于航空潤滑油的測量,在20℃~100℃范圍內,航空潤滑油粘度可由幾十厘斯降低至幾厘斯,甚至變化范圍更大。渦輪流量計用于航空潤滑油流量測量時,由于試驗中工作介質溫度變化,使用條件偏離實驗室校準條件較大,校準結果直接應用于發動機滑油流量測量將導致較大誤差[3-8]。

研究中以航空潤滑油流量標準裝置為試驗平臺,對十支渦輪流量計在不同粘度點進行校準試驗,對儀表系數隨粘度和流量變化關系進行分析。研究發現通過雙指數衰減函數對儀表系數(K)和頻率與粘度之商(f/ν)進行曲線擬合可有效降低測量誤差,建議通過關鍵點雷諾數間接確定校準流量點,在保證擬合曲線有效性的前提下減少校準工作量。

1 試驗設備

1.1 標準裝置

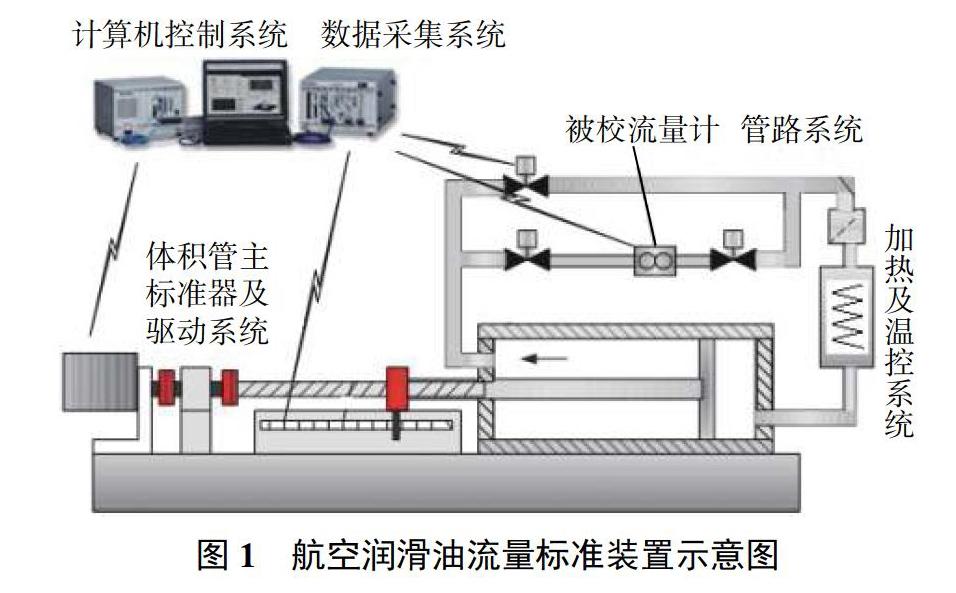

圖1是航空潤滑油流量校準裝置示意圖。裝置采用伺服電機驅動標準計量油缸的結構形式,主要由計量油缸、電機及控制器、滾珠絲杠、直線導軌、校準管路、切換閥門、油箱、控溫機組、溫度壓力傳感器、精密光柵尺、數據采集系統、控制計算機等部件構成。裝置采用伺服電機驅動標準計量油缸產生標準流量源,計量油缸同時作為容積標準,與光柵配合構成流量測量系統。校準裝置通過調節控制介質溫度而改變介質粘度。標準裝置技術指標為:流量范圍:0.5~160L/min;擴展不確定度:0.05%(k=2);溫度范圍:20~120℃。

1.2 被試流量計

試驗用流量計是上海航天控制技術研究所CL型渦輪流量計,CL-10和CL-15各5支,流量計信息見表1。

2 校準試驗結果

研究利用航空潤滑油流量標準裝置在20,30,40,50,60,80℃對10支渦輪流量計進行校準試驗。CL-10型流量計校準流量點分別為6,17,28,39,50L/min;CL-15型流量計校準流量點分別為12,24,36,48,60L/min。圖2是1748和1660兩支渦輪流量計在各粘度點儀表系數隨流量變化曲線。

由圖2可知,不同粘度點下流量計儀表系數差異很大,圖3是10支流量計各流量點儀表系數誤差曲線。儀表系數差異通過式(1)計算。結果顯示,在低流量點儀表系數最大相差18%以上,在高流量點儀表系數最小相差約1%。式中Kv-max——某流量點最大粘度下儀表系數,L-1;

Kv-min——某流量點最小粘度下儀表系數,L-1。

3 流量計算和校準方法研究

3.1 渦輪流量計數學模型

3.1.1 層流狀態

層流狀態下渦輪流量計儀表系數數學模型[9]為

式中:Z——渦輪葉片數;

θ——葉片結構角;

r——渦輪葉片平均半徑;

A——流通面積;

ρ——介質密度;

qv——體積流量;

η——介質動力粘度;

C1——層流狀態下阻力矩常數。

層流狀態下,渦輪流量計儀表系數隨qv/η厲增大而迅速增大,可見儀表系數對介質粘度非常敏感。

3.1.2 紊流狀態

紊流狀態下渦輪流量計儀表系數數學模型[9]可通過式(3)表示。其中C2為紊流狀態下阻力矩常數。

紊流狀態下,儀表系數僅與渦輪流量計本身結構參數有關,而與流量和介質粘度等參數無關,可近似為一常數。

3.2 儀表系數與雷諾數關系

渦輪流量計不同溫度點儀表系數K差異很大,其主要原因是溫度改變導致航空潤滑油粘度改變。校準結果中儀表系數隨流量變化曲線未體現滑油粘度對渦輪流量計的影響,雷諾數Re可通過式(2)、式(4)計算,可見qv/η基本與Re成正比。

RE=4Qv/πdv(4)

式中:qv——體積流量;

d——渦輪流量計內徑;

v——滑油運動粘度。

同一支渦輪流量計在雷諾數相近的情況下,其對應的儀表系數很接近,儀表系數是雷諾數的單值函數。圖4是渦輪流量計儀表系數隨雷諾數關系圖,變化趨勢與雙指數衰減函數一致[10],雙指數衰減函數可由式(5)表示。

圖5是1744和1655兩支渦輪流量計Re與K擬合曲線圖。表2是流量計擬合曲線系數。通過r2值對擬合度進行評估,10支渦輪流量計擬合優度值處于0.992~0.998之間,擬合結果非常好。

3.3 流量計算方法

儀表系數可用雷諾數的雙指數衰減函數表示,而雷諾數可由平均流速和運動粘度計算得到,所以儀表系數(K)是流量計輸出頻率與運動粘度之商(f/v)的函數。研究中采用雙指數衰減函數進行擬合,流量可由式(6)和式(7)計算,通過式(8)對計算誤差進行評估。表3是10支渦輪流量計流量計算結果。10支流量計擬合計算結果與標準流量最大誤差都小于1%。

式中:Kfit——擬合儀表系數;

qfit——擬合計算流量;

qs——試驗標準流量。

3.4 校準方法研究

《渦輪流量計檢定規程》JJG 1037-2008[11]適用于工作中流體介質粘度基本穩定的場合,在變粘度工況下,直接參照該規程進行流量選點實用性較差[12]。渦輪流量計工作中粘度范圍較寬,對其在全粘度范圍進行校準可行性同樣受到限制。變粘度工況下,在滿足渦輪流量計測量要求的前提應盡量減少校準點數。

利用雙指數衰減函數對儀表系數與雷諾數關系進行擬合,在層流范圍內(Re<2300),儀表系數隨Re增加迅速增加,尤其是在Re<1000范圍內更加明顯;而在Re>3000紊流范圍內,儀表系數變化平緩,接近常數;在1000-Re/t1和e-Re/t2兩個模態決定,分別定義為模態1和模態2。由表2可知模態1內t1對應雷諾數處于130~210范圍內;模態2內t2對應雷諾數處于800~1200范圍內,而擬合函數常數項K0是在Re>3000的穩定儀表系數。

初步確定校準流量點對應的雷諾數為Remax、5000、3000、2000、1200、800、500、200和Remin。調整校準介質粘度與使用條件盡量接近,其中在Re≥2000范圍,選用低粘度校準介質,校準流量通過式(4)反算得到;同理在Re<2000范圍內,選用高粘度介質,校準流量通過式(4)反算得到。

選取與以上要求的9個關鍵雷諾數相近的流量點數據進行擬合,并與全數據擬合結果進行比較,兩者差別通過式(9)進行評估。圖6是兩種擬合方式差別分布情況。300對數據點中,僅有1點儀表系數差別超過2%,其他各點差別均小于0.5%,而且99%以上的數據點差別小于±0.33%,86%以上的數據點差別小于±0.20%。

式中:Kfull——全數據擬合儀表系數;

K9——關鍵點擬合儀表系數;

E——擬合差別。

4 結束語

研究中利用航空潤滑油流量標準裝置對10支渦輪流量計進行了多個粘度點下實流校準試驗,形成以下結論和建議:

1)渦輪流量計儀表系數對流體介質粘度較為敏感,各粘度點儀表系數差異很大,直接利用頻率與儀表系數關系計算流量,將導致校準粘度以外的工況測量誤差較大,在低流量范圍尤其嚴重;

2)渦輪流量計儀表系數是雷諾數的單值函數,通過雙指數衰減函數擬合吻合度非常高,擬合優度均在0.99以上;

3)Re與f/v成正比,通過雙指數衰減函數對K和f/v之間關系進行擬合,進而計算流量,該方法流量計算結果與標準流量最大誤差小于±1%;

4)根據雙指數衰減函數擬合關鍵數據點Re確定校準流量點,通過評估關鍵點擬合結果與全數據擬合結果兩者差別,兩者差別基本都小于±0.33%,將關鍵點設定為校準流量點比較合理;

5)建議對變粘度工況渦輪流量計流量計算方法和校準選點方法進行進一步試驗研究,擴展被試流量計型號和工作介質牌號,豐富和充實基礎試驗數據,深入驗證計算方法和校準方法的適用性。

參考文獻

[1]孫冬梅,張貝,王燕霜,等.兩種航空潤滑油粘度特性研究[J].機械產品與科技,2005,24(4):21-22.

[2]王德巖,褚建林.航空渦輪發動機潤滑油概述[J].合成潤滑材料,2005,32(2):31-34.

[3]王俊濤,桑培勇.可變粘度液體流量標準裝置的研究[J].工業計量,2013,23(4):27-31.

[4]張國磊,劉志剛.高粘度液體容積式微小流量計檢定技術研究[J].計量與測試技術,2015(9):37-38.

[5]王池,王自和,張寶珠,等.流量測量技術全書[M].北京:化學工業出版社,2012:457-488

[6]官志堅,白銀,劉仙航.渦輪流量計與齒輪流量計對介質粘度的適應性比較[J].測試技術學報,2013,27(9):395-398.

[7]方艷.渦輪流量傳感器粘度影響及結構優化[Dl.天津:天津大學,2012.

[8]李巧珍,李剛,羅翼.渦輪流量傳感器檢定實驗的研究[J].實驗室科學,2010,13(1):153-155.

[9]蘇彥勛,梁國偉,盛健.流量檢測技術[M].北京:計量質檢出版社,2012:43-51·

[10]張永勝,蔣文強.變溫潤滑油渦輪流量計修正技術研究[J].計測技術,2018,38(4):35-39.

[11]全國流量容量計量技術委員會.渦輪流量計檢定規程:JJG1037-2008[S].北京:中國計量出版社,2008.

[12]孫立軍,張濤,李剛.渦輪流量傳感器特性的試驗研究[J].機械工程學報,2004,40(5):184-188.

(編輯:劉楊)