雙稱臺求和下線衡器的調試實踐

劉華峰

(山西云時代太鋼信息自動化技術有限公司,山西 太原 030003)

在鋼鐵行業的軋線上大量使用了下線衡器,一方面確保生產的連續與緊湊,同時能保證為用戶提供精準產品。多數的下線衡器無論其外形結構如何原理上均為單臺衡器,單臺衡器在確保衡器基礎、稱體結構剛度、配套電氣元件選型合適的前提下,按常規的調試、標定方法調試驗證其線性度、重復性、角差、段差等參數,均能實現精準計量。但在一些場合下,因生產線場地、設備、生產工藝、成品規格等原因,單臺衡器無法實現在線計量時,會采用雙秤臺求和衡器。此時兩臺衡器分別計量鋼卷的一部分重量,然后疊加求和得出鋼卷實際重量。

1 問題提出

近期某軋廠下線衡器計量的下線鋼卷,用戶反饋及計量抽查中發現有50~100 kg 的計量偏差。現場實際核實,該臺衡器采用雙稱臺求和模式,自2009年底投運以來一直運行較為穩定,未產生過計量異議,但自10 月份以來衡器出現兩個不正常現象:

1)單臺面標定時,衡器的重復性、線性、角差、段差等均非常好,使用標準替代物(質量25 170 kg)驗證多次,重復性、一致性非常好;但使用雙稱臺計量標準物時,質量偏差雖在允許值±3d(分度值)內,但重復性不好。

2)抽查計量不同規格(質量、寬度不同)鋼卷時,計量數值在-50~-100 kg 范圍內不規律波動。

經了解該衡器按照常規的標定方法:即先分別標定單臺衡器,調整其角差、段差、線性度等;整稱標定時,顯示質量會低70 kg(原因是單臺面有限,調整段差是在小噸位調整的,但雙秤臺稱量時,其實質是單臺衡器在嚴重的偏載下實現稱重的),故而衡器一直采用的調整方法是將衡器質量標上去(即調整顯示值使其等于標準物質量值)。在正常生產情況下,只要鋼卷不發生較大偏移,質量值在±3d范圍之內,符合檢定規程要求。但近期為何會頻繁出現超差現象及重復性不好現象呢?

2 衡器受力原理及問題分析

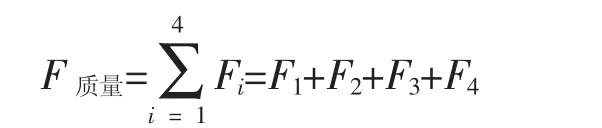

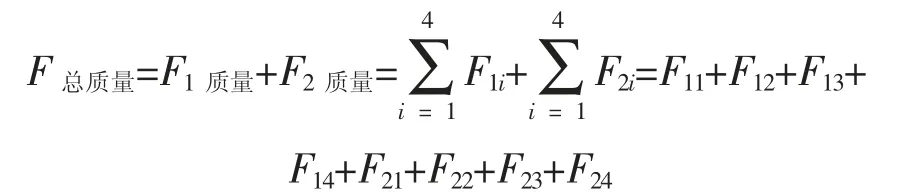

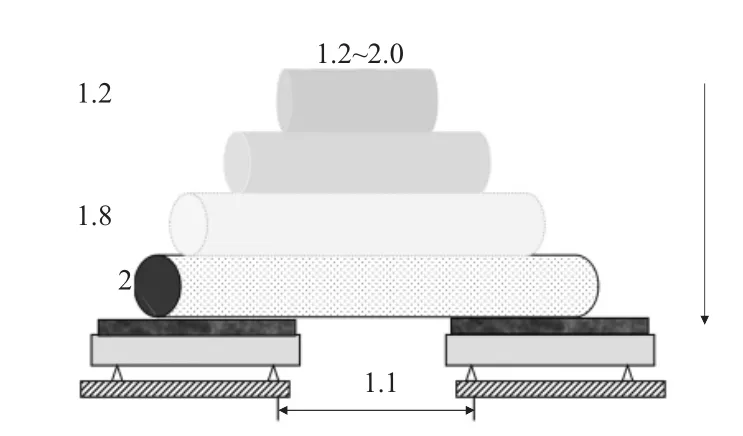

一般軋鋼生產線上的衡器如圖1,由五部分組成:衡器基礎、傳感器、稱臺、衡器保護附屬裝置(稱臺限位拉桿、防止鋼卷表面劃傷的支墊物等)、稱重儀表。下線單臺面衡器工作原理相對簡單,通常情況下由四支傳感器,其理想狀態下的受力原理為:

式中:F1~F4為單支傳感器受力,F質量為總受力。

圖1 常規下線衡器示意圖

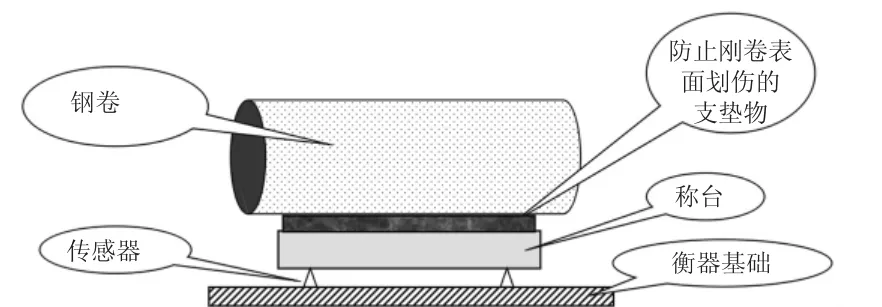

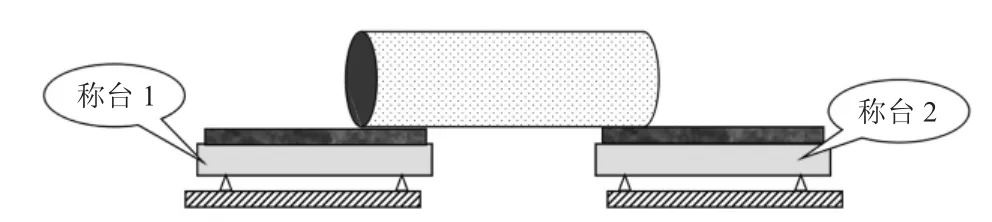

雙臺面求和衡器計量時,兩獨立衡器分別計量成品卷的一部分,然后求和得出總質量,其理想狀態下的受力為:

式中:F11~F24為兩臺衡器單支傳感器受力,F總質量為總受力。

圖2 雙秤臺下線衡器計量示意圖

圖3 衡器現場實際圖

雙秤臺求和衡器從原理上沒有問題,但在實際中存在以下問題:

1)設備制造時并不能保證兩個稱臺制造公差的完全一致。

2)為防止計量時因鋼卷慣性而產生鋼卷滾翻現象,衡器臺面制作為V 字形,為防止表面劃傷,衡器表面制作安放了防磨損膠墊,其公差更不易保證。

3)兩臺衡器因獨立安裝、調試,其高度基礎水平必須保證一致。

4)在計量時必須保證被稱物至少置于衡器的靠近坑道傳感器內側,保證衡器不形成蹺蹺板,方能保證衡器正常。

即使上述條件滿足了,在實際計量時因被計量鋼卷的自身質量糾偏、產品規格等原因(如圖4),均易使其中任何一臺衡器產生扭動,從而導致衡器抗靠、衡器拉桿、限位等水平施力,而且雙稱臺計量時存在的特有嚴重偏載現象,使衡器計量失真,最終導致衡器產生計量偏差。

圖4 雙秤臺衡器稱量不同規格的鋼卷示意圖(m)

3 現場調試及采取對策

綜合分析并結合現場實際計量鋼卷情況,需要重點解決好兩個問題:

1)兩衡器計量時的同心度。當兩臺衡器同時稱量一重物時,兩衡器實際上因被計量鋼卷已將其連為一體,但兩衡器同心度不同,稱臺扭動導致傳感器、衡器拉桿水平受力,導致質量產生偏差。

2)兩臺衡器基礎水平不同。經后期了解,因土建松動,軋廠組織人員對土建基礎進行過處理,兩臺衡器的基礎水平應該出了問題,導致1 臺衡器出現蹺蹺板現象,從而發生不規律虧重現象。

問題原因分析明白了,但如何調整兩臺衡器同心度是當務之急,因為衡器同心度只是因V 字形的輔助裝置產生的抽象概念,實際無法測量;兩臺衡器的水平偏差靠水平儀的mm 級精度無法保證。

3.1 雙稱臺同心度調整

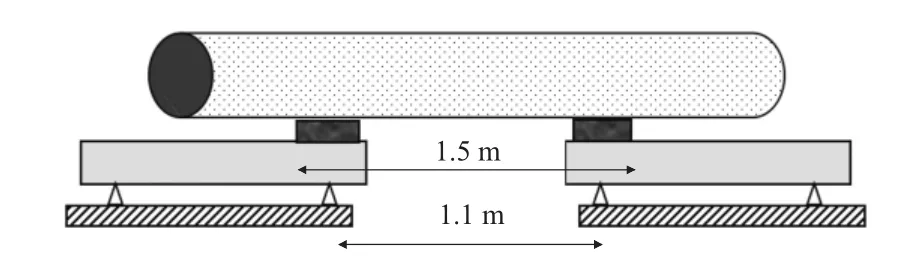

2 臺衡器臺面制造時大體一致,但拉桿、防磨損裝置安裝后會使偏差增大,故而第一步應該使用水平直線儀對兩稱臺安裝位置進行初步定位;第二步使用正常的標定方法對單臺衡器進行標定,此時應使2 臺衡器的拉桿限位徹底放松,不加預緊力;第三步因衡器最大稱量量程為40 t,寬度規格為2.2 m,選用產線上最重的鋼卷、寬度最寬的鋼卷38.1 t(寬度2.2 m),放置在稱臺上,然后檢查稱臺拉桿,將其全部放松,然后統一預加一定的預緊力(如200 kN·m),此時實際已找到稱量物體時兩衡器的同心,并將其固定;第四步將鋼卷撤除后,不動拉桿,重新調整兩臺衡器的傳感器垂直度。

3.2 雙稱臺水平度調整

完成上述四步后,放置標準物,進行質量驗證,質量偏低70 kg,證明兩臺衡器水平不一致,此時可通過:標準物放置的相對位置、測量八只傳感器輸出值,綜合判斷是那臺衡器水平基礎整體偏高,然后統一對水平面較低的衡器進行統一墊高,直至儀表顯示值與標準物值一致。

經過調整,使用標準物、建標后的鋼卷進行試驗,1.5 m 規格(標卷質量25 170 kg)、1.8 m 規格(試驗鋼卷,建標質量30 250 kg)、2 m 規格鋼卷(試驗鋼卷,建標質量29 250 kg),衡器質量偏差在±10 kg 或0 范圍內,且重復性一致性非常好;1.2 m(試驗鋼卷質量19 310 kg)鋼卷偏差在-20 kg,符合衡器檢定規程要求。

3.3 其他措施的采取

在實際生產時不可能保證鋼卷放置位置絕對居中,相反在特殊情況下會產生嚴重偏離中心現象,這時衡器會處于嚴重偏載狀態工作。

同時,F21+F22?F23+F24,此時衡器2 處于一種嚴重不正常工作狀態,會導致衡器總質量產生偏差。根據實際情況將防磨損支墊物縮短為450 mm,保證各種規格的鋼卷均能安全放置,方便操作工檢查,同時使所有鋼卷處于同一種偏載狀態下工作,重復性會非常好,如圖5。

圖5 將支墊物縮短后計量示意圖

雙秤臺求和衡器在實際生產時,2 臺衡器均是在嚴重的偏載情況下計量的,此時會導致衡器單側受力嚴重,從頂碗、傳感器、底板、基礎等部件(靠近坑道一側)相對另一側磨損要嚴重的多,此時為確保衡器在一定周期內穩定運行,統一將靠近坑道的4支傳感器基礎墊高0.1 mm,事實證明效果更好。

4 結果驗證

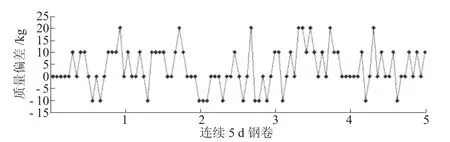

經過連續幾日使用標準吊鉤秤與下線衡器的計量數據比對,結果偏差均在±3d,符合檢定規程要求范圍,制定的調試策略與方法是正確的(見圖6)。

圖6 與標準質量連續跟蹤數據

5 結語

雙秤臺求和衡器通過目前方法調整近一月運行非常穩定。當然雙稱臺衡器對兩獨立衡器計量狀態的保持要求較高,故而在生產現場極少使用。因生產、設備等多方面條件限制必須使用時,對生產操作也需提出相對較嚴格的管理規定,已要求軋廠對運卷小車對中控制精度、運行速度等參數進行調整,并杜絕天車直接上稱計量,減少對衡器的沖擊,以期其平衡狀態的長久維持。當然雙秤臺的計量平衡狀態非常容易打破,故而較短的檢定周期、每班的標準物比對就顯得非常必要,如此才能保證衡器的計量準確。