眼科光學相干斷層掃描成像設備關鍵參數計量技術研究

李修宇,吳福寶,,胡志雄,王紅婷,喬鴻展,鐘凱,劉文麗

1. 中國計量科學研究院 醫學與生物計量研究所,北京 100029;2. 天津大學 精密儀器與光電子工程學院,天津 300072

引言

光學相干斷層掃描技術(Optical Coherence Tomography,OCT)是一種基于邁克爾遜干涉原理的低相干干涉技術,可對樣品進行三維斷層掃描成像[1-4]。OCT 技術以其無創、非侵入、高分辨率等特性廣泛應用于眼科疾病的診斷[5-7]。隨著眼科OCT 設備的臨床普及,關于OCT的計量技術需求與挑戰應運而生,各國計量部門及眾多科研小組紛紛開展OCT 計量校準研究工作[8]。

國際標準化組織(ISO)于2010 年年會首次申請起草OCT 國際標準,并于2015 年4 月正式發布實施首個OCT設備國際標準ISO 16971:2015(E)[9]。英國國家物理實驗室Tomlins 等[10]以透明樹脂為基體,混合SiO2散射粒子制作的點擴散函數(Point Spread Function,PSF)模體,實現對OCT 設備分辨率評價。美國食品藥品監督管理局Anant Agrawal 研究小組將納米粒子嵌入硅樹脂中制作更高精度的PSF 模體,之后他們嘗試嵌入多種散射粒子,得到不同直徑、不同折射率的散射粒子經時域OCT(TD-OCT)、頻域OCT(SD-OCT)、掃頻OCT(SS-OCT)設備成像的點擴散函數圖像,表明了PSF 模體在OCT 檢測和校準中的重要作用[11-13];他們又提出一種測量對比傳遞函數(Contrast Transfer Function,CTF)的多層薄膜模型,這是對OCT軸向分辨率測量方法的另一種探究[14]。北卡羅來納州立大學Pipes[15]提出基于光刻技術制作的聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)模體用以表征OCT 軸向分辨率。西澳大利亞大學研究團隊[16-17]采用微納加工技術,混合高分子聚合物和TiO2粒子并做了定性分析,體現了三維微納結構用于OCT 計量校準工具的優勢與潛力。

國內也很早就開始了關于OCT 的計量校準研究。2011 年,中國計量科學研究院醫學與生物計量研究所在國家科技支撐項目的支持下開展了對OCT 關鍵參數的計量技術研究工作,同時代表中國積極參與討論并制定首個OCT 國際標準[18]。目前,由中國計量科學研究牽頭起草的眼科OCT 國家標準正在報批,相應的計量校準規范也正在起草中。針對眼科OCT 設備,中國計量科學研究院嘗試設計并研制了多種校準工具:① 基于ISO 16971:2015(E)設計的校準工具可以實現眼科OCT 設備多個參數的測量;② 基于3D 打印技術,結合人眼眼底曲面結構與傳統光學分辨率檢測圖案制作三維分辨率模型眼,檢測OCT 的橫向與軸向分辨率;③ 基于自旋涂覆薄膜技術制作的層狀結構模型眼,實現OCT 軸向分辨率實時快速測量;④ 基于PSF 理論制作的摻雜聚苯乙烯(Polystyrene,PS)微球的PSF 模體,采用統計學方法對測試結果進行分析,得到OCT 橫向分辨率和軸向分辨率[19-22]。本文主要論述上述幾種校準工具的設計、加工、測試及比較,對比不同校準工具在檢測OCT 設備關鍵參數時的特點與差異。

1 OCT主要檢測參數

1.1 分辨率

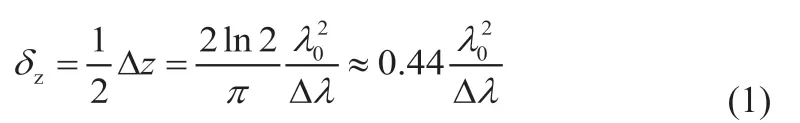

分辨率是OCT 設備最主要的參數之一。橫向分辨率與軸向分辨率因OCT 成像特點而具有相互獨立、互不干擾的特點。軸向分辨率取決于光源相干長度的大小,依據式(1)可得:

橫向分辨率決定因素與傳統的光學顯微鏡類似,受限于衍射極限,主要取決于光源中心波長和樣品臂所用物鏡數值孔徑(NA),依據式(2)可得:

1.2 視場角

視場角是反映OCT 設備成像視野范圍的關鍵性指標。視場角定義為被測物體成像過程中可通過光學儀器鏡頭的最大邊緣與鏡頭中心連線形成的夾角。在OCT 眼底預覽模式下讀出視場標尺示數,則眼底預覽視場角為;可在OCT 掃描模式下讀出視場標尺示數,則掃描視場角為。其中,為透鏡焦距。

1.3 深度測量準確性

斷層掃描成像能夠提供樣品的三維結構及尺寸信息,其中軸向所測尺寸的準確性是一項關鍵的計量性能指標。分辨率反映的是系統測量結構信息在微觀層面的極限能力,而深度測量準確性參數則是用來評價OCT 設備在測量樣品結構尺寸的絕對量值準確性。

1.4 信噪比

信噪比是反映OCT 設備成像質量的一個關鍵參數,它反映了OCT 設備可從含有噪聲的信號中分辨出的待測樣品信號的能力,即OCT 設備的靈敏度。測試樣品隨深度變化時信噪比的變化,對了解設備性能具有重要意義。

1.5 OCT掃描與眼底預覽圖像匹配程度

大多數OCT 設備在提供斷層掃描成像也能提供眼底預覽圖像。眼底預覽成像是基于可見光曝光的眼底成像,斷層掃描成像是基于紅外光的相干成像。醫生通過預覽圖找到感興趣區域,再觀測相應區域的斷層圖。因此,OCT 掃描與眼底預覽圖像匹配程度的好壞十分影響臨床上對病灶位置的準確判斷。

2 基于ISO標準的校準工具

2.1 設計原理

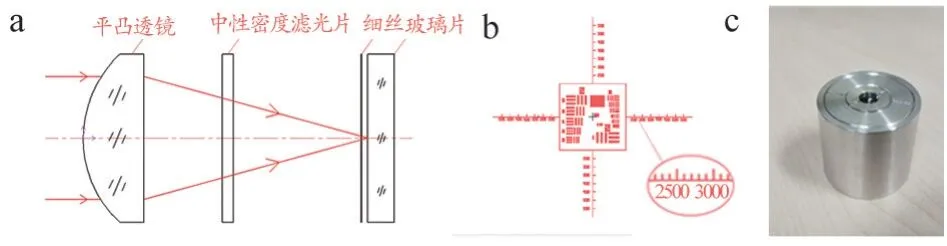

基于ISO 16971:2015(E)提出的校準工具光學設計如圖1a 所示。其中,平凸透鏡材料為K9 玻璃,用于模擬人眼角膜與晶狀體屈光特性,焦距17 mm,與人眼等效空氣焦距一致;中性密度濾光片,可拆卸,用于OCT 設備信噪比的檢測,同時可避免眩光效應,提高OCT 成像質量;細絲用于圖像匹配度的檢測,此處采用拉緊的單根光纖;玻璃片的折射率已知,厚度為2 mm 且可計量溯源,用于深度測量;玻璃片前表面為反射面,可根據反射信號分析得到軸向分辨率。

玻璃片前表面中心貼有分辨率板及描述視場尺寸的基準刻度線,設計圖如圖1b 所示,可用于測量橫向分辨率和視場角。商用OCT(以Topcon 3D OCT-1000 為例)視場為6 mm×6 mm,為得到完整的成像視野,將視場尺度基準范圍設置為12 mm×12 mm,最小標尺間隔設置為100 μm,標記坐標單位500 μm,單位字符線寬20 μm,坐標系線條設計線寬20 μm。在中心處設計大小為4 mm×4 mm的橫向分辨率測試圖案,基于傳統1951USAF 分辨率板加以改進,共設計6 組測標(2~7 組),每組包括6 對(1~6 對),每對測標由三對橫向與縱向垂直排列的長條圖案組成,各組測標線寬,見表1,長寬比為5:1。

為實現光學系統搭建,設置套筒及一系列機械夾持具,以便于使用。將各零部件進行加工生產,組合得到符合ISO 標準的校準工具,如圖1c 所示。

圖1 校準工具設計圖

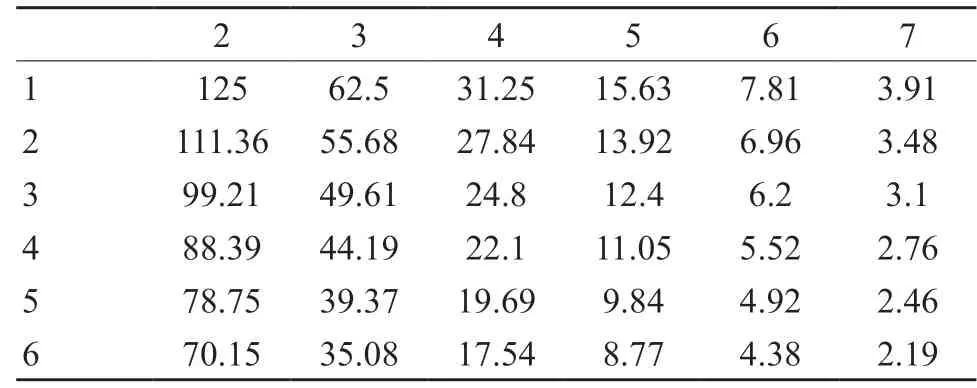

表1 線寬設計參數表(μm)

2.2 檢測結果

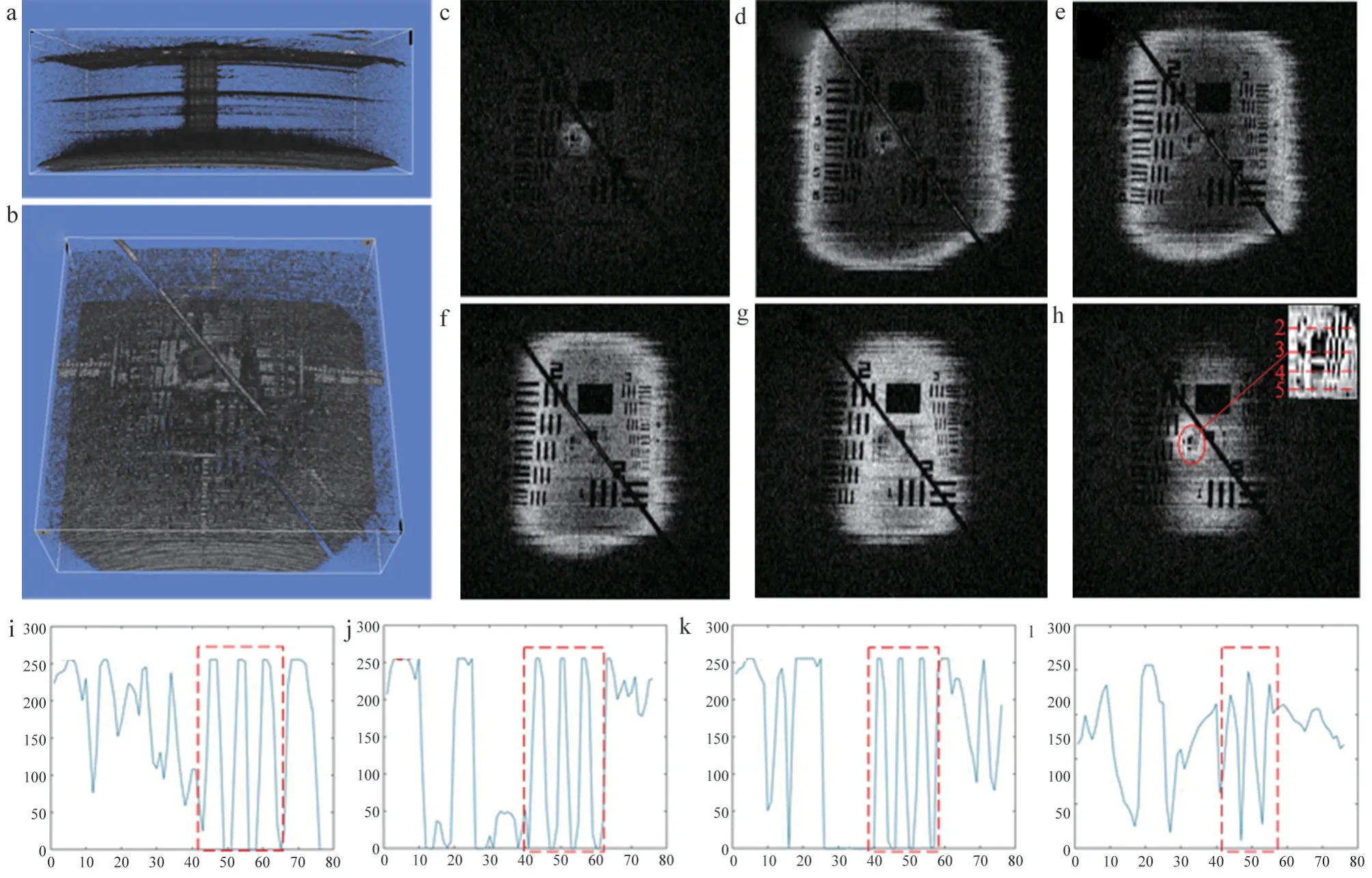

使用臨床OCT(Topcon 3D OCT-1000)測試ISO 校準工具,橫向分辨率和視場角參數測試結果,如圖2 所示。由于OCT 是針對人眼眼底曲面結構設計和補償的,而ISO校準工具分辨率板及視場刻度是貼在玻璃片表面的平面結構,導致其在OCT 三維成像后得到凸起的弧面(圖2a);在3D 掃描模式下,玻璃上表面經OCT 成像后的圖案如圖2b 所示,分辨率板與視場尺度基準刻度線清晰可見。圖2b中穿過整個視場的傾斜直線為用以評價圖像匹配度的細絲(單根光纖)。

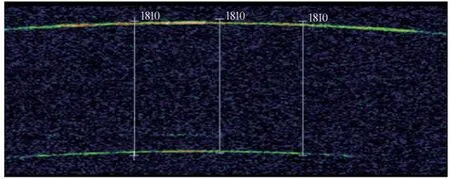

顯然,玻璃上表面經OCT 成像后弧化導致分辨率和視場角的測試信息無法在一個X、Y 平面中全部得到。可通過改變測試結果中表征成像深度的量值,來觀察不同深度下X、Y 平面信息,如圖2c~2h 所示,顯示了隨深度增加X、Y 平面的變化。局部放大圖2h 中第4 組分辨率線對,對2-5號線對沿橫向進行灰度分析,如圖2i~2l 所示。對比實際測量得到的結果與分辨率圖案原始設計圖,結合灰度圖分析,發現圖2k 能夠清晰分辨三對峰谷值信號,代表設備分辨率優于第4 組第4 號所對應的線寬22.1 m;圖2l 僅能檢測到亮暗分布變化,無法清晰表征三對峰谷值信號,代表設備分辨率亞于第4 組第5 號分辨率線對所對應的線寬19.69 m;結果表明,測量所使用的OCT 設備橫向分辨率介于19.69 m和22.1 m 之間。由于視場尺度基準刻度線線寬20 μm,接近OCT 極限分辨率,故僅能觀察到正方形分辨率板四周有四條黑線為尺度基準線(圖2d),無法觀察到具體的刻度值,故不能得到視場角的確切信息。深度測量結果如圖3 所示。玻璃片兩表面強度峰值之間的距離L0=1810 m,玻璃折射率n0=1.5l,臨床OCT(Topcon 3D OCT-1000)給定折射率ng=1.37,玻璃片物理厚度計算式為

圖2 橫向分辨率及視場角參數檢測圖

計算得玻璃片的物理厚度約為1995 μm,給定厚度值為2 mm,誤差值為-0.25%,小于國際標準中給出的深度測量允差值為±3%。

圖3 深度信息檢測圖

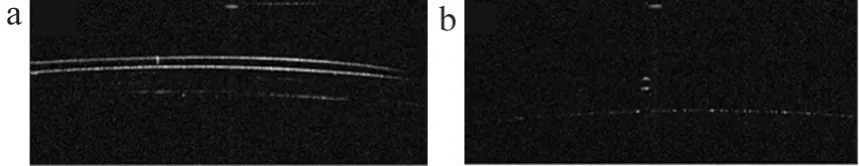

圖像匹配度檢測結果如圖4a 所示,測試信號顯示出細絲完整長度,表示OCT 掃描圖像與眼底預覽圖像位置在允許誤差范圍內;當OCT 掃描圖像與眼底預覽圖像位置未在允許誤差范圍內時,OCT 信號僅顯示與細絲的一小部分相交甚至無信號,如圖4b 所示,僅顯示出兩個小光點,此時應調節設備,直至OCT 圖像和眼底圖像匹配。

圖4 圖像匹配度檢測圖

2.3 分析與評價

雖然在理論上,ISO 校準工具可測的參數有橫向分辨率、軸向分辨率、視場角、深度測量、信噪比、圖像匹配度。但是,由于軸向分辨率和信噪比是根據玻璃片表面反射信號計算得到的[4],對于商業OCT 設備,使用者無法直接獲得反射信號強度等信息,該信息需從制造商處獲取,故第三方機構無法使用ISO 校準工具檢測這兩個參數。另外,由于OCT 獨特的三維成像方式,在沒有曲率校正的情況下,處于同一平面的分辨率圖案實際上在OCT 斷層圖像上顯示的并不是平面。因此采用傳統的光學分辨率板并不適用于評價OCT 設備的橫向分辨率性能。

3 三維分辨率模型眼

3.1 設計原理

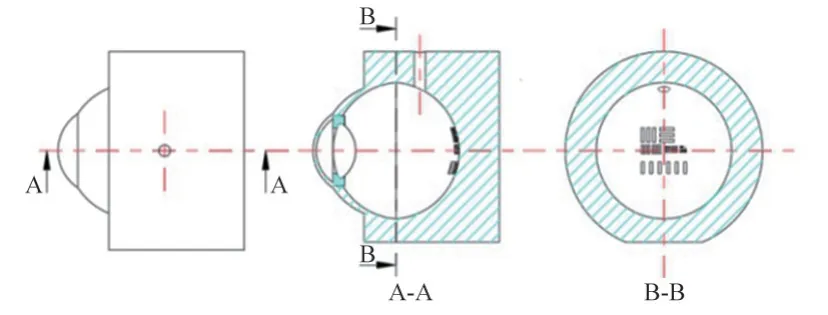

針對第2 部分ISO 模型眼進行橫向分辨率參數測量時,平面分辨率檢測板存在的問題,提出在眼底弧狀彎曲結構中心加工三維分辨率板的新方法,制作三維分辨率模型眼如圖5 所示。模型眼的設計完全與真實人眼的光學結構相符,一些關鍵的光學元件如眼角膜和晶狀體的結構都在該設計中實現。眼球最前面的光學結構是角膜,直徑12 mm;角膜的前后表面可以被近似的認為是球面,前表面的曲率半徑約為7.8 mm,后表面的曲率半徑約為6.8 mm,角膜中央區的厚度約為0.55 mm。人工晶狀體呈雙凸透鏡狀,前表面曲率半徑約12 mm,后表面曲率半徑約為6 mm,中央厚約4 mm,由墊圈夾持固定于前殼體。角膜、晶狀體與前殼體均以透明樹脂為材料,采用注塑工藝加工而成。

圖5 三維分辨率模型眼設計圖

置于模型眼眼底的三維分辨率測試圖案基于傳統1951USAF 靶板加以改進,將其設計為三維立體結構并增加軸向分辨率測試圖案。其中橫向分辨率測試圖案包括6組測標,每組測標由三對橫向與縱向垂直排列的長條圖案組成,各組寬度從小至大依次為20、50、100、200、300和500 μm,長寬比5:1,高度均為100 μm;軸向分辨率測試圖案也包括6 組測標,各組寬度均為500 μm,長寬比4:1,高度從小到大依次為20、50、100、200、300 和500 μm。包含三維分辨率圖案的后殼體加工使用3D 打印技術來實現。

3.2 檢測結果

加工制作三維分辨率模型眼結果如圖6a 所示。使用臨床OCT(3D OCT-1000,Topcon,Japan)測試模型眼如圖6b 所示,受限于臨床OCT 系統的觀察視野,只能觀察到部分橫向分辨率和軸向分辨率的圖案;使用科研級OCT(Telesto Series SD-OCT,Thorlabs,The USA)測 試 模 型眼,得到的B-scan 如圖6c 所示,有四組高度順序降低的圖案沿著弧面清晰可見,但受限于3D 打印工藝的加工精度,圖像右側高度最小的兩組圖案難以觀測。

圖6 三維分辨率模型眼測試圖

3.3 分析與評價

三維分辨率模型眼可對OCT 分辨率參數進行初步評估,它具有成本低、易于攜帶,測試方便、快捷等特點。3D 打印技術在OCT 模型眼制造方面有一定的潛力。與ISO 校準工具相比,其在橫向分辨率檢測時獨特的弧面分辨率板結構是一大創新;在軸向分辨率檢測時,無需通過廠家獲取原始數。但是,三維分辨率模型眼的分辨率測試精度受限于3D 打印的精度。本研究所使用3D 打印工藝的精度在深度Z 方向為16 m,在平面X、Y 方向上為42 m,無法達到檢測OCT 設備最高分辨率的要求;同時,圖6c可觀測的四組軸向分辨率圖案的B-scan 并不理想,上表面與兩個側面都不平整,與預先設計的沿弧面分布的矩形輪廓有差距。這樣表面輪廓不規則的圖案本身的幾何尺度參數難以標定,如果用來作為測試或檢驗的標準工具,勢必會造成困難。因此,欲將三維分辨率模型眼作為一種OCT分辨率參數計量器具,首先應提高3D 打印工藝的精度與穩定度,確保制造能得到足夠精細的圖案,并且形狀規則,本身的尺度參數工藝可控且穩定。

4 層狀結構模型眼

4.1 設計原理

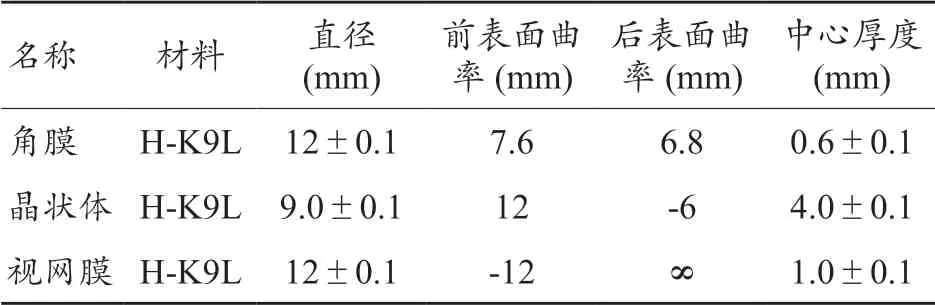

本研究設計制造了具有微尺度層狀結構的標準模型眼,用于評價OCT 系統軸向分辨率。角膜、晶狀體與前后殼體設計可參考三維分辨率模型眼,根據人眼視網膜曲率設計平凹透鏡作為基底,主要設計參數,見表2。

表2 透鏡設計參數表

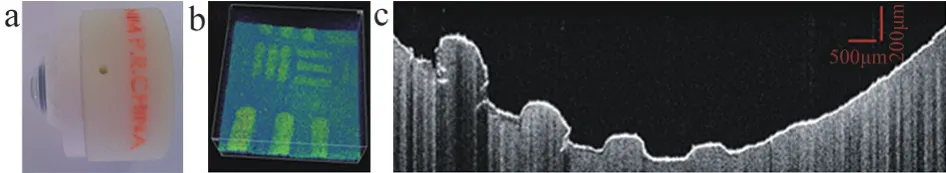

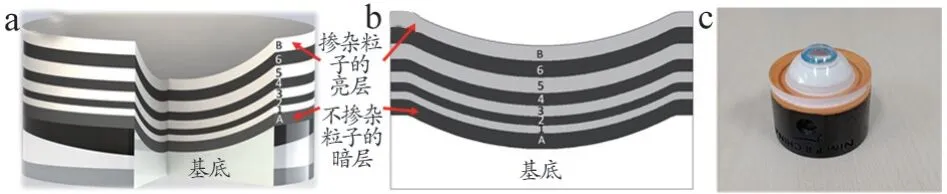

為實現軸向分辨率參數測定,將視網膜基底制作為層狀結構。選用PDMS 為基質,配置摻雜不同濃度TiO2散射粒子的混合液,采用旋涂技術制作層狀結構視網膜,通過控制旋涂速度、時間和散射粒子濃度可將層厚控制在9.5~30 m。為便于測量處理,每個模型眼都含有三種層厚,考慮到信號衰減效應,選取2.8%、1.8%、1% 濃度的TiO2-PDMS 材料制備不同深度對應的多層結構。如圖7所示,除頂部和底部外,自下而上層厚逐漸增加,每種層厚均呈亮暗分布,亮層為摻雜散射粒子層,可在OCT 設備中觀測到散射信號;暗層為純凈PDMS 層,由于未摻雜散射粒子,故無法在OCT 設備中觀測到散射信號;頂部和底部(B 和A)為保護層,厚度超過30 m,旨在保護具有標準厚度的內層(1~6)。本研究設計制作一系列模型眼(M1,M2,M3),對應層厚分別為M1:20、25、30 m;M2:12、15、18 m;M3:9.5、10.5 m;對層厚進行校準,制造偏差可控制在5%以內,制作的層狀結構模型眼如圖7c 所示。

圖7 層狀結構模型眼設計圖

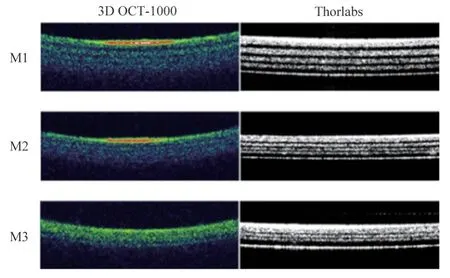

4.2 檢測結果

使用臨床OCT(3D OCT-1000,Topcon,日本)和科研級OCT(Telesto Series SD-OCT,Thorlabs,美國)對M1、M2、M3 模型眼進行測試,測試結果,如圖8 所示。其中,臨床OCT 可區分的最小層厚為10.5 m(M3 第3、4層),代表其軸向分辨率介于9.5~10.5 m 之間,與設備標稱的6.5 m 存在一定差異;科研級OCT 可區分最小層厚,表明OCT 軸向分辨率優于9.5 m,與理論值相吻合。

圖8 層狀結構模型眼測試圖

4.3 分析與評價

層狀結構模型眼設計獨特、測試方便、成本低且便于攜帶。采用人工層狀視網膜基底模仿人眼視網膜結構,設置三種層厚,采用摻雜不同濃度TiO2的PDMS 材料。

由于相鄰層之間存在黏性,目前開展的研究所得到的膜層厚度最小為9.5 μm 上,在精度上難以滿足軸向分辨率優于9.5 μm 的OCT 設備,無法達到檢測OCT 設備最高分辨率的要求;層狀結構模型眼可測量參數單一,僅可進行軸向分辨率參數檢驗;旋涂的曲面層,其厚度計量溯源尚存在一定困難。因此,欲將層狀結構模型眼作為一種OCT軸向分辨率參數計量器具,應將研究重點放在新的制造方法及不同材料的嘗試,以獲得層厚低于OCT 理論分辨率極限的薄膜;另外,薄膜穩定性和均勻性亦是不可忽視的重要因素。

5 點擴散函數模體

5.1 設計原理

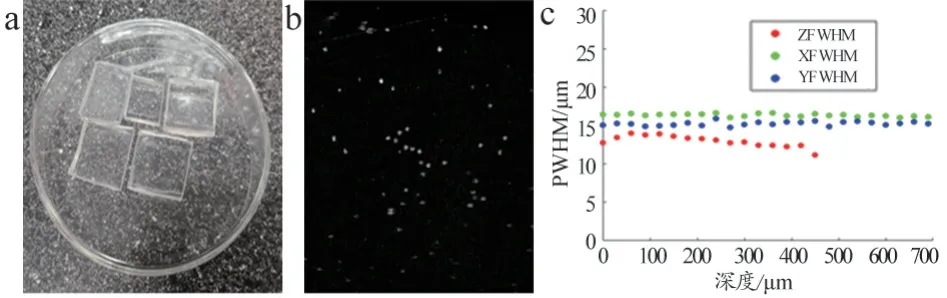

PSF 理論是指一點經過光學系統后輸出像的光場分布函數,點擴散函數半高寬是用來評價光學系統分辨率的典型指標。通常選用粒子直徑為儀器標稱分辨率15%的亞分辨率粒子作為點物[5]。此處選用1 μm 直徑的PS 微球作為背向散射粒子,PDMS 作為基質。考慮到PS 溶液的疏水性,應先將其離心去水、烘干成粉后再與PDMS 均勻混合,固化后得到PSF 模體,如圖9a 所示。

PSF 模體測得圖像后,處理過程基于MATLAB 軟件實現。設計思路為:導入三維圖并進行合理裁剪,基于亮點體積的篩選去除過大或過小的微球,尋找微球球心坐標;通過高斯擬合得到PSF 函數的曲線,并求PSF 的半高全寬。將所得數據匯總,根據統計信息分析得到OCT 設備在不同深度下分辨率變化趨勢。

5.2 檢測結果

采用科研級OCT 測試,選擇3D 測試模式,測試結果(以一張B-scan 為例)如圖9b 所示,圖中亮點即散射球所成的像。大量散射球體反映的不同深度下設備分辨率曲線分布如圖9c 所示。根據測試結果可得,科研級OCT 設備Z 方向軸向分辨率為(13.31±1.68)μm,X 方向橫向分辨率為(16.33±1.20)μm,Y 方向橫向分辨率為(15.251±1.76)μm,Z 方向略高于設備標稱值,可能是由于后處理沒能完全篩除模體內聚集微球對應的數據,導致平均值偏高。因此,加工工藝及后處理程序有待進一步優化。

圖9 點擴散函數模體測試結果

5.3 分析與評價

使用PSF 模體評價OCT 設備分辨率是最普遍也是公認最權威的一種評價方式,可以得到精確的橫向、軸向分辨率數值及不同深度下分辨率分布曲線。本文介紹的PSF模體是在之前工作基礎上改進了加工工藝,并在后處理過程中使用統計分析方法,對大量散射點進行分析,進一步提高測量可靠性。PSF 模體局限性在于制作工藝復雜,制備時間較長;需要大量PSF 模體測試結果用于分析,占用運行內存較大,對處理測試圖的計算機性能要求較高;后處理程序較為復雜。

6 總結與展望

雖然在理論上,基于ISO 標準的校準工具可以測量OCT 設備的多個參數,但由于部分參數如橫向分辨率和信噪比依然需要OCT 成像過程中的原始信號,導致第三方機構無法實現對OCT 設備的獨立檢測。此外,橫向分辨率的檢測方案既不合理也不實用;推薦的校準工具設計方案也無法適用于所有的OCT 設備。基于3D 打印技術的三維分辨率模型眼使用起來簡單、直接,在分辨率檢測時獨特的弧面分辨率板結構是一個創新,但目前受限于3D 打印技術的自身加工精度,隨著3D 打印技術的發展,這種技術方案還有很大的潛力。基于旋涂技術的微米級層狀結構模型眼更接近真實人眼的生理結構, 目前主要專注于對OCT設備軸向分辨率的評價,未來也可以在仿真真實人眼的方向上開展更多工作。基于點擴散函數理論的PSF 模體是目前公認比較權威也更科學客觀的評價工具,可以得到精確的橫向、軸向分辨率數值及不同深度下分辨率分布曲線。

綜上所述,現有的這幾種校準工具適用于不同的參數檢測,未來,一種集成度更高、適用范圍更大、具備完整溯源鏈且能夠較長時間保持性能穩定可靠的OCT 設備校準工具依然值得期待。