連續(xù)樹脂法分離林可霉素的新工藝研究

李昶志 馬文艷 潘忠成 王衛(wèi)富 翁婧 李蒲民

摘要:指出了采用新型XAD-2010極性大孔樹脂和LX脫色樹脂對林可霉素進行連續(xù)分離的方法,中間雜質可以得到有效分離。對新型XAD-2010極性大孔樹脂和LX脫色樹脂柱的吸附參數(shù)、解析參數(shù)進行了考察,進一步對樹脂的再生方法和參數(shù)進行了優(yōu)化,確定了連續(xù)樹脂法分離林可霉素各項工藝參數(shù)。結果表明:極性大孔樹脂XAD-2010的理論最大吸附量92~79.6g/L,上柱吸附近飽容量在53~43g/L,平均洗脫率98.5%。LX3#脫色樹脂在酸性條件下,對酸解液的最大處理能力達到40BV以上,時濃縮液的處理能力更高。該工藝大孔樹脂洗脫收率95%,脫色后收率92%,一次結晶總收率87.4%。新工藝采用活性炭、新型極性大孔樹脂XAD-2010、LX弱堿性陰離子脫色樹脂連續(xù)分離法可以有效分離林可霉素,有望完全替代生產(chǎn)上的正丁醇萃取法。

關鍵詞:林可霉素;極性大孔樹脂;脫色樹脂;連續(xù)樹脂分離法

中圖分類號:TQ923 文獻標識碼:A 文章編號:1674-9944(2019)16-0244-04

1引言

林可霉素(1incomycin)是一種高效廣譜的堿性抗生素類藥,林可霉素及其衍生物克林霉素對革蘭氏陽性菌有較廣的抗菌譜,臨床上主要用于由葡萄球菌、化膿性鏈球菌、肺炎球菌及厭氧菌所致的感染以及骨髓炎等。

國內(nèi)生產(chǎn)林可霉素的分離工藝流程長且復雜,萃取過程使用大量的正丁醇,萃取率雖然高,但正丁醇回收能耗高,生產(chǎn)環(huán)境和水污染嚴重,成本高,環(huán)保問題無法有效解決。本試驗利用新型極性大孔樹脂XAD-2010和LX脫色樹脂連續(xù)樹脂法可以有效分離林可霉素,有望完全替代的正丁醇萃取法。

2材料與方法

2.1試驗材料

本研究使用XAD-2010極性大孔吸附樹脂和LX系列弱堿性陰離子脫色樹脂,處理液為林可霉素陶瓷清液。

2.2試驗方法

(1)大孔樹脂分離性能考察:考察靜態(tài)或動態(tài)吸附條件下進料速率、進料時間、進料體積以及洗脫劑、濃度對樹脂分離性能的影響。

(2)脫色樹脂性能考察:對三種脫色樹脂的色素、蛋白去除效果以及產(chǎn)品的分離度進行考察。

(3)活性炭脫色參數(shù):對活性炭的脫色pH值、溫度、時間以及物料質量等工藝參數(shù)進行考察。

3試驗結果

3.1大孔樹脂XAD一2010分離性能試驗

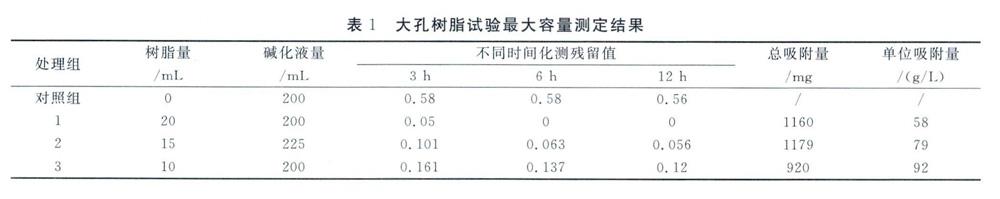

3.1.1堿化液大孔樹脂XAD一2010最大吸附容量測定

由于堿化液中雜質比例較大,影響XAD-2010樹脂的理論吸附量,為保證測定理論數(shù)據(jù)和生產(chǎn)實際數(shù)據(jù)的準確性,采取兩種方案。

(1)使用0.2%的活性炭對陶瓷清液進行常溫預處理0.5h,過濾后清液堿化至pH值為10.5~11.0,然后進行動態(tài)吸附試驗,結果見表1。

(2)陶瓷清液不進行預處理。堿化至pH值為10.5~11.0,進行動態(tài)吸附試驗,結果見表2。

由表1和表2結果可見,XAD-2010的理論最大吸附容量92g/L,生產(chǎn)最大容量79.6g/L,根據(jù)生產(chǎn)實際情況推算,實際上柱吸附容量達到近飽和,可能達到50~53g/L。

3.1.2洗脫劑濃度對XAD一2010樹脂分離效果的

影響

由圖1結果可見,0.02~0.03mol/L的鹽酸溶液解析效果接近,無論在峰值,還是洗脫面積上,分離效果明顯高于0.01mol/L鹽酸溶液。

3.1.3洗脫流速對XAD-2010樹脂分離效果的影響

樹脂量為25mL,洗脫劑為0.03mol/L鹽酸,流速為0.5~1BV/h洗脫。

由圖3和圖4結果可見,低流速0.4~0.6BV/h變速洗脫效果明顯優(yōu)于恒速洗脫和高流速洗脫。

3.1.4XAD-2010樹脂生產(chǎn)性能穩(wěn)定性測定

按照以下工藝進行穩(wěn)定性試驗。

(1)吸附及解析工藝:樹脂量為25mL,使用未預處理堿化液,上柱吸附流速2BV/h,至出口效價少量泄露,停止進料,水洗流速2~4BV/h,然后用0.1mol/L氨水前期處理,進料流速1~2BV/h,解析劑為0.03mol/L鹽酸,流速為0.5~1BV/h洗脫。

(2)再生工藝:1mol/L氨水或氫氧化鈉溶液2倍體積,中間水洗1次,再進1mol/L氨水或氫氧化鈉溶液2倍體積,進完堿后浸泡1~3h,水洗至出口無色即可,準備進料。

按照設定工藝,連續(xù)上柱16批模擬生產(chǎn)條件進行試驗試驗,整體上吸附量穩(wěn)定1000~1150mg之間,樹脂平均吸附容量在43g/L,吸附穩(wěn)定性高;洗脫率91%~103%,平均洗脫率98.5%,高于單柱進料,這可能和部分試驗的低效價物料作為下批次前期酸性洗脫劑,對洗脫率造成周期性影響有關。

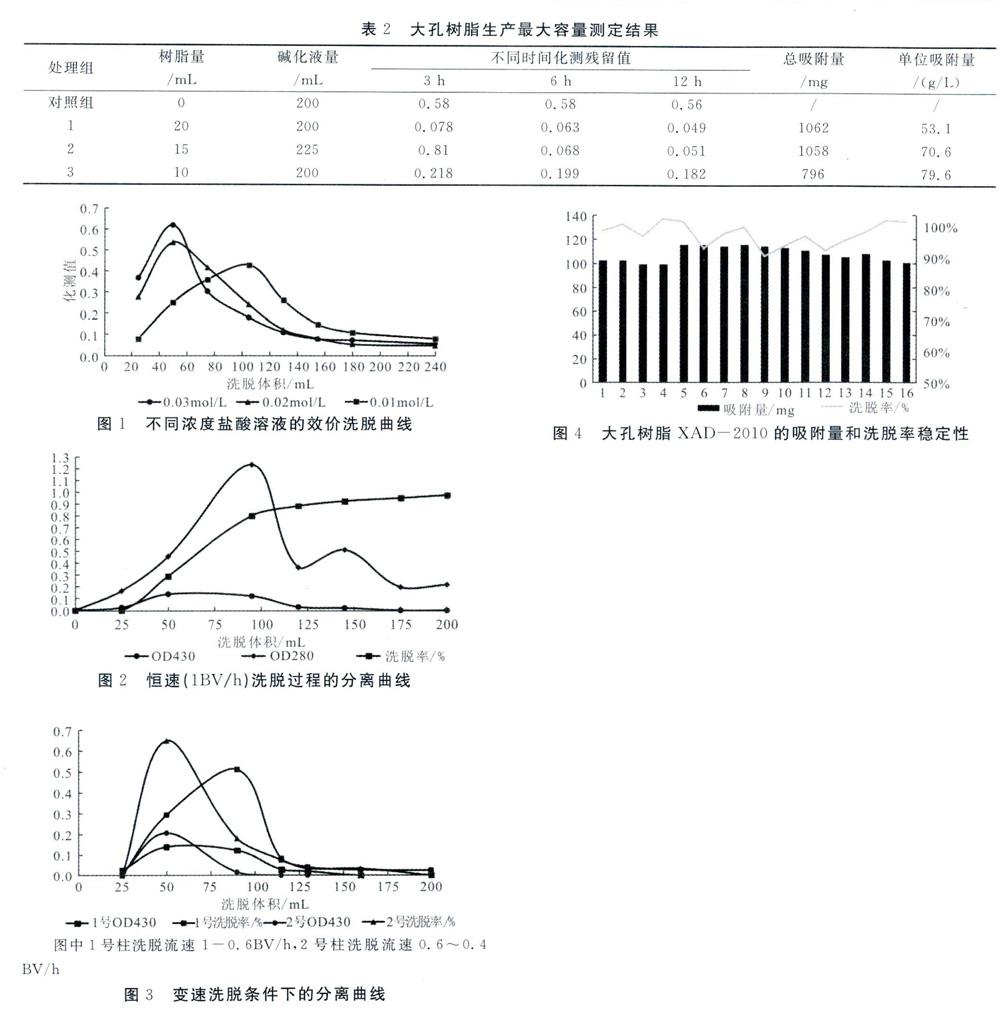

3.2LX系列脫色樹脂分離性能試驗

3.2.1三種LX脫色樹脂分離性能結果

由表3結果可見,三種LX樹脂在不同處理條件下,樹脂在中性和酸性再生條件下轉型后,雜質去除率明顯較高。考慮再生的實際操作,中性再生效率偏低不在考慮,酸性條件下LXl#和3#對效價的吸附率較低,作為備選樹脂進行下一步試驗。

由表4結果可見,LX3#的處理能力明顯高于LXl#,且效價吸附率由于料液處理體積的增加,下降較快。

3.2.2LX-3#脫色樹脂上柱分離試驗

由表5結果可見,進一步的工藝優(yōu)化,LX-3#脫色樹脂上柱分離效果明顯,處理濃縮液效果雜質去除率無明顯下降,效價損失率進一步下降。

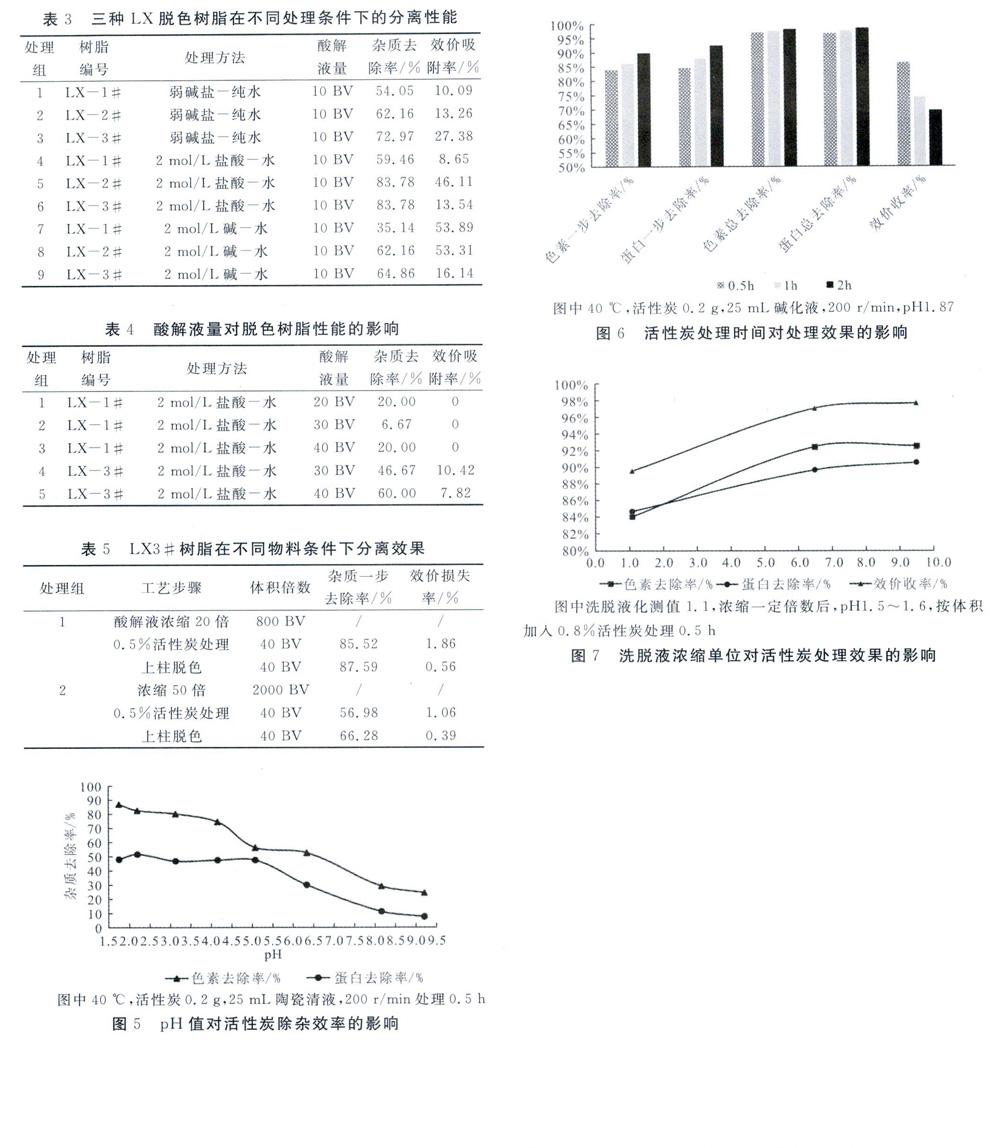

3.3活性炭處理工藝

3.3.1pH對活性炭處理效果的影響

從圖5結果可見,在較低的pH值1.5~2.0范圍色素及蛋白去除率較高,處理后樣液透光率低(最高83.5%),仍然含有大量蛋白、色素及其它雜質,發(fā)酵液量較大,所需活性炭總量較大,效價損失量較大。因此,對活性炭處理可以安排在雜質含量較低的步驟,可以達到明顯的除雜效果和較低的收率損失。

3.3.2處理時間對活性炭處理效果的影響

由圖6結果可見,活性炭處理過程隨著時間的延長雜質去除率有一定升高,但是提高效率相對放緩,而效價損失率快速上升。因此,0.5h的處理時間完全可以達到處理效果。

3.3.3效價單位對活性炭處理效果的影響

由圖7結果可見,物料濃縮倍數(shù)對活性炭的處理效果有明顯影響,可濃縮6倍左右,雜質去除率和效價收率兩方面數(shù)據(jù)基本達到穩(wěn)定。

3.4工藝穩(wěn)定性驗證

按照以下工藝流程:10L堿化液一大孔樹脂分離一活性炭脫色一脫色樹脂處理一濃縮一結晶一烘干,大孔樹脂洗脫收率95%,脫色后結晶收率92%,總收率87.4%;成品結晶外觀顆粒均勻,光澤較好,檢測林可霉素A含量為98.8%,B組分含量為1.2%,產(chǎn)品質量達到CP2015藥典要求。

4結論

(1)XAD-2010極性大孔樹脂性能:理論最大吸附容量92g/L,生產(chǎn)最大容量79.6g/L,根據(jù)生產(chǎn)實際情況推算,實際上柱吸附容量達到近飽和,可能達到50~53g/L。

(2)XAD一2010極性大孔樹脂生產(chǎn)工藝:吸附流速2BV/h,水洗流速2~4BV/h,然后用0.1mol/L氨水前期處理,進料流速1~2BV/h,解析劑為0.03tool/L鹽酸,流速為0.5~1BV/h洗脫;平均吸附容量在43g/L,連續(xù)生產(chǎn)吸附量穩(wěn)定性高,洗脫率91%~103%,平均洗脫率98.5%。

(3)LX3#酸性條件處理后,洗脫液的最大處理能力達到40BV,濃縮液最大處理能力800BV。

(4)活性炭對低pH值1.5~2.0物料的處理能力最佳,二次脫色對濃縮6倍洗脫液的雜質去除率和效價收率兩方面數(shù)據(jù)基本達到穩(wěn)定。

(5)按照以下工藝流程:10L堿化液一大孔樹脂分離一活性炭脫色一脫色樹脂處理一濃縮一結晶一烘干,大孔樹脂洗脫收率95%,脫色后結晶收率92%,總收率87.4%;成品結晶外觀顆粒均勻,光澤較好,檢測林可霉素A含量為98.8%,B組分含量為1.2%,產(chǎn)品質量達到CP2015藥典要求。