提高瀝青成品混合料合格率

摘? ? 要:在瀝青混合料生產(chǎn)過(guò)程中出現(xiàn)級(jí)配波動(dòng)、花料、超徑、離析等問(wèn)題,這對(duì)工程施工質(zhì)量管理而言是刻不容緩的問(wèn)題。市公路發(fā)展中心第一工程部瀝青拌合場(chǎng)技術(shù)人員以此為契機(jī),成立以豐效麗為為首的質(zhì)量管理小組,采用PDCA質(zhì)量控制方法,科學(xué)組織,逐條找到影響瀝青混合料質(zhì)量的3種關(guān)鍵因素:改變除塵布袋風(fēng)機(jī)進(jìn)氣量大小;上料倉(cāng)銜接處不同規(guī)格集料有混摻現(xiàn)象;堆料方法不合理;并逐條制定應(yīng)對(duì)措施進(jìn)行治理,最終提高了瀝青成品混合料的質(zhì)量合格率。

關(guān)鍵詞:瀝青混合料;級(jí)配;花料;離析;成品合格率

1? 引言

在高等級(jí)公路施工中,普遍使用間歇式瀝青拌合站進(jìn)行熱拌瀝青混合料的生產(chǎn)。在保證施工質(zhì)量,提高生產(chǎn)效率、加快進(jìn)度等方面發(fā)揮了巨大作用。作為拌合場(chǎng)管理的大型生產(chǎn)機(jī)械設(shè)備─安邁4000型瀝青拌合站,年度產(chǎn)量達(dá)10萬(wàn)噸以上,瀝青混合料質(zhì)量管理就顯得尤為重要。 但是,在瀝青混合料生產(chǎn)過(guò)程中出現(xiàn)級(jí)配波動(dòng)、花料、超徑、離析等現(xiàn)實(shí)問(wèn)題,對(duì)工程施工質(zhì)量管理而言已經(jīng)成為刻不容緩的問(wèn)題。

2017年以來(lái),市公路事業(yè)發(fā)展中心第一工程部承接泰城周邊多處道路工程,年產(chǎn)瀝青混合料的生產(chǎn)任務(wù)量非常大。然而,主要集料規(guī)格偏細(xì),出現(xiàn)部分成品料瀝青裹覆不均勻,外露石料;花料、超徑等問(wèn)題。經(jīng)試驗(yàn)檢測(cè),施工人員可以看出瀝青混合料合格率的波動(dòng)范圍比較大,最大值為98.3%,最小值為93.1%,平均值僅為95.4%,與拌合場(chǎng)成品瀝青混合料質(zhì)量目標(biāo)值98%有一定的差距。

市公路事業(yè)發(fā)展中心第一工程部瀝青拌合場(chǎng)技術(shù)人員以此為契機(jī),成立以豐效麗為為首的質(zhì)量管理小組,采用PDCA質(zhì)量控制方法,科學(xué)組織,逐條找到影響瀝青混合料質(zhì)量的3種關(guān)鍵因素:改變除塵布袋風(fēng)機(jī)進(jìn)氣量大小;上料倉(cāng)銜接處不同規(guī)格集料有混摻現(xiàn)象;堆料方法不合理;并逐條采取措施進(jìn)行治理,最終提高了瀝青成品混合料的質(zhì)量合格率。

2? 調(diào)查研究造成成品瀝青混合料質(zhì)量差的原因

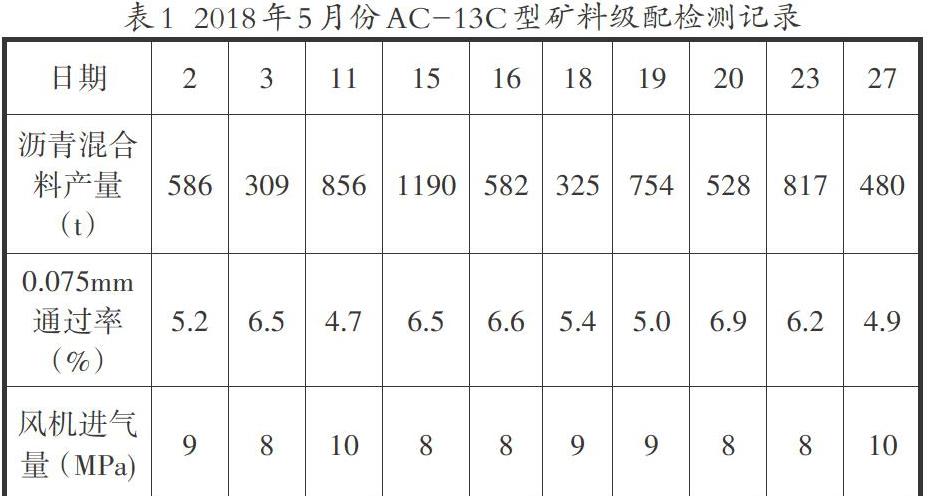

(1)瀝青拌合站生產(chǎn)使用除塵布袋回收粉塵,除塵布袋主要依靠風(fēng)機(jī)進(jìn)氣量來(lái)達(dá)到回收粉塵效果,風(fēng)機(jī)進(jìn)氣量依據(jù)負(fù)壓來(lái)調(diào)整。AC-13C型瀝青混合料礦料級(jí)配0.075mm通過(guò)率波動(dòng)范圍4.7%~6.9%,偏差范圍2.2%﹥2.0%,即沒(méi)有回收的粉塵量直接增加瀝青混合料礦料級(jí)配0.075mm含量。

(2)在拌合站生產(chǎn)過(guò)程中,發(fā)現(xiàn)裝載機(jī)在上料時(shí),各上料倉(cāng)銜接處不同規(guī)格集料有混摻現(xiàn)象,致使瀝青配合比冷料級(jí)配比例發(fā)生變化、拌合站熱料倉(cāng)生產(chǎn)比例失衡、瀝青混和料級(jí)配浮動(dòng)大等問(wèn)題。

(3)集料堆料方法不合理:檢查料車卸料、裝載機(jī)堆料過(guò)程,發(fā)現(xiàn)卸料、堆料引起的集料離析很普遍,大些顆粒集中在料堆底部和表面,小顆粒就集中在料堆的頂部和里面,引起嚴(yán)重集料離析,造成礦料級(jí)配波動(dòng)。

3? 針對(duì)影響因素制定相應(yīng)對(duì)策

(1)為解決風(fēng)機(jī)進(jìn)氣量小問(wèn)題,我們小組成員提出具體實(shí)施方案:風(fēng)機(jī)是布袋除塵的核心動(dòng)力,根據(jù)瀝青混合料類型、礦料比例及細(xì)集料用量等因素來(lái)調(diào)節(jié)風(fēng)機(jī)進(jìn)氣量,配合引風(fēng)機(jī)除塵和布袋清理,編寫(xiě)作業(yè)指導(dǎo)書(shū)對(duì)操作手培訓(xùn),并落實(shí)到人,操作規(guī)范。

風(fēng)機(jī)進(jìn)氣量適宜,配合引風(fēng)機(jī)及時(shí)清理,提高除塵效果。礦料級(jí)配0.075mm通過(guò)率實(shí)施前平均值5.9%,實(shí)施后平均值為5.1%,降低 5.9%-5.1%=0.8%,偏差范圍2.2%-0.8%=1.4%<2%,符合規(guī)范要求。實(shí)施前后效果顯著。

(2)上料池改造:根據(jù)上料池長(zhǎng)度和寬度,選擇50型裝載機(jī)上料,裝載機(jī)寬度3m小于冷料倉(cāng)寬度3m,防止不同規(guī)格集料混倉(cāng)現(xiàn)象。拌合站各個(gè)上料池之間加設(shè)高度為50cm鋼板,其寬度和上料池豎向?qū)挾纫恢隆7指舨煌狭铣丶希_保了冷料配合比比例。

(3)集料堆料方法不合理:采用緊密成堆卸料和斜度堆放相結(jié)合方法,開(kāi)始采用緊密成堆卸料,即引導(dǎo)裝料車卸料呈自然緊密堆放,必要時(shí)用裝載機(jī)均勻打堆,減少局部離析。當(dāng)料堆高度和底層基地達(dá)到一定規(guī)模就將采用斜度堆放,即將集料用裝載機(jī)堆成30?左右斜坡,再將集料運(yùn)至上層,逐步平面增高料堆。不僅有效減少石料離析,而且增加堆料方量。

4? 效果檢查

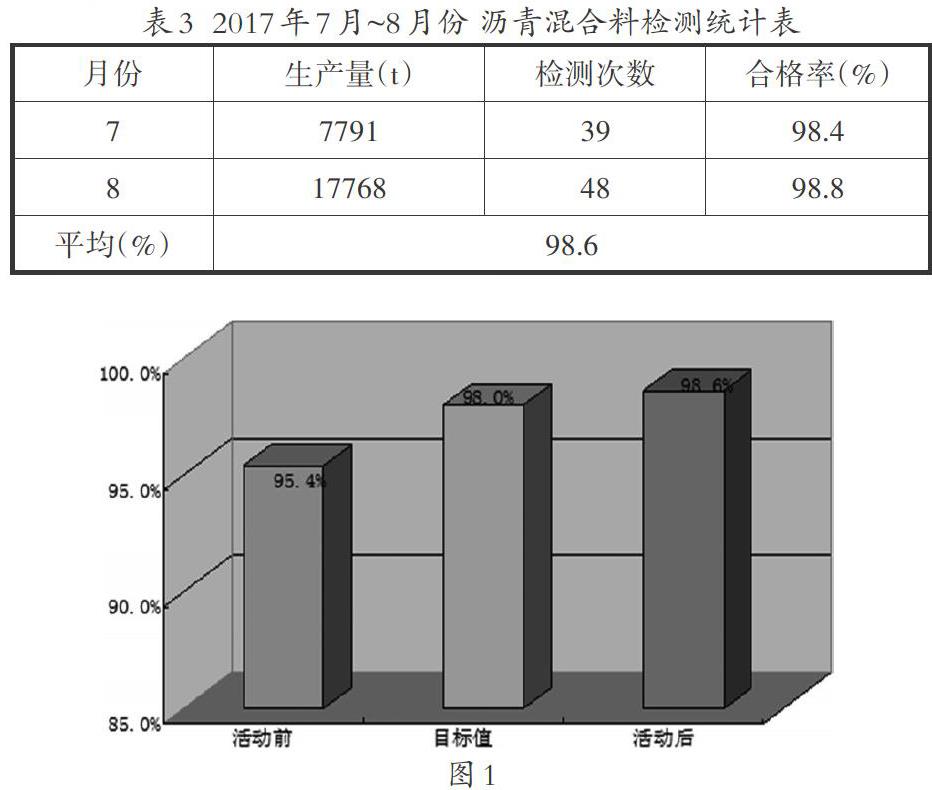

經(jīng)過(guò)這次典型的PDCA循環(huán)后,在小組成員的共同努力下,瀝青混合料合格率由活動(dòng)前95.4%,提高到活動(dòng)后98%,達(dá)到了預(yù)期目標(biāo)值。

小組活動(dòng)前后效果對(duì)比圖1。

5? 結(jié)語(yǔ)

本次活動(dòng)通過(guò)質(zhì)量班組成員的不懈努力,使瀝青混合料合格率提高到98%以上,達(dá)到預(yù)定目標(biāo)值。我們認(rèn)為本次質(zhì)量活動(dòng)雖然已經(jīng)告一段落,但這只是提高瀝青混合料質(zhì)量的一小步,我們將繼續(xù)秉承靈活、創(chuàng)新的理念,已解決現(xiàn)場(chǎng)問(wèn)題為出發(fā)點(diǎn),不斷改進(jìn)工作方式,提高產(chǎn)品質(zhì)量。