鈦粉摻量對陶瓷結合劑金剛石磨具性能的影響

許鵬飛,尹育航,,楊佳樂,孫會冰,劉 凱

(1.西安建筑科技大學材料科學與工程學院,西安 710055;2.廣東奔朗新材料股份有限公司,佛山 528313)

1 引 言

由于較高的硬度、耐磨和較好的熱穩定性,金剛石在超硬磨削加工工具中具有廣泛的應用[1]。金剛石磨具由金剛石磨料、結合劑、氣孔組成,結合劑通過橋連接的形式將金剛石磨粒粘接在一起并保持磨具整體具有一定的強度[2-3];其中結合劑類型有金屬結合劑、樹脂結合劑以及陶瓷結合劑。

相比于金屬結合劑金剛石磨具和樹脂結合劑金剛石磨具,陶瓷結合劑金剛石磨具具有強度較高、彈性模量高、斷裂韌性低、自銳性好、形狀保持能力強等優異性能,因而被廣泛運用于航空航天、國防、電子產品、精密光學、精密機械、汽車和生物醫學等領域[4-7]。磨粒與陶瓷結合劑之間的結合強度是磨具強度的重要影響因素之一。

通常來說,一些金屬粉末的摻入可以有效改善結合劑以及磨具的若干性能(如強度、浸潤性、抗氧化性等)。之前研究發現在陶瓷結合劑中添加一定含量的Ni粉能起到彌散強化作用,進而提高結合劑的強度,鎳(Ni)粉的摻入提高了結合劑對金剛石的浸潤性能[8]。銅(Cu)粉、鋅(Zn)粉通過與氧氣反應消耗氧氣的方式來保護金剛石免受氧化,這些氧化產物可以參與構成玻璃網格結構;另外,鋅(Zn)在高溫下蒸發能夠增加氣孔率[9]。然而,實際混料過程中這些金屬元素密度與陶瓷結合劑及金剛石密度相差過大,不易均勻混合。有研究表明鈦(Ti)與氧氣有較強的親和力,可以先于金剛石與氧氣反應從而保護金剛石免受氧化和石墨化,從而防止陶瓷結合劑對金剛石磨料把持力的降低。鈦(Ti)的氧化產物TiO2可進入玻璃基質中減少磨具在燒結過程中的體積的收縮,提高磨具的尺寸穩定性[10];同時,鈦(Ti)的密度較小,更易于均勻混合。基于以上研究,本工作選取鈦(Ti)粉作為添加劑研究其不同添加量對陶瓷結合劑金剛石磨具性能的影響。

2 實 驗

2.1 結合劑和磨具試樣的制備

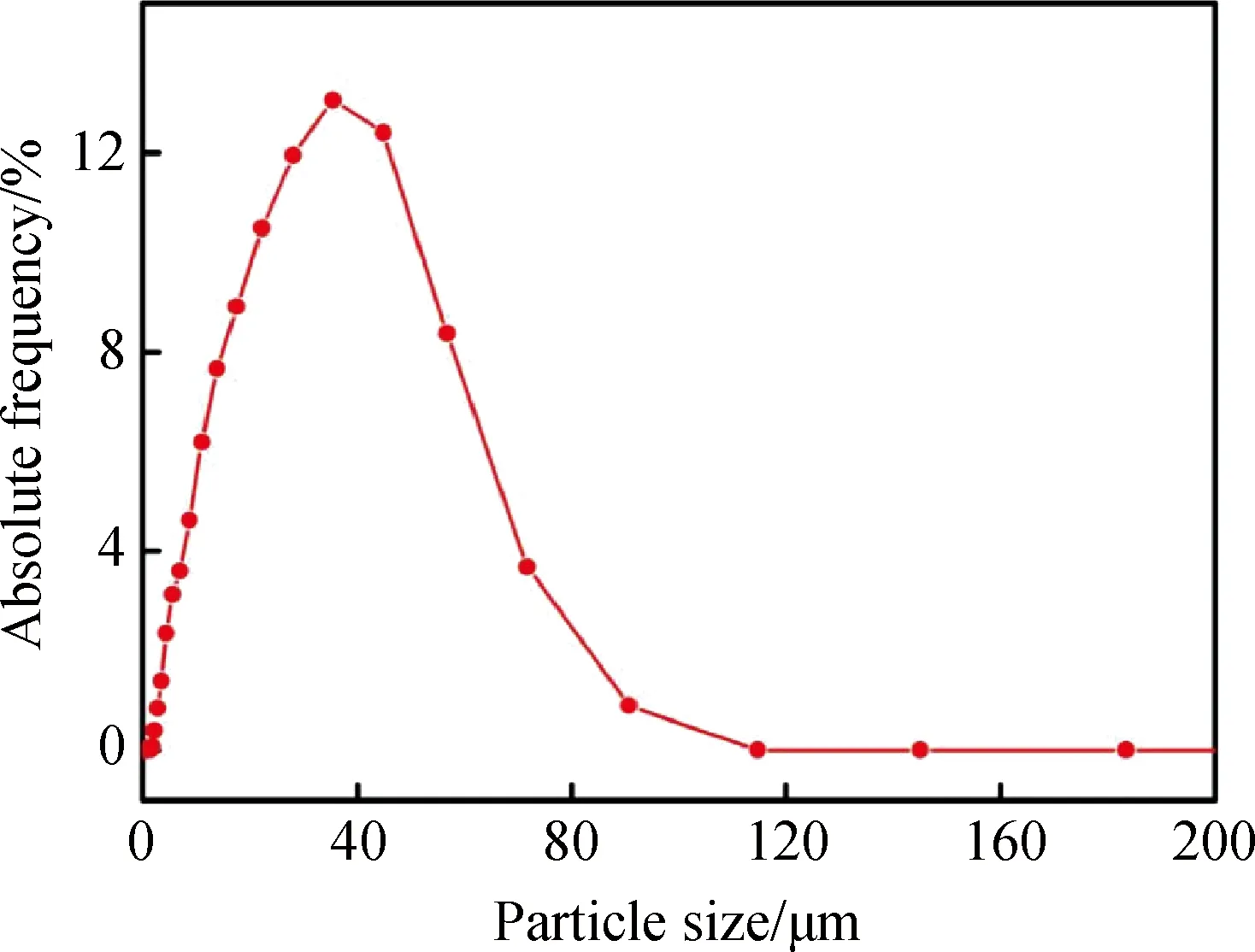

圖1 Ti粉粒度分布圖Fig.1 Particle size distribution curve of Titanium powder

陶瓷結合劑的原料是由石英砂、硼酸、純堿、氧化鋁粉組成,本研究所用的結合劑各組分見表1。添加劑Ti粉的粒度分布如圖1所示,Ti粉的粒度頻率曲線為單峰曲線,曲線接近正態分布,粒度分布在0~117 μm之間,峰值粒徑約為36 μm。

首先,將陶瓷結合劑的原料稱重、均勻混合后加入剛玉坩堝中;然后將其置于熔塊爐中升溫至1400 ℃,保溫1 h;再將熔融的液體迅速倒入水中淬冷;最后經球磨、干燥、過篩(200目)得到結合劑原料。在預制的結合劑中分別摻入0wt%、2wt%、4wt%、6wt%和8wt%的Ti粉,并冷壓成高11 mm,直徑11 mm的圓柱體,在660 ℃下空氣氣氛中燒結(保溫2 h)得到Ti粉改性的結合劑試樣。

將結合劑、金剛石(50~60 μm)和糊精按質量分數20%、77%和3%均勻混合。再將混合料放入30 mm×12 mm×6 mm磨具中,在5 MPa壓強下雙面冷壓成型。試樣在760 ℃下空氣氛圍中燒結并保溫2 h,然后自然冷卻至室溫。

表1 基礎結合劑配方Table 1 The basic vitrified bond /wt%

2.2 樣品表征

采用平面流淌法測定結合劑的流動性;采用SIEMENs5000型X射線衍射(X-ray diffraction,XRD)儀分析樣品的物相組成;采用SKZ-500型數顯抗折試驗機檢測磨具試樣的抗折強度;采用HR-150DT型洛氏硬度計表征磨具燒結試樣的硬度;采用阿基米德排水法對磨具的開口孔隙率和密度進行測定;采用FEIQUANTA-200型掃描電子顯微鏡觀察磨具試樣斷口的顯微組織。

3 結果與討論

3.1 Ti粉添加劑對結合劑流動性能的影響

高溫流動性是結合劑重要的參數之一。圖2顯示了不同含量Ti粉添加劑對結合劑流動性的影響。圖2表明,在660 ℃燒結溫度下,Ti粉的加入明顯增強了陶瓷結合劑的流動性,且隨著其含量的增加,流動性迅速增加,助熔效果更為顯著。當添加量達到6wt%時流動性達最高值160%,而當添加量達到8wt%后流動性緩慢下降至158%。由于Ti與氧氣有較好的親和力,結合劑試樣內部孔隙中的氧氣與Ti在較低溫度下發生反應,有利于降低孔隙中殘留氣體對流動性的阻礙作用。為了驗證此推論,進一步對結合劑試樣進行XRD分析。

3.2 陶瓷結合劑XRD分析

陶瓷結合劑在660 ℃空氣氣氛下燒結試樣的XRD圖譜如圖3所示。原始結合劑的組分為無定型的玻璃態,伴隨有少量的SiO2晶體析出。隨著Ti粉含量的增加,試樣的主要結晶相(Al2O3)的衍射峰強度明顯增加,而SiO2衍射峰強度基本無變化;另外,當Ti粉含量增加至8wt%時,有明顯的氧化鈦出現,其原因是Ti粉在加熱過程中被孔隙中的氧氣氧化生成TixO。

圖2 不同Ti添加量對結合劑流動性能影響Fig.2 Effect of different Ti contents on fluidity of vitrified bonds

圖3 陶瓷結合劑XRD圖譜Fig.3 XRD patterns of vitrified diamond composites

3.3 Ti粉添加劑對金剛石磨具抗折強度的影響

抗折性能是評價磨具機械性能的重要參數。圖4顯示了不同Ti粉添加量下的磨具試樣抗折強度。可以看出,試樣抗折強度隨Ti粉加入量的增加而顯著增加,并且在2wt% Ti粉摻量后,隨著Ti粉的增加,抗折強度增加顯著,當Ti粉摻量為8wt%時,抗折強度達到61.8 MPa,比不添加Ti粉情況下增加了38.2%。可能的原因是由于燒結過程中Ti被氧化為TiO2, 并且以[TiO4]四面體的形式參與形成玻璃三維網絡,進而增加了結合劑的強度[11]。

3.4 Ti粉對金剛石磨具孔隙率和密度的影響

磨具試樣的開口孔隙率和密度如圖5所示。可以看出開口孔隙率隨著Ti粉摻量的增加逐漸下降,當Ti粉摻量為6wt%時,開口孔隙率達到最小值12.6%,此時燒結密度達最大值(2.24 g/cm3);當摻入量為8wt%時,開口孔隙率又輕微上升為14.2%。燒結密度略有下降;作為對比,不含Ti粉試樣的燒結密度為1.98 g/cm3。Ti的密度(~4.5 g/cm3)大于金剛石的密度(~3.5 g/cm3),因此Ti粉的摻入會提高磨具整體的密度。此外,結合劑流動性的增強,減小了結合劑內部氣泡沖出的阻力,促進了磨具整體的致密化,因而Ti粉的加入降低了磨具燒結試樣的開口氣孔率。此結果與流動性能測試吻合,表明了實驗結果的可靠。

圖4 不同Ti添加量金剛石復合材料的抗折強度Fig.4 Bending strength of diamond composites with different addition of Ti additives

圖5 不同Ti添加量金剛石復合材料的開口孔隙率和密度Fig.5 Open porosity and sintered density of diamond composites with different addition of Ti additives

3.5 金剛石磨具顯微結構分析

圖6反映了磨具試樣斷口的微觀形貌。對比圖6中(a)、(b)、(c)、(d)、(e),可以看出原始結合劑金剛石磨具試樣氣孔大小差異較大,且分布不均勻,這些缺陷會弱化磨具的機械性能,進而影響砂輪的使用性能;Ti粉的摻入使得氣孔大小及分布均勻,結構更為致密,并且磨粒更好的被結合劑包裹,有利于提高磨具的機械性能,同時圖6(c)中氣孔多呈圓形并均勻分布,這有利于磨削過程中的排屑及散熱。圖6(f)中可以觀察到試樣破壞的形式主要為脆性斷裂,而圖6(g)、(h)、(i)、(j)所示的試樣為脆性斷裂與韌性斷裂兩種方式共存。Ti的摻入提高了玻璃相的流動性,燒結過程中結合劑充分流動有利于大直徑氣孔的減小以及形成球形度高的小氣孔,從而提高了試樣的機械性能。

圖6 具有不同Ti含量的金剛石磨具的微觀結構Fig.6 Microstructure of the vitrified diamond composites with different contents of Ti

3.6 Ti粉添加劑對金剛石磨具硬度的影響

圖7為磨具試樣的洛氏硬度測試結果。可以看出,當Ti摻量為6wt%時,磨具試樣硬度最高并達76HRB。此結果與結合劑流動性和磨具密度測試結果相吻合,在6wt% Ti摻量時,結合劑的流動性能最好,高溫下有利于氣泡的排出,提高了磨具的致密度,因而試樣的硬度增加,但過多的Ti使得磨具的硬度出現輕微下降。當Ti添加量達到8wt%時,不能溶解到玻璃基質中的金紅石TiO2相形成,這些金紅石TiO2相使玻璃膨脹,導致孔隙率的增加,從而導致硬度下降[12]。

3.7 金剛石磨具XRD分析

磨具試樣的XRD衍射圖譜如圖8所示。可以看出,43.9°和75.3°的衍射峰分別對應金剛石晶體的(111)面和(220)面; 由于磨具試樣比結合劑試樣有更高的燒結溫度,氧化鈦以更穩定的TiO2形式存在,Ti摻量為8wt%時,燒結樣品中出現明顯的金紅石TiO2相衍射峰(27.4°、36.1°和54.4°),分別對應于金紅石TiO2的(110)、(101)和(211)晶面[12]; Ti摻量為4wt%和6wt%時,燒結樣品中也可以觀測到金紅石TiO2(110)和(211)面的衍射峰,但其峰較弱不尖銳;Ti摻量為2wt%時,僅能觀測到金紅石TiO2(211)面微弱的衍射峰。少量Ti添加劑的摻入,Ti被氧化并分解成玻璃相,其氧化過程如圖9所示。隨著Ti的添加量的進一步增加,當Ti摻量為8wt%時形成大量金紅石TiO2相,過多的金紅石TiO2不能溶解到玻璃結構中,阻礙了結合劑的進一步致密化。

圖7 不同Ti添加量金剛石復合材料的洛氏硬度Fig.7 Rockwell hardness of diamond composites with different addition of Ti additives

圖8 金剛石磨具的XRD圖譜Fig.8 XRD patterns of the grinding tool

圖9 Ti粉添加劑在燒結過程中的氧化過程Fig.9 Oxidation process of Ti powder additive during the sintering process

4 結 論

(1)Ti粉在結合劑試樣660 ℃燒結溫度下被氧化為TixO, 在磨具試樣760 ℃燒結溫度下的試樣僅觀察到更穩定的TiO2。并且以[TiO4]四面體的形式參與網絡構成,增加了磨具試樣的強度。

(2)Ti粉消耗試樣內部孔隙中的氧氣,減少了內部氣孔對結合劑流動的阻礙。當Ti粉摻量為6wt%時,結合劑的流動性達最高值為160%,流動性的增強使得內部氣體更容易從組織中排出,導致磨具試樣的氣孔率下降。

(3)Ti粉的摻入有利于結合劑的流動性增強,燒結體內部大氣孔轉變為細小且均勻的小氣孔,增強了磨具的力學性能。磨具的斷裂形式從單純的脆性斷裂轉變為脆性斷裂與韌性斷裂共存的方式。