歐式鋁電解多功能起重機主梁座板焊接變形修復(fù)

張永勤

(中國有色(沈陽)冶金機械有限公司, 遼寧 沈陽 110141)

0 前言

鋁電解多功能天車又稱鋁電解多功能天車機組,英文名為Pot Tending Machine,簡稱PTM,它是集打殼、更換陽極、覆蓋氧化鋁、出鋁、抬母線、撈渣、設(shè)備安裝和檢修等多功能于一體的預(yù)焙陽極鋁電解生產(chǎn)的關(guān)鍵設(shè)備,適用于預(yù)焙陽極鋁電解工藝生產(chǎn),能滿足鋁電解車間高熔鹽、大電流、強磁場、多粉塵的工作環(huán)境。

PTM主要由大車部、工具小車、出鋁小車、液壓系統(tǒng)、氣動系統(tǒng)和電控系統(tǒng)等部分組成[1]。其中的大車部分主要是由橋架機構(gòu)和運行機構(gòu)組成,主梁屬于橋架機構(gòu)重要部件,與端梁組成橋架機構(gòu),是整個機組的運行和承載基體;它是重要的受力焊接構(gòu)件,必須具有足夠的強度、剛度和穩(wěn)定性,它質(zhì)量的好壞直接影響著PTM的整體質(zhì)量,因此主梁的制作質(zhì)量尤為重要。

1 情況介紹

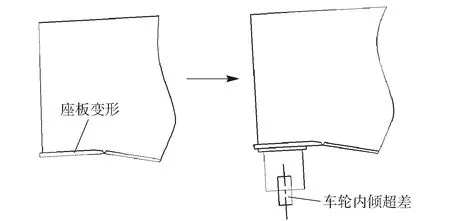

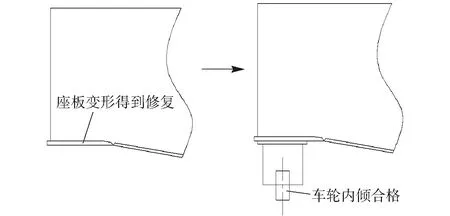

在沈冶公司與德國NOELL公司合作的歐式PTM橋架項目承制過程中,發(fā)現(xiàn)第3臺PTM橋架有一個端梁車輪出現(xiàn)內(nèi)傾超差。經(jīng)過檢查,由于主梁座板與下蓋板對接焊縫焊接完成后,產(chǎn)生了焊接變形,導(dǎo)致橋架裝配后車輪內(nèi)傾超差,如圖1所示。因此必須對焊接變形進(jìn)行修復(fù),如圖2所示,在采取了火焰加熱方法進(jìn)行校型修復(fù)后仍未達(dá)到合格。

圖1 座板焊接變形導(dǎo)致車輪內(nèi)傾超差

圖2 座板焊接變形應(yīng)修復(fù)狀態(tài)

2 制定修復(fù)方案

經(jīng)過分析,采取火焰校型修復(fù)沒有合格,火焰校型的加熱部位若進(jìn)行二次加熱,則必然會破壞主梁鋼板材質(zhì)的組織性能和材料強度,進(jìn)而會對鋼材使用性能產(chǎn)生不良影響,因此必須采取其他方法進(jìn)行修復(fù)。……