水刺非織造布的水刺工藝流程及其性能

S. Gulhane, R. Turukmane, C. Mahajan, M. Joshi

MIPSTME, MPTP, NMIMS, SVKM’s(印度)

水刺工藝及其產品由杜邦公司于20世紀60年代和70年代自主研發并申請了專利。在水刺工藝中,纖維網平鋪在傳輸簾上,高速水射流使得纖維網中的纖維相互纏繞鎖結。水刺工藝中高速水針所儲存的動能用于纖維的再取向、相互纏結和黏連。纖維網中纖維相互纏結所需的能量取決于纖維種類、長度、彎曲剛度、移動方向和數量等。一系列超細水針(0.1 mm)在高壓下(1~30 MPa)作用于由傳送帶或由多孔金屬托網簾結構的滾筒傳送的纖維網,使纖維相互纏結。過量的水將被吸走,而纖維網則被連續不斷地傳送到干燥機干燥,然后經卷繞裝置卷繞成型。與其他非織造技術相比,水刺工藝能賦予產品更好的柔軟性、懸垂性和耐磨性。這類非織造布常用于制作濕紙巾、衛生和醫療產品。

1 水刺非織造布的生產流程

水刺非織造布的生產流程可分為5個步驟。

步驟與相關組件如下。

——纖維網成型:梳理、氣流成網、濕法成網;

——纖維網鋪設:交叉鋪網和平行鋪網;

——纖維網固結:高速水針;

——纖維網脫水:金屬托網簾;

——纖維網烘干:熱氣流或烘筒干燥。

水刺法是利用水針動能而非機械裝置實現纖維網的固結,因此該法的生產速度很快,生產非織造布的速度為300~500 m/min。

2 水刺法流程

水刺法是一種將纖維平鋪在多孔滲水帶或帶孔洞的有圖案的金屬簾上,在多排高壓細水流的作用下使纖維網中松散纖維相互纏結,從而形成片狀結構的工藝。圖1闡述了帶有烘干和卷繞機構的5針水刺工藝裝置。纖維成網之前先通過壓緊、預濕處理以排除纖網中的空氣,然后進行水刺。自第一噴射頭到最后一排噴射頭,水壓逐漸升高,通常產業用水壓達30 MPa,也有水壓高達100 MPa的情況。過高水壓的使用將增加水刺工藝的成本,同時還需對水做預處理和進行相關設備維護。水刺法原理和單元如圖2所示。

1—纖維網; 2—傳送帶; 3—集合管; 4—噴嘴帶; 5—水針;6—真空泵; 7—干燥設備; 8—卷取裝置; 9—濾水器;10—水回收; 11—水泵

圖2 水刺法原理和單元

3 工藝參數與性能之間的關系

水刺非織造布的性能受纖維網成型和水刺工藝的影響。在過去的幾十年中,科學家研究了纖維網的性能是如何影響比能傳遞、纖維纏結和重新取向及最終產品的性能。

3.1 纖維取向

織物的力學性能,包括拉伸強力和彎曲剛度取決于纖網中纖維的取向。纖維取向受纖網成型、纏合和轉移的影響。由于交叉成網的纖維在垂直機器方向優先取向,纖維網垂直于機器方向的拉伸強力比平行于機器方向的強。

3.2 水針的影響

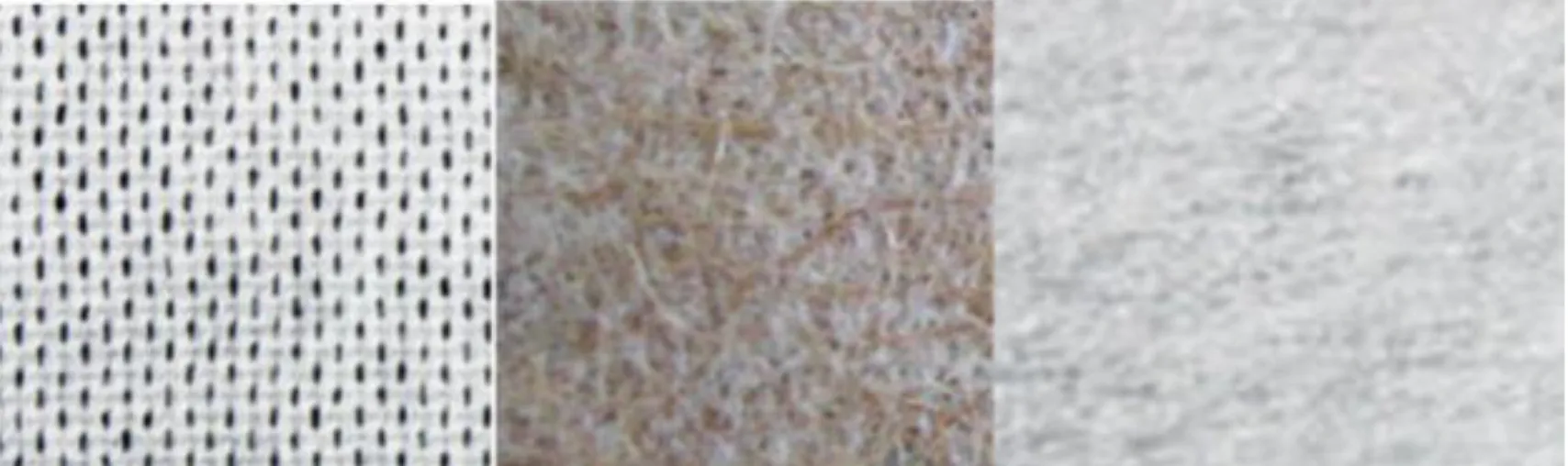

高水壓、少噴射頭、大噴射間距會使非織造布產生高密度區和低密度區的結構,而低射流壓、多刺針、小水針距易生產出纖維分布相對均勻的纖網。噴射頭水壓還影響織物的結構,低水壓會造成低密度結構。比能,即單位質量的水射流能,是影響拉伸強力、伸長率和孔徑大小的獨立因素。在相同比能下,相比多水刺區域和較低的水流壓,較小的射流壓和更多的水刺單元所生產出的水刺織物呈現出不同的結構。相比于單面水刺,雙面水刺織物表現出更好的力學性能。據報道,將比能提升到臨界值之上對拉伸性能僅產生很小的影響。多管水針裝置如圖3所示。該法生產的透孔、多孔和壓實后的水刺非織造布如圖4所示。

圖3 水針裝置(多管)

圖4 透孔、多孔和壓實后的水刺非織造布

3.3 托網簾的影響

運輸纖維網的托網簾能夠提供足夠的支持,同時有利于從纏合區域去除滯留水。滯留在纖維網表面的水是水刺法的一個關鍵問題。據報道,網格的規格可能會對實際纖維的轉移機制產生影響。水刺非織造布的拉伸強力會隨著網孔的減小而降低。金屬絲網簾在流體高壓下容易對纖網中的纖維產生擠壓。帶有細小孔洞的金屬托網簾非常適用于提高纖網對短纖維的包容性。從金屬托網簾和塑料網格托網簾得到的水刺非織造布的性能不同。提高托網簾輸送速度會降低纖網的拉伸強力。

4 結語

水刺法工藝參數對水刺非織造布的性能有重要影響。大量研究工作致力于分析水針流速、孔徑、沖擊角度對織物結構和性能的影響。本文的研究有助于理解水刺參數改變對織物結構和性能的潛在影響,同時有助于工藝方案制定及水刺非織造布的性能優化。