基于Cadence Sigrity 板級的電熱協同仿真

封云鵬, 朱望純, 尚玉玲, 高海英

(1.桂林電子科技大學 電子工程與自動化學院,廣西 桂林 541004;2.桂林電子科技大學 教學實踐部,廣西 桂林 541004)

由于芯片制程技術的突飛猛進(7 nm)和封裝技術的提升(SIP),元器件邁向封裝小、處理性能強(主頻高達4 GHz)、電源電壓低(1 V)、電流大(20 A)的方向發展;PCB也向著尺寸小、元器件密度大和布線密度大的方向發展[1]。倘若元器件的供電電壓不穩定、PCB的過孔承載電流大、半導體芯片產生的熱量不能及時有效地散發出去,元器件壽命與性能會降低,甚至會無法正常工作[2]。

由于PCB上元器件密度的增大、功耗的增大、疊層數目的增加,熱特性將不能離開電特性仿真,電特性的分析也不能孤立于器件溫度場的變化。溫度的升高就會帶來導體的電阻率和導電率的變化,進一步會影響PCB上電源網絡上的電壓和電流,最終導致PCB供電系統出現問題[3]。特別是功率特別大的電子元器件工作時會引起元器件周圍的溫度劇烈波動,從而使PCB材料本身的電阻發生改變,也會影響到PCB上電流和電壓的分布[4]。電流集中在某個地方,可能會導致那個地方溫度劇烈變化,影響周圍電子元器件的正常工作。蘇浩航等用ANSYS SIWAVE做過類似的仿真,并未診斷出PCB存在故障,并且未得到其他的仿真參數,未做出故障前與故障后的對比實驗[5]。為了定量地了解熱源給PCB帶來的影響,需要對PCB同時進行電分析和熱分析,找出板子設計的潛在風險,通過采取相應措施進行規避。

為此,以DDR3 SODIMM PCB為例進行電熱協同仿真,以獲取整板的電壓、電流、溫度等參數,并參考JEDEC的設計標準以滿足設計要求[7]。DDR3 SODIMM是一塊高密度的8層板,板子的元器件密度大,由16片512 MiB鎂光的DDR3存儲顆粒和其他的222個元器件組成。DDR3的讀寫速度可達到800~1 600 Mibit/s,超頻時甚至達到2133 Mibit/s[6]。因此,其對時序要求很高并在布線時盡量走等長線,需要繞蛇形線;控制走線誤差在±0.381 mm左右,繞線難度很大,還要對關鍵信號線保持3 W(3倍線寬)間距,這也會導致各層的布線密度很大。DDR3對電源電壓的直流壓降也有更嚴苛的要求(1.5±0.075) V,一旦直流壓降超標,會導致讀寫數據出現錯誤,嚴重時整板的內存顆粒無法工作。整板有16片DDR3存儲顆粒,數據傳輸快,也意味功耗大,再加上其他的元器件,它的PCB設計就需要對布局、熱量的流通、溫度還有其他因素需要綜合考慮。

1 芯片的熱傳導和直流壓降

半導體芯片主要是通過3個路徑將自身產生的熱量散發出去:封裝外殼的頂部到空氣,封裝底部的熱焊盤到電路板和封裝的電氣引腳到電路板。熱阻是電子元器件散熱中最常用的、最重要的一個固有參數,也是描述電子元器件熱傳導特性的一個重要指標。以半導體電路為例,熱阻是衡量芯片封裝將內部管芯產生的熱量傳遞到電路板或者周圍環境的能力的一個標準和能力[8]。定義為

(1)

熱阻值一般常用θ表示,其中:TJ為未封裝芯片表面的溫度;TX為熱傳導到某目標點位置的溫度;P為輸入的發熱功率。電子設計中,只要電流流過電阻,就會產生電壓降。同理,熱量流經熱阻,就會產生溫度差。熱阻大表示熱量不容易傳導,因此元器件所產生的溫度就比較高,通過熱阻就可以判斷及預測電子元器件的發熱狀況。通常情況下,芯片的結溫溫度升高,芯片的正常使用壽命會減少,且發生故障的概率也會增高。當溫度超過芯片的最高結溫時,芯片就可能會損壞,合理使用過孔與電源平面,可以把熱傳導到平面層進行散熱,同時也可以使用扇熱片或者風扇。圖1為芯片熱阻的示意圖,其中:θJB為芯片表面到PCB的熱阻;θJC為芯片Die表面到封裝外殼的熱阻;θJA為芯片Die表面到周圍環境的熱阻,θJA=θJC+θCA。

圖1 芯片熱阻示意圖

直流壓降也叫IR-Drop。由于電源網絡同樣存在阻抗,會導致接收端的電壓相比源端更低[9]。集成電路的電源的容忍值通常在5%~10%,更為嚴苛的甚至在3%左右,這個值里面既包括電源噪聲,也包括直流壓降[10]。

電阻公式為

(2)

直流壓降與公式中的電導率ρ、走線長度l、橫截面積S有關。減少直流壓降常用的方式有:增加銅厚;增加過孔;減少走線長度;增加銅皮面積;預補償等措施。需要注意,增加銅皮面積并一定不會對直流壓降有改善,因為電流并不是均勻的分布在銅皮表面,可通過Cadence Sigrity仿真得到電流的密度。

2 電與熱的關系

穩定狀態時,電壓分布方程為

(3)

其中:ρ(x,y,z)為受溫度影響的電阻率;φ(x,y,z)為電壓分布。

在穩定狀態時,固體或者流體的熱分布方程為

[k(x,y,z)(x,y,z)]=-P(x,y,z),

(4)

(5)

(6)

在任何導體的兩端施加一個電壓都會有電流流過。根據歐姆定律,

(7)

其中:σ為電導率,單位S/m;S為導體的截面積,單位m2;l為導體長度,單位m。

溫度對電性能的影響可以通過基于溫度變化的電阻率

ρ=ρ0(1+α(T-T0))

(8)

計算,求得導體在不同溫度下的電阻率,從而計算出新的供電電壓。其中:ρ0表示溫度為T0時的電阻率;α表示物體的電阻率受到溫度影響后的因子,為導體的溫度斜率補償系數。考慮到電阻率受溫度變化而變化的固有特性ρ(x,y,z)以及電流流過導體會產生熱量,整理PCB上的電熱之間關系,如圖2所示。

圖2 電熱場之間轉換關系

為了獲取電仿真參數的分布與熱仿真參數的分布,需要利用Cadence Sigrity對PCB上各種仿真參數進行提取,對式(3)~(8)非線性方程組進行求解。

3 DDR3 SODIMM的電熱協同仿真和結果分析

3.1 仿真實驗設置

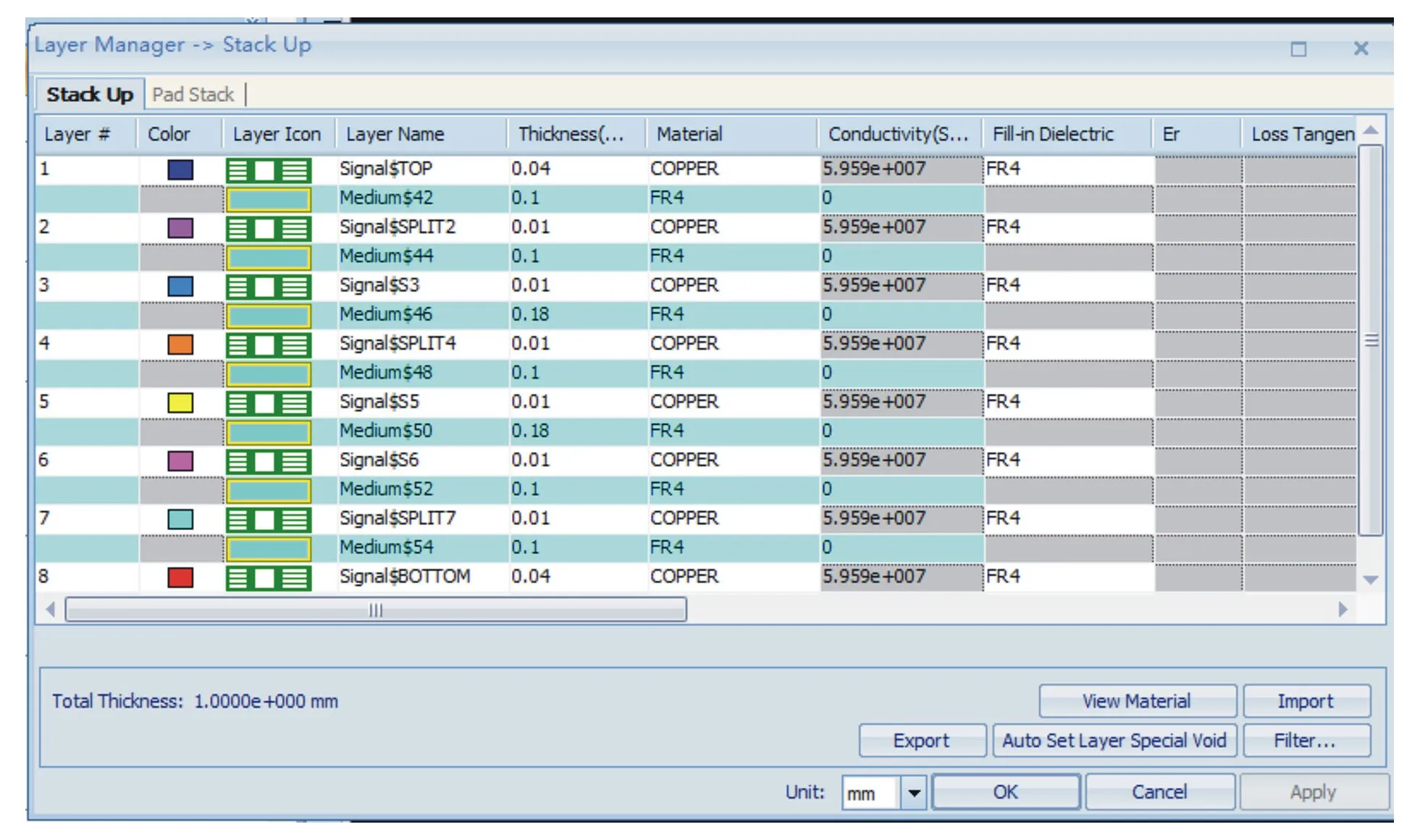

以DDR3 SODIMM PCB為例,板上的主要供電電壓為1.5 V;板上的元器為金手指,DDR3內存顆粒和其他分立元器件。圖3和圖4分別為DDR3 SODIMM電路的版圖設計和層疊設計。

圖3 DDR3 SODIMM版圖設計

圖4 DDR3 SODIMM層疊設置

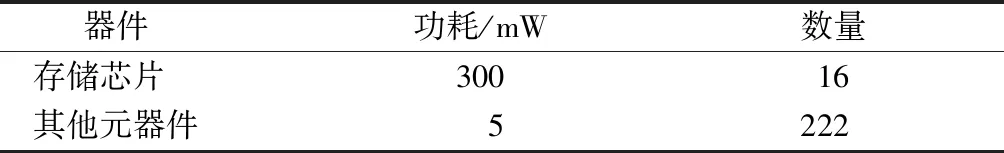

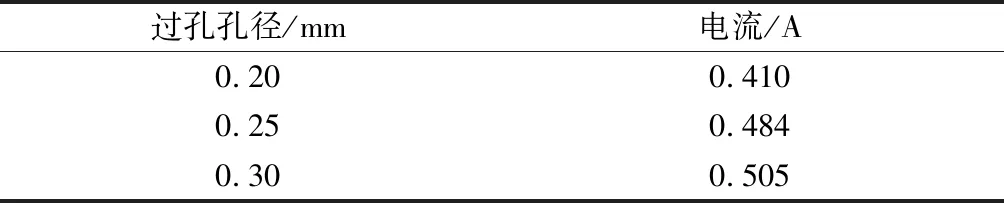

表1、2分別為DDR3 SODIMM PCB的元器件功耗情況、過孔的直徑與電流的關系。整板的主要電壓為1.5 V,最大的動態電流為8 A。

表1 板上元器件的功耗

表2 過孔與電流的關系

仿真實驗的設計步驟:

1)打開Cadence Sigrity的PowerDC套件,建立仿真工程;

2)導入DDR3 SODIMM PCB;

3)設置PCB層疊結構、初始化材料參數和焊盤參數、設置激勵以及穩定狀態情況下的電參數和熱參數的邊界條件;

4)進行穩態時的分析,獲取電源分配網絡的電壓與電流等分布,并通過功率消耗分布來計算熱分布;

5)將電分析中的焦耳熱更新到穩定狀態的熱分析,并且獲得受到熱分布和溫度影響后的電導率;

6)更新導體材料的電導率,并判斷是否達到收斂條件;

7)指定的溫度與電壓的分布收斂條件,迭代直到滿足收斂條件后停止,得到電參數與熱參數。

圖5 電熱協同仿真的流程

設計的溫度收斂參數為25 ℃,且在無自然風的條件下;設置的電壓收斂參數為1.5 V;查閱鎂光的數據手冊,獲取DDR3的θJB=26.2 ℃/W,θJC=0。為了提高仿真精度,采用Cadence Sigrity 3D FEM算法和自適應網格剖分算法對3D平面導體mesh進行切割。

3.2 仿真結果與分析

通過電熱協同仿真得到如圖6所示的結果。發現電源的電壓分布在1.398~1.499 V出現了明顯的電壓降,未達到板子上元器件正常工作所需的電壓。為了解決直流壓降問題,通常使用加大電源銅皮寬度的方法,由于DDR3 SODIMM 屬于高密度板,且各層的走線密度特別大,最初的設計為6層,沒有空間進行加寬銅皮或者把銅皮由1盎司加厚到2盎司,為了保證信號傳輸的質量(給相鄰層作為參考平面),同時也能解決電壓降的問題,決定對PCB單獨再加一層作為電源平面,那就達到了7層,考慮加工設計的需求,多層PCB為偶數層,那必須加兩層,這樣才能電源銅供電更穩定。同時純熱仿真(不考慮電參數對熱參數的影響)比電熱協同仿真溫度低了3 ℃,也驗證了電與熱之間相互影響的關系。圖7(a)為純熱仿真得到的整板溫度分布參數,圖7(b)為電熱協同仿真得到的整板溫度分布參數。

圖6 出現電壓降的電壓分布圖

圖7 純熱仿真與電熱協同仿真的溫度分布

通過添加電源層,得到圖8所示的各種電參數仿真結果。由圖8(a)可知,供電電壓從金手指的底部進入,電源平面的電壓一直維持在1.492 72~1.494 89 V,無直流壓降問題,滿足DDR3的供電要求;由圖8(b)可知,電流從底部進來,均勻分布在電源平面層;由圖8(c)可知,電源平面功率損耗很小;由圖8(d)可知,在金手指的底部出現的單位功率大一點,因為電源從金手指的底部進入到電源平面,入口的平面相對較窄,并且自下到上功率分布均勻;由圖8(e)可知,內徑為0.25 mm的過孔能夠承載250 mA的電流,未出現過孔電流過大的情況;整板的電參數正常。

圖8 電仿真結果

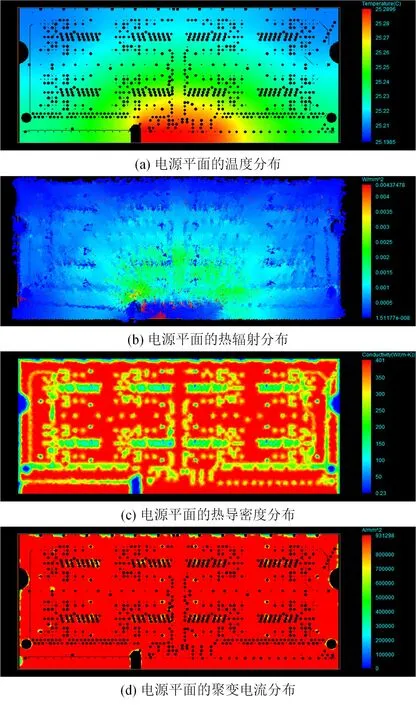

通過電熱協同仿真,得到圖9所示各種熱參數的仿真結果。由圖9(a)可知,整個電源平面的溫度分布在25.209 7~25.290 3 ℃,在金手指的下面溫度略高,從下到上溫度慢慢降低;由圖9(b)可知,電源平面的熱輻射分布從金手指的底部向四周流動,在內存顆粒之間略顯偏高;由圖9(c)可知,電源平面的熱通量也是金手指下面偏高,在內存顆粒周圍略顯低;由圖9(d)可知,聚變電流密度在整板分布均勻,整板的熱參數正常。

圖9 熱仿真結果

通過添加電源平面,解決了直流壓降的問題,得到了整板的電熱協同仿真的主要參數的3D顯示圖,如圖10所示。由圖10(a)可知,整板的電壓都集中在1.493 V左右;未出現很大的壓降,滿足JEDEC的DDR3電壓(1.5±0.075)V設計要求;由圖10(b)可知,未出現單位電流很大的區域;由圖10(c)可知,整板的溫度分布均勻,都在集中25.22 ℃左右;未出現局部發熱的區域,不需要加散熱片與風扇。DDR3 SODIMM PCB通過電熱協同仿真,發現潛在的直流壓降問題,通過添加2個電源平面層,解決這一問題,通過電熱協同仿真發現,整板的電參數與熱參數正常,滿足JEDC的設計要求。

圖10 整板的電熱協同仿真3D結果

4 結束語

通過闡述半導體器件發熱的機理、熱的傳遞、直流壓降問題、電熱之間轉換的關系,設計電熱仿真實驗,獲得PCB的電參數與熱參數,發現設計中存在的潛在隱患,并且合理采取相應的措施,解決了整板的電與熱的設計問題,為PCB的電參數與熱參數設計提供強有力的參考。