轉向油罐油氣分離模擬分析與試驗驗證

姜育鋒,許昭,種博軒,高曉東

(陜西重型汽車有限公司汽車工程研究院,陜西 西安 710200)

引言

隨著城市進程的加大推進,越來越多的工程重型卡車投身于城市建設中。然而,由于工作環境惡劣、長時間持續工作、系統壓力大等多方面因素影響,液壓轉向助力系統常發生油液泄露等問題,尤其是作為回路中儲液功能的轉向油罐,既要保證密封,又要將系統因高溫,高壓工作產生的油氣分離徹底,與大氣相通保證內外氣壓平衡。所以,轉向油罐的油氣分離結構的設計將是我們需要重點攻堅的一個課題。以往的設計都是基于一些工程經驗,設計人員怎樣提升油氣分離效率把握性很小,要經過反復的驗證過程,并且這種設計過程不能對后續的產品開發提供強力的理論支持。

轉向油罐油氣分離結構一般為擋板式分離腔體,位于油罐頂部。傳統的開發方法為根據對標和設計經驗,不斷的進行油氣分離試驗對比,不斷優化改進,試驗成本高,開發周期長。而應用CFD 仿真技術,結合商業流體軟件,模擬油氣分離器內的流場、壓力損失及分離效率,可以直觀地對油氣分離器內的氣體流動進行評價,并能迅速進行方案優化。

本文通過對油罐油氣分離結構內的氣液兩相流場進行數值模擬,詳細研究了影響油氣分離的主要機理,指出了結構對于油氣分離效果的影響,最后設計了一種簡單有效的驗證方法進行臺架驗證,為后續油氣分離器的設計改進提供了相應的理論依據。

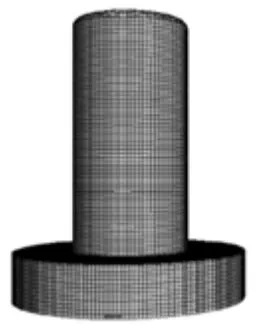

1 流場計算的基礎理論

氣液兩相流的數值模擬包括氣相場和氣液間的相互干擾計算。相互間干擾即氣液兩相間的動量、能量、質量的交換過程,常見的算法可以分為歐拉算法和歐拉一拉格朗日算法。歐拉一歐拉算法比較繁瑣,并且計算成本很高,因此,本研究采用歐拉拉格朗日算法,對氣相流場采用歐拉方法進行計算,由于油氣分離中,油的粒徑較為隨機,不好確定,且油與氣之間互不相容,故這里采用VOF(Volume of Fluid)模型,追蹤從分離結構從入口到出口的油氣占比,及出口油氣分布情況。控制方程包括連續性方程[1]、動量守恒方程、能量守恒方程、湍動能方程和湍動能耗散率方程。氣相流場計算的連續方程為:

動量守恒方程:

式中,ρ為流體介質的密度;t 為時間;u 為速度矢量;下標m 表示液相或氣相;μ為動力粘度;p 為流體介質的壓力,S 為動量方程廣義源項。

相比于標準口k-ε模型,RSM 模型和大渦模型,RNGk-ε模型通常被認為是關于旋轉或旋轉流動的理想選擇[2],考慮到分離中的高速旋轉及旋流流動對流場運動的影響,采用RNGk-ε模型來進行兩相流計算。

2 結構改進

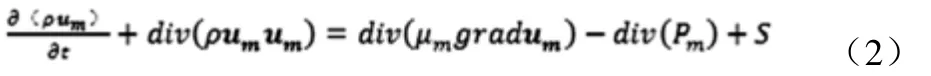

某轉向油罐在裝車試驗時,發現油氣分離器頻繁出現滴油故障,油滴滴在下方軟管上,造成大面積的污染。長此以往,如果油滴不及時排出,會造成油氣分離器堵塞,油罐內壓力失衡,造成罐口滲漏,嚴重影響車輛的外觀,如下圖1所示。

圖1 油氣分離器出口滴油

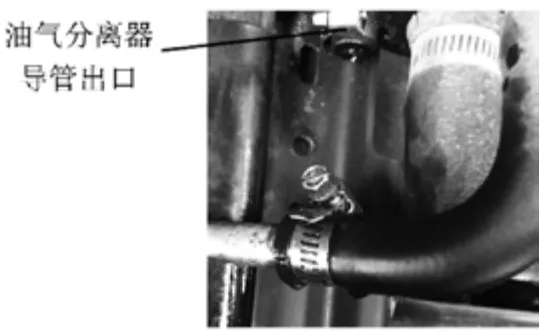

轉向油罐的油氣分離器一般位于油罐頂部,油氣分離結構一般分為擋板結構、螺旋離心結構和復合型結構[3]。本文所研究轉向油罐的原始油氣分離器為螺旋離心結構,主要由外殼、螺旋分離結構和導流管組成,如下圖2a)所示。油氣從分離器的下端入口1 進入到螺旋狀分離通道2 中,經過離心分離冷卻,冷卻的油滴順著螺旋通道回流到油罐內。剩余油氣經過結構頂部的導流管流出到出口3,通向大氣。

從原始油氣分離器結構分析,有以下幾個問題,一方面油氣分離通道過于狹窄,冷卻回流的油滴和新進入分離通道的油氣相遇,會將部分回流的油帶到導管入口,部分油滴直接排出,造成滴油故障。另一方面,因油氣進入分離器內初速較小,利用螺旋分離效果不顯著。油氣的分離路徑簡單,未設置多級隔板進行分級分離。

綜合以上問題,作者設計了兩種改進結構A 和結構B,詳見圖2b)和圖2c)。

改進結構A 設置了2 級隔板,進行較大直徑油氣的捕捉和油氣的分級分離,頂部隔板上方設計了迂回的分離腔體,用來分離小直徑的油滴,油氣經過小分離腔體的通氣孔通向大氣。

改進結構B 共設置了5 級隔板,通過優化油氣分離的路徑實現多級分層分離。最下方隔板設置了較大的油氣入口,然后向上逐級更改油氣的路徑,增加隔板捕捉油滴的幾率[4],經過四級分離后,分離后的油氣從最頂部兩個通氣孔中通向大氣。

圖2 油氣分離器CAD 結構

3 計算分析

3.1 計算分析模型

VOF 方法作為一種比較成熟的流場追蹤方法,可以實時觀察出口氣液兩相占比。空氣作為主相,油作為次相。三維模型由STAR-CCM+軟件建模,對油氣分離器的內表面進行提取。

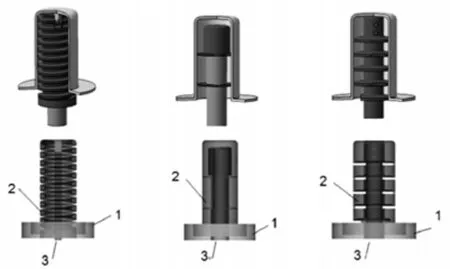

3.2 網格劃分及邊界條件

網格采用Trimmer,Prism Layer Mesher 模型,基本尺寸1mm,網格數16 萬。如圖3 所示。

邊界條件:

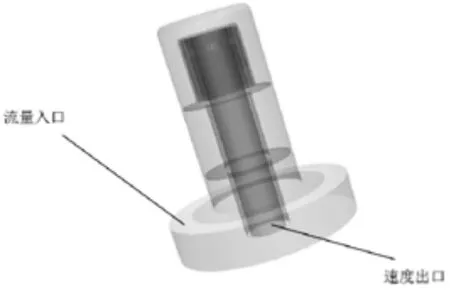

邊界設置如圖4 所示。 入口條件:流量入口,0.002kg/s,油氣體積占比1:1。 出口條件:速度出口,分離比例1.0。

圖3 網格劃分

圖4 油氣分離器網格劃分

4 CFD 結果分析

4.1 出口壓力將對比

表1 進出口壓降對比

改進結構A和改進結構B 相比原結構,壓降都大幅下降。改進結構A 壓力降最小,改進結構B 壓力降比原結構降低了70%。兩種結構都滿足油氣分離器的壓降要求。

4.2 流線及油相體積占比分布

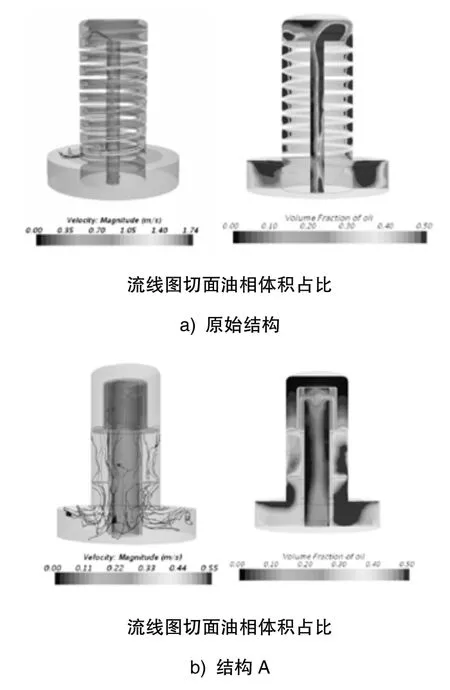

圖5 油氣分離器流線及油相體積占比分布

從圖5 中三種不同結構切面油相占比圖可以看出,原始結構中,油氣混合流體從入口到出口位置油相的占比都比較大,分離效果不顯著,且油相分布較集中,這樣在油氣管路中容易堆積油液,從而形成油路的堵塞,不利于油氣分離器工作。

結構A 整體分離效率比較高,在經過兩層擋板后,進入出口位置時,油相占比明細降低,大部分油相在分離器底部聚集。

結構B 油氣分離效率也比較高,經過5 級隔板,經過四級分離后,大部分油相在分離器底部聚集,經過分離的氣體由最頂部兩個通氣孔中通向大氣。

4.3 出口油氣占比對比

圖6 出口處油的體積占比分布云圖

從出口油相占比分布,也可以看出,原結構出口油相分布非常集中,結構A 和結構B 經過擋板,出口油相占比明顯降低。

結構A 與結構B 均能起到較好的油氣分離效果,但是結構A 由于側面及頂部間隙過小,加工有一定難度,工藝可行性不高,故最終確定結構B 方案作為油氣分離器的結構。

5 改進結構的對比驗證

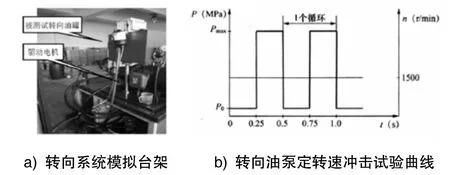

本文利用轉向系統臺架試驗來模擬在車輛實際使用過程中轉向油罐油氣分離器的分離情況,臺架搭建見圖7a)。轉向系統臺架由電機驅動轉向油泵,電機可控制泵的轉速在0~2000r/min 變化。負載閥代替轉向機,實現液壓系統轉向系統負載的變化,系統壓力可在0~15MPa 變化。將3 種油氣分離器的轉向油罐分別串入臺架,按圖7b)轉向油泵定轉速沖擊試驗[5]曲線進行10min 交變載荷對比測試。分離器出口前放1 張白色吸油紙,待試驗結束后觀察白紙上是否存在液壓油痕跡,由此判斷油氣分離器的分離效果。

圖7 油氣分離器的驗證

6 結論

(1)通過油氣分離的CFD 模擬分析,可以較為準確地計算出油氣分離器結構對油滴分離效率的影響,這為工程設計提供了可靠的理論依據,明確了設計方向;

(2)CFD 計算對比結果表明,隔板布置型式和油氣分 離的路徑對油氣分離器的分離效果有重要影響;

(3)利用轉向臺架簡單有效的評估油氣分離器分離效果,從而提高了油氣分離器的設計開發進度;

(4)選定改進結構B 作為最終設計方案,在后期整車試驗中也進一步驗證了油氣分離器的分離效率,驗證結果表明,改進結構B 滿足產品油氣分離要求。