淺析變速器潤滑油選擇對齒輪齒面膠合的影響

劉雪勇

(格特拉克(江西)傳動系統有限公司南昌工廠,江西 南昌 330013)

前言

隨著現代汽車行業的飛速發展,作為汽車的核心零部件之一的變速器,其使用壽命直接影響著整車的壽命;手動變速器主要依靠齒輪副傳遞動力,齒輪的壽命直接決定變速器的耐用程度。對于齒輪的齒面抗點蝕能力、齒根抗彎曲破壞的能力,研究者可以很好的通過計算預測。但是對于齒輪齒面是否膠合磨損,通常通過經驗進行主觀上的預測,再通過實際試驗模擬驗證,從而進行分析并得出結論。本文從實際試驗出發,探討變速器潤滑油的抗膠合磨損能力對變速器齒輪齒面膠合的影響。

1 齒輪齒面膠合原理

1.1 齒輪膠合現象

齒面膠合是一種常見的齒輪失效模式,其發生于齒輪持續運轉時,由于兩齒輪的相對滑動,在齒輪表面撕成非常平整磨損帶,這種現象就稱為齒面膠合,簡稱膠合。雖然齒輪膠合不會給變速器帶來立即失去動力的故障,但是隨著磨損的進一步加深,變速器會產生較大噪聲直到不可接受的異響,并且惡化成斷齒等耐久失效。

圖1 產生齒面膠合的齒輪

1.2 齒輪膠合發生原因

在高速重載的齒輪傳動中,往往因溫度升高,潤滑油的油膜被破壞,如下圖2、圖3、圖3 所示,接觸齒面產生很高的瞬時溫度,同時在很高的壓力下,齒面接觸處的潤滑油膜遭到剪切破壞,從而金屬表面直接進行摩擦,造成局部過熱、黏結在一起,齒面膠合后將產生強烈磨損。這是一個綜合的物理過程和化學反應過程。為了防止膠合,可采用黏度較大或抗膠合性能較好的潤滑油及提高齒面硬度與降低表面粗糙度等措施。

圖2 無載荷

圖3 有載荷,無潤滑,或油膜遭破壞

圖4 有載荷運動,同時存在油膜將金屬與金屬隔離

1.3 一般手動變速器潤滑油選擇原則

手動變速器油膜所能承受的單位壓力更大,除了要求具有良好的運動粘度、高低溫粘度穩定性,更重要的是要具備良好的極壓抗磨性、熱氧化安定性和抗腐蝕性能。

1.3.1 極壓抗磨性

潤滑油要求在較高的負荷下還能保持足夠的油膜厚度。潤滑油的粘度增加有利于承載能力的提高,但粘度過大會增加摩擦損失,所以汽車潤滑油中一般都加有極壓抗磨添加劑。

1.3.2 熱氧化安定性

潤滑油使油的粘度增加,生成油泥,影響油的流動;產生腐蝕性物質,加速金屬的腐蝕和銹蝕;生成的極性沉淀物會吸附極性添加劑;沉淀會使橡膠密封件老化變硬,也會覆蓋在零件表面,影響散熱。

1.3.3 抗腐蝕性能

汽車潤滑油中含有的極性添加劑會與零件表面金屬反 應生成有機膜,以防止在重負荷時油膜破裂引起擦傷,增加極壓性能。但極性添加劑又會造成銅或銅合金的腐蝕。所以要求汽車潤滑油有兼顧極壓性和抗腐蝕性的能力。

2 潤滑油選擇試驗研究

2.1 試驗設定

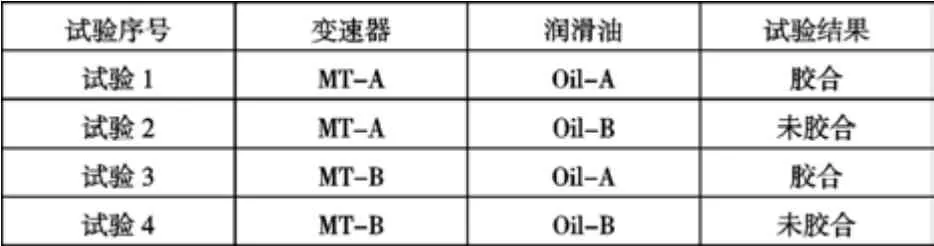

兩款不同的變速器,代號分別為MT-A、MT-B。

兩款不同的潤滑油,代號分別為Oil-A、Oil-B。

通過四種不同組合分別進行高溫高速試驗,如下表。

表1 四種試驗組合

2.2 試驗工況

表2 試驗工況設定

2.3 試驗結果

表3 試驗結果

圖5 未膠合齒輪,目測光滑

圖6 膠合齒輪,目測出現大面積“麻點”

2.4 試驗分析

通過速比換算,MT-A 的一檔線速度:5.95m/s,載荷1287Nm,齒輪壓力角20°;MT-B 的一檔線速度:6.55m/s,載荷1255Nm,齒輪壓力角20°,兩者受載相當。

潤滑油對比檢測分析:

FZG 齒輪試驗機法是以齒輪作為測試件,它對于測試各種極壓潤滑油是比較好的試驗方法。該方法是參照德國慕尼黑機械研究所研究的FZG 的試驗方法。其試驗裝置模型。試驗時,將一對直齒輪浸沒在試驗油池(約為1200mL)中,并開始加熱至90℃。試驗齒輪在1450r/mm 下運轉,所加負荷共分12 級(98~15680N)每級運行15min。在各級試驗結束時,檢查齒輪的膠合痕跡,并稱量齒輪質量,確定因磨損而失掉的金屬量。

表4 潤滑油對比檢測分析

從FZG 能力等級實測數據對比,Oil-B 的抗膠合磨損能 力明顯高于Oil-A。

3 結語

當齒輪副的圓周速度達到約6m/s 及以上時,變速器齒輪表面承受著非常大的載荷,這時齒輪副之間的油膜很容易遭到破壞,使齒面產生膠合,最終導致齒輪失效。合理的選擇極壓添加劑,提高潤滑油的抗剪切磨損能力,將大大提升變速器使用壽命,從而提高產品的市場競爭力。