汽車底盤整體合裝各擰緊工藝對(duì)比研究

熊凱,于樂翔,顧金龍,徐俊,陳智隆

(浙江吉利汽車實(shí)業(yè)有限公司,制造工廠中心總裝工程部,浙江 寧波 315000)

1 引言

為適應(yīng)汽車市場(chǎng)供給需求,避免后續(xù)產(chǎn)能不足問題發(fā)生,目前國(guó)內(nèi)汽車新建工廠在規(guī)劃建設(shè)階段前期,通常規(guī)劃生產(chǎn)節(jié)拍較高,但隨著生產(chǎn)節(jié)拍的提高,對(duì)設(shè)備、人員、工藝等隨之也會(huì)有相應(yīng)的提升要求,突破生產(chǎn)環(huán)節(jié)中的生產(chǎn)瓶頸即成為了關(guān)鍵問題。

乘用車底盤整體合裝工藝在總裝工藝中屬于較為重要的部分,所謂整體合裝即所有底盤零件,包含燃油箱、制動(dòng)&燃油管組、排氣、動(dòng)力總成、前后副車架、前后懸架系統(tǒng)、前后制動(dòng)系統(tǒng)等都此工序決定了產(chǎn)能提升的能力,就汽車行業(yè)來看,底盤合裝工藝不算是新興裝配工藝,早在數(shù)十年前德系、日系、美系品牌就已經(jīng)運(yùn)用到汽車生產(chǎn)制造中,近幾年也有很多國(guó)內(nèi)汽車品牌采用此項(xiàng)工藝技術(shù),底盤整體合裝工藝優(yōu)點(diǎn)是一致性較好,人機(jī)工程方面得到了較大優(yōu)化。

底盤合裝工藝中關(guān)鍵工序是擰緊部分,目前主流擰緊主要包括設(shè)備全自動(dòng)擰緊、托盤集成套筒自動(dòng)擰緊、半自動(dòng)擰緊。在高生產(chǎn)節(jié)拍工廠,哪種擰緊方式投資最優(yōu)化,性價(jià)比最高,本文將對(duì)這一問題進(jìn)行專題討論。

2 概述

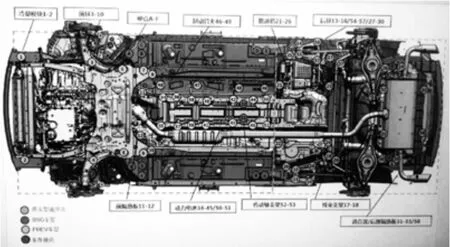

工廠規(guī)劃生產(chǎn)節(jié)拍60JPH,目前規(guī)劃生產(chǎn)A 車型的兩款配置(BSG &PHVE),安裝工藝采用底盤托盤整體合裝,第一步在擰緊臺(tái)工位由人員擺放好螺栓;第二步擰緊臺(tái)自動(dòng)輸送至大托盤底部;第三步擰緊臺(tái)舉升到位;第四步擰緊軸自動(dòng)完成螺栓擰緊。兩款配置車型底盤需自動(dòng)擰緊螺栓共58個(gè),其中前擰緊臺(tái)34 個(gè)、后擰緊臺(tái)24 個(gè),點(diǎn)位布局及不同配置螺栓數(shù)量。(詳見整車緊固點(diǎn)布局圖)

圖1 整車緊固點(diǎn)布局圖

BSG 車型在前拖臺(tái)處有32 個(gè)緊固點(diǎn),后拖臺(tái)上有18 個(gè)緊固點(diǎn),共50 個(gè)緊固點(diǎn)

PHEV 車型在前拖臺(tái)處有32 個(gè)緊固點(diǎn),后拖臺(tái)上24 個(gè)緊固點(diǎn),共56 個(gè)緊固點(diǎn)

3 制造能力分析

3.1 設(shè)備能力分析

通過與多家設(shè)備供應(yīng)商交流,擰緊臺(tái)運(yùn)行總周期大約在35-40 秒之間(包括進(jìn)入/上升/調(diào)整/擰緊/下降/返回過程)。

3.2 人員能力分析

依據(jù)IE 部門反饋及實(shí)車工時(shí)測(cè)量,人員擺放單個(gè)螺栓時(shí)間約2 秒,出于安全考慮,一個(gè)擰緊臺(tái)上最好同時(shí)不要超過2 個(gè)人擺放螺栓。(前后擰緊臺(tái)螺栓擺放時(shí)間對(duì)比表)

圖2 前后擰緊臺(tái)螺栓擺放時(shí)間對(duì)比表

前擰緊臺(tái)擺放螺栓人數(shù):生產(chǎn)節(jié)拍<45JPH,只需要2人即可完成所有螺栓的擺放;

生產(chǎn)節(jié)拍達(dá)到50JPH,需要3 人才可完成螺栓擺放;

生產(chǎn)節(jié)拍達(dá)到60JPH,需要5 人才可完成螺栓擺放。

后擰緊臺(tái)擺放螺栓人數(shù):生產(chǎn)節(jié)拍<60JPH,只需要2人即可完成所有螺栓的擺放;

生產(chǎn)節(jié)拍達(dá)到60JPH,需要3 人才可完成螺栓擺放。

總結(jié):因?yàn)樵O(shè)備所需時(shí)間固定不變,生產(chǎn)節(jié)拍越高,留給員工放螺栓的時(shí)間越短(例:30JPH 留給員工的時(shí)間有68秒,但60JPH,擺放螺栓只有14 秒的時(shí)間),最終只能提高擺放螺栓的人數(shù)來解決時(shí)間減少的影響。

4 擰緊工藝對(duì)比

4.1 設(shè)備全自動(dòng)擰緊概述

全部所有螺栓都擺放到自動(dòng)擰緊設(shè)備上,設(shè)備進(jìn)行一次緊固到位。

4.1.1 操作說明(前部32 個(gè)點(diǎn)、后部24 個(gè)點(diǎn))

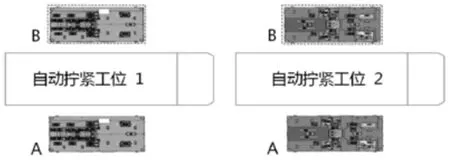

當(dāng)生產(chǎn)節(jié)拍>45JPH 時(shí),因?yàn)橐粋€(gè)工位上擺放螺栓的人數(shù)過多,存在安全風(fēng)險(xiǎn),所以需要在自動(dòng)擰緊工位另一側(cè),增加一套擰緊臺(tái),進(jìn)行交替擰緊,即為一臺(tái)車由A 組擰緊臺(tái)負(fù)責(zé)擰緊,后面一輛車由B 組擰緊臺(tái)負(fù)責(zé)擰緊,詳見圖3。

圖3 A&B 擰緊臺(tái)布置圖

自動(dòng)擰緊1A:人工擺放螺栓,擰緊臺(tái)至底盤擰緊(前副車架)

自動(dòng)擰緊2A:人工擺放螺栓,擰緊臺(tái)至底盤擰緊(后副車架)

自動(dòng)擰緊1B:人工擺放螺栓,擰緊臺(tái)至底盤擰緊(前副車架)

自動(dòng)擰緊2B:人工擺放螺栓,擰緊臺(tái)至底盤擰緊(后副車架)

A 面與B 面的擰緊臺(tái),分別對(duì)N 與N+1 臺(tái)車交替擰緊。

4.1.2 使用成本

新增一套前后擰緊臺(tái),這樣即使60JPH,單邊也只是30JPH 的情況,如此兩個(gè)分裝臺(tái)各需要2 個(gè)人擺放螺栓,雙班8 個(gè)人,人力運(yùn)營(yíng)成本80 萬/年。前擰緊設(shè)備總投資需要2424 萬元,后擰緊設(shè)備投資2168 萬元,設(shè)備總投資4592 萬元。

引入第二款車型同平臺(tái)的話,無需做更改,不同平臺(tái)車型只需費(fèi)用托盤,增加相應(yīng)支持,共計(jì)1900 萬元(95 套托盤×20 萬元)。

4.1.3 優(yōu)缺點(diǎn)

優(yōu)點(diǎn):操作節(jié)拍低,員工工作負(fù)荷低;

缺點(diǎn):費(fèi)用較高,多一套擰緊設(shè)備,多投資2000 多萬元。

4.2 設(shè)備半自動(dòng)擰緊概述

在底盤合裝后,先人工預(yù)緊一部分螺栓,如此減少了后續(xù)人員在制動(dòng)擰緊臺(tái)上擺放螺栓的數(shù)量,然后在自動(dòng)擰緊工位,人員擺放其余螺栓,最后由自動(dòng)擰緊設(shè)備把所有螺栓全部擰緊到位。

4.2.1 操作說明(前部32 個(gè)點(diǎn)、后部24 個(gè)點(diǎn))

依據(jù)IE 反饋及實(shí)車工時(shí)測(cè)量,預(yù)緊1 顆螺栓時(shí)間約10秒。

50JPH(65 秒)時(shí):前擰緊臺(tái)2 人可以擺放24 顆螺栓(25s),剩余8 顆,需要2 人提前工位預(yù)緊。后擰緊臺(tái)2 人,無剩余螺栓,無需人員提前預(yù)緊。

60JPH(54 秒)時(shí):前擰緊臺(tái)2 人可以擺放14 顆螺栓(14s),剩余18 顆,需要4 人提前工位預(yù)緊。后擰緊臺(tái)2 人,剩余10 顆,需要2 人提前工位預(yù)緊。(詳見人員布置圖)

圖4 人員布置圖

4.2.2 使用成本

50JPH(雙班):人工預(yù)緊4 人,前后自動(dòng)擰緊設(shè)備擺放螺栓8 人,人力運(yùn)營(yíng)成本120 萬/年。動(dòng)力工具數(shù)2 把,費(fèi)用20 萬元,擰緊設(shè)備總投資需要1212 萬元,后擰緊設(shè)備投資1084 萬元,設(shè)備總投資2316 萬元。

60JPH(雙班):人工預(yù)緊12 人,前后自動(dòng)擰緊設(shè)備擺放螺栓8 人,人力運(yùn)營(yíng)成本200 萬/年。動(dòng)力工具數(shù)6 把,費(fèi)用60 萬元,擰緊設(shè)備總投資需要1212 萬元,后擰緊設(shè)備投資1084 萬元,設(shè)備總投資2356 萬元。

引入第二款車型同平臺(tái)的話,無需做更改,不同平臺(tái)車型只需費(fèi)用托盤,增加相應(yīng)支持,共計(jì)1900 萬元(95 套托盤×20 萬元)。

4.2.3 優(yōu)缺點(diǎn)

優(yōu)點(diǎn):設(shè)備投資費(fèi)用低;

缺點(diǎn):預(yù)緊操作人員需通過托盤孔位觀察螺栓位置,視覺效果不佳。

4.3 托盤集成套筒自動(dòng)擰緊概述

目前托盤設(shè)計(jì)基礎(chǔ)上,托盤增加預(yù)埋套筒,在Pallet 分裝線將底盤螺栓預(yù)裝在托盤上,托盤輸送至自動(dòng)擰緊工位,再由自動(dòng)擰緊設(shè)備連接托盤底部的預(yù)埋套筒接桿,從而完成底盤螺栓自動(dòng)擰緊。

4.3.1 操作說明(前部32 個(gè)點(diǎn)、后部24 個(gè)點(diǎn))

因?yàn)榉盅b線是流動(dòng)的生產(chǎn)線,前2 個(gè)方案靜止?fàn)顟B(tài)下擺放螺栓狀態(tài)不同,根據(jù)IE 反饋及實(shí)車工時(shí)測(cè)量,在走動(dòng)擺放1 顆螺栓時(shí)間約2.5s。

節(jié)拍60JPH 時(shí):Pallet 線需新增2 人,擺放40 顆,剩余16 顆螺栓由其他現(xiàn)有工位裝配人員消化。

4.3.2 使用成本

60JPH(雙班):新增預(yù)防螺栓人員4 人,人力運(yùn)營(yíng)成本40 萬/年。一套托盤新增56 個(gè)轉(zhuǎn)接桿及螺栓預(yù)埋坑,新增10萬元,共95 套,增加費(fèi)用950 萬元,擰緊設(shè)備總投資需要1212 萬元,后擰緊設(shè)備投資1084 萬元,設(shè)備總投資3246 萬元。

引入第二款車型同平臺(tái)的話,無需做更改,不同平臺(tái)車型只需費(fèi)用托盤,增加相應(yīng)支持,共計(jì)38500 萬元(新增95套托盤×30 萬元+1000 萬元托盤庫)。

4.3.3 優(yōu)缺點(diǎn)

優(yōu)點(diǎn):人員運(yùn)營(yíng)成本低;

缺點(diǎn):托盤結(jié)構(gòu)復(fù)雜,新增其他平臺(tái)車型時(shí),不同平臺(tái)車無法使用同一套托盤,需增夠托盤以及增加托盤庫。

5 綜合對(duì)比分析

方案一(全自動(dòng)擰緊):>50JPH,人力運(yùn)營(yíng)成本80 萬/年,設(shè)備總投資4592 萬元,第一年總投資4672 萬元。

方案二(半自動(dòng)擰緊):50JPH,人力運(yùn)營(yíng)成本120 萬/年,設(shè)備總投資2316 萬元,第一年總投資2436 萬元。

60JPH,人力運(yùn)營(yíng)成本200 萬/年,設(shè)備總投資2356 萬元,第一年總投資2556 萬元。

方案三(集成套筒):>50JPH,人力運(yùn)營(yíng)成本40 萬/年,設(shè)備總投資3246 萬元,第一年總投資3286 萬元。

6 結(jié)語

方案一:無論在運(yùn)營(yíng)的人力成本還是設(shè)備一次投資,都不占優(yōu)。

方案二:一次投資最低,工廠如果運(yùn)行50JPH,方案二每年的運(yùn)營(yíng)加設(shè)備總成本超過方案一,需要19 年,超過方案三需11 年。工廠運(yùn)行60JPH,方案二每年的運(yùn)營(yíng)加設(shè)備總成本超過方案一,需要27 年,超過方案三需5 年。

方案三:每年的人力運(yùn)營(yíng)成本最低,廠如果運(yùn)行50JPH,方案三每年的運(yùn)營(yíng)加設(shè)備總成本超過方案一,需要8 年半。工廠運(yùn)行60JPH,方案三每年的運(yùn)營(yíng)加設(shè)備總成本超過方案一,需要4 年。但如果出現(xiàn)新不同平臺(tái)混線生產(chǎn),后期改造成本最高,最不精益。

因此在高節(jié)拍工廠,如果長(zhǎng)期只生產(chǎn)單一平臺(tái),推薦方案三(托盤集成套筒自動(dòng)擰緊);如此雖然一次性投資高,但人力運(yùn)營(yíng)成本最低。

如果工廠長(zhǎng)期多平臺(tái)混線,推薦方案二(半自動(dòng)擰緊),每年人力運(yùn)營(yíng)成本低,但設(shè)備改造費(fèi)用低,工廠總投資最低。