纖維素乙醇產業現狀及關鍵過程技術難點

田芳 李凡 袁敬偉 許克家 王康 王燦 叔謀 李義 佟毅 崔兆寧

摘? ? ? 要:目前生產燃料乙醇主要以糖質和淀粉質糧食為原料,隨著清潔能源需求增加和糧食短缺問題日益突出,因此研究以木質纖維素為原料的第二代燃料乙醇勢在必行。介紹了木質纖維素燃料乙醇國內外研究現狀和產業化現狀,從技術層面分析了纖維素乙醇研究及產業化過程中的主要技術難點,提出了目前研究認為可行的一些建議解決方案。

關? 鍵? 詞:生物燃料;纖維素乙醇;產業化現狀;技術難點;可行性方案

中圖分類號:TQ 914? ? ? ?文獻標識碼: A? ? ? ?文章編號: 1671-0460(2019)09-2051-06

Abstract: Biofuel ethanol refers to a green additive produced from biomass to improve the combustion performance of gasoline while reducing pollutant emission of automobile exhaust. At present, the fuel ethanol is mainly produced from saccharide and starch. However, the increasing demand for clean energy and food shortage become more and more serious, so it is imperative to study the second-generation fuel ethanol based on lignocellulose. In this paper, the research status and industrialization status of lignocellulosic fuel ethanol at home and abroad were introduced, the main technical difficulties in the industrialization of cellulose ethanol were analyzed, and some feasible solutions for the main technical difficulties were put forward.

Key words: Biofuel; Cellulosic ethanol; Industrialization; Technical difficulties; Feasibility plan

全球經濟快速增長帶動能源消耗大幅增加,不可再生化石燃料的減少及使用過程所帶來的一系列環境問題使得發展綠色可再生能源勢在必行。生物燃料乙醇主要是指以生物質為原料生產的體積濃度超過99%、辛烷值高達115的一種綠色燃料,與汽油按一定比例混合使用,可以作為汽油良好的增氧劑和調和劑,改善燃燒性能,同時減少汽車尾氣中顆粒沉淀物和二氧化碳等的排放[1]。全球當前燃料乙醇的生產主要是以糖質和淀粉質為原料,但隨著清潔能源需求的增加,以糧食為原料的燃料乙醇可能存在“與人爭糧、與糧爭地”問題,逐漸不具有經濟優勢[2,3],而以木質纖維素為原料的第二代燃料乙醇是解決這一問題的最佳途徑之一。

我國木質纖維素資源儲備豐富,據統計我國目前農作物秸稈總產量約為9億t[4,5],主要分布在東北地區、華北平原和長江中下游流域(河北、河南、山東、安徽、江蘇),此外,四川和廣西的纖維素資源也很豐富,因此我國具有在大部分區域發展纖維素乙醇的資源優勢[6,7]。并且國家政策引導到位,2017年9月我國十五部委聯合發布的《關于擴大生物燃料乙醇生產和推廣使用車用乙醇汽油的實施方案》提出,到2025年,力爭纖維素燃料乙醇實現規模化生產,先進技術、裝備和產業整體達到國際領先水平。但從目前纖維素乙醇生產工藝來看,在原料來源、預處理、酶解、發酵等關鍵過程尚有很多技術難題亟待解決,生產成本仍居高不下[8]。如果纖維素燃料乙醇能在技術經濟上取得突破,就不僅能為乙醇汽油產業的發展打開局面,也可為整個乙醇產業的發展帶來新機遇。

1? 纖維素乙醇發展現狀

1.1? 發達國家纖維素乙醇發展現狀

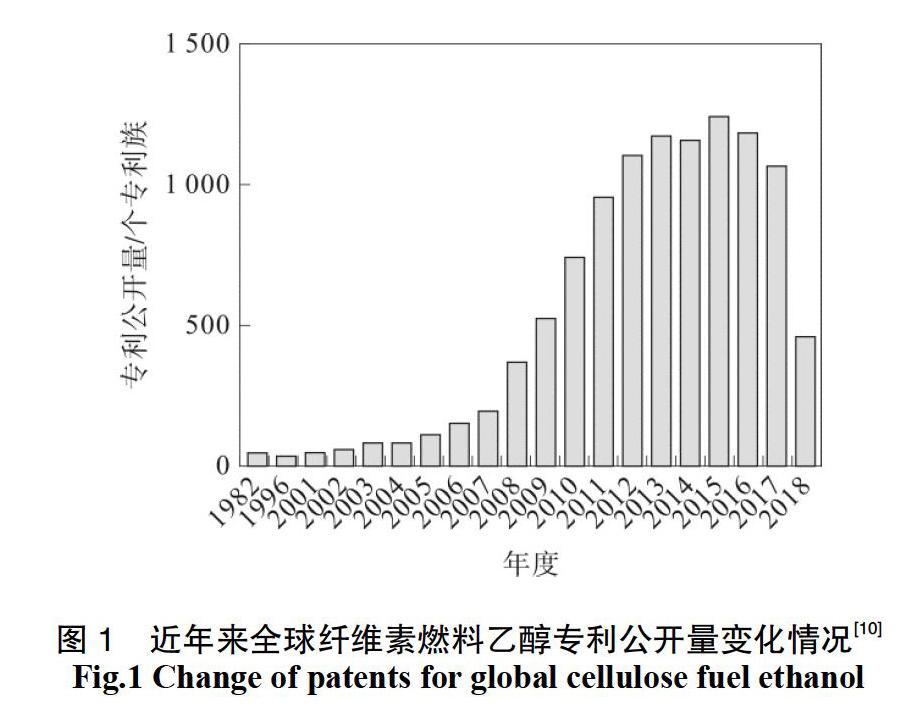

國際能源署預測,全球范圍內至2050年生物液體燃料使用量將占到交通運輸燃料的27%,纖維素類燃料乙醇將是主要的貢獻者[9]。從文獻報道關于纖維素乙醇的專利申請量來看,關于纖維素乙醇的研究熱度近年來也一直居高不下,專利申請數量呈上升趨勢,如圖1所示[10]。此可見,隨著全球環境問題日益突出,纖維素乙醇生產技術將成為研究熱點,目前,全球已有數十個國家推行纖維素乙醇,美國、巴西、德國、中國居前列[11]。

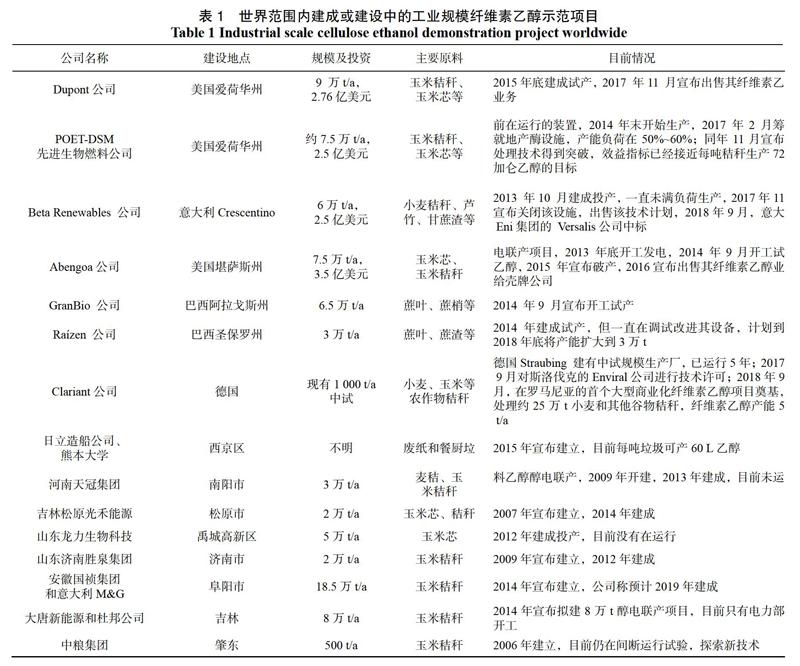

美國是世界領先的纖維素乙醇生產與使用國,對纖維素乙醇在政策、資金和研發方面的投入力度都很大。2013年起,美國開始著手建立3個大型纖維素乙醇廠,其生產規模均達到7萬t/a以上,具體如表1所示。其中最大的生產裝置是由杜邦公司2015年在美國愛荷華州建立的纖維素乙醇廠,以農業秸稈等為原料,年產可達9萬t/a,但遺憾的是該裝置自建成以來一直沒有達到其預期經濟目標,2017年11月,該項目停產,杜邦公司同時也宣布出售該項目。實質上受到2014年國際原油價格暴跌的影響,美國纖維素乙醇大規模產業化進程受到了嚴重打擊,大部分工廠目前都處于停產狀態,2016年美國預計自己的纖維素乙醇產能目標將達到85萬t/a,實際上到年底總生產能力僅為35萬t。目前僅有DSM公司投產建立的位于愛荷華州的纖維素乙醇廠處于運行狀態,該裝置以玉米秸稈和玉米芯為原料,目前采用稀酸蒸汽爆破預處理技術和五碳糖/六碳糖共發酵技術,該公司于2017年開始籌建就地酶生產系統且宣布在技術方面取得重大突破 [12]。

巴西也是燃料乙醇生產大國,其對纖維素乙醇的研究傾向于以其本地特產原料甘蔗葉和渣為原料, 巴西Petrobras公司建立了巴西首個纖維素乙醇廠,并且規劃在2015 年至2020 年間進行大規模擴產,但是受到原油價格的影響,目前并沒有看到該公司新建項目投產。巴西GranBio 公司在2014年建成并投產了一座年產6.5萬t的纖維素乙醇廠,這是巴西目前最大規模的工廠。且最新報道稱[13],巴西Raizen 公司2018年投產了3萬t/a以甘蔗為原料的酒精裝置,并宣稱要建第二條生產線。作為長期戰略,到2024 年該公司要再建7~8個與一代甘蔗酒精相配套的纖維素乙醇廠,新的設計要利用更高效的酶,通過規模化生產實現節能降耗。總的來說,由于原料的優勢,巴西纖維素乙醇產業目前發展相對順利。

意大利是歐洲第一個使用纖維素生物燃料的國家,2013年意大利建成第一座纖維素乙醇廠,以秸稈和蘆竹等木質纖維素為原料生產乙醇,同時利用剩余的木素發電,但是該醇電聯產裝置一直未達到穩定運行,并于2017年宣布暫時停產并出售其技術2018年9月26日,意大利油氣公司Eni集團的 Versalis公司在競標中拿下該項目[14]。

盡管全世界纖維素乙醇的產能擴張都處于停滯階段,但德國Clariant公司則宣布,經過在德國Straubing的千噸級中試工廠5年連續試生產運行,該公司已在多項關鍵工藝取得技術性突破,2017年9月Clariant對斯洛伐克的Enviral公司進行技術許可,宣布公司在提高 sunliquid?技術的商業吸引力的進程中邁出關鍵一步,并將在斯洛伐克建設一座5萬t級的纖維素乙醇示范工廠。2018年9月,Clariant在羅馬尼亞的首個大型商業化纖維素乙醇項目奠基,年處理約25萬t小麥和其他谷物秸稈,纖維素乙醇產能5萬t/a。日本也另辟蹊徑,以廢紙和餐廚垃圾為原料生產酒精,2015年日本在京都市建成一座以殘余垃圾和廢棄物為原料的生產乙醇的裝置,該設備能自動分解垃圾、添加酶和酵母,轉化時間為72~96 h,每噸垃圾可產生60 L乙醇,剩余殘渣繼續用于制造甲烷[15]。

1.2? 國內纖維素燃料乙醇發展現狀

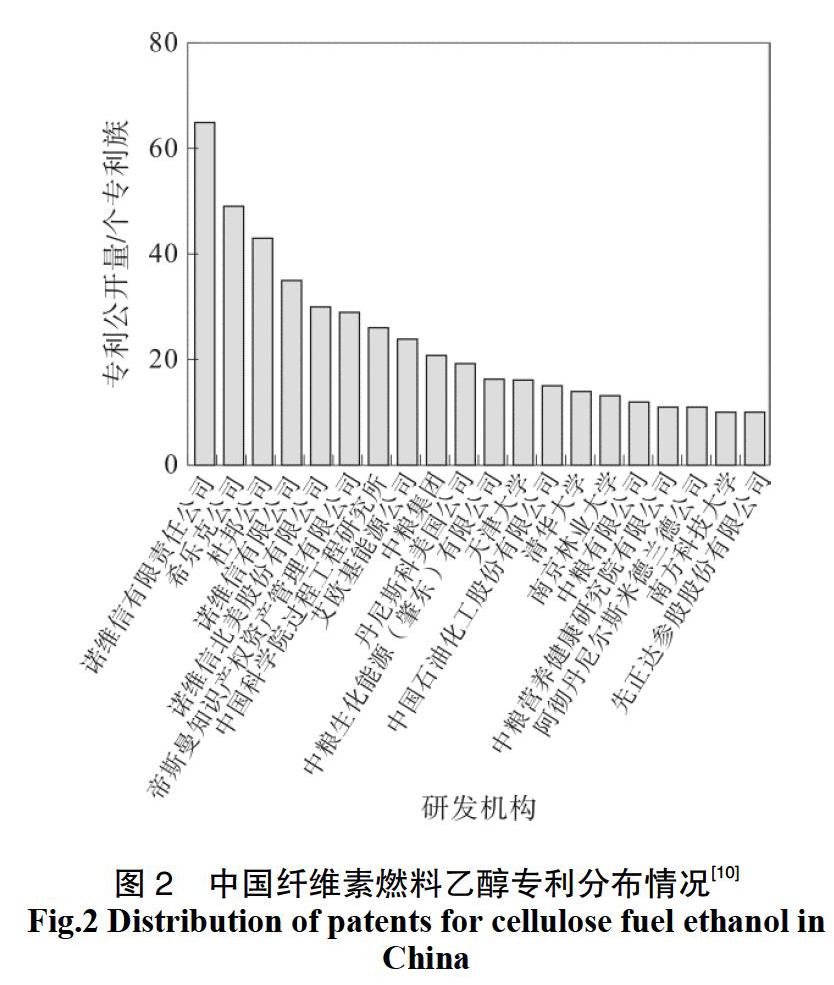

國內雖然秸稈資源儲備豐富,但纖維素乙醇的發展起步較晚,與國外差距較大,且在技術方面仍存在很多瓶頸問題,因此產業化過程艱難。首先從技術方面來看,盡管我們已經過了十多年的探索,但技術與國外的差距還是很明顯。如圖2所示,目前在我國專利申請數量排在前幾位的都不是國內的公司[10],申請專利數最多的是丹麥諾維信公司。國內公司與科研院所申請專利較多的有中糧集團、中科院過程所與天津大學等,但與國外公司相比,我們自主擁有的專利技術數量很少,這也從一方面反映了我們在纖維素乙醇領域掌握的技術有限,核心的酶與工程化菌株還是主要依靠進口。其次從產業化進度和規模來看,目前國內有6個建成或計劃建設的大型纖維素燃料乙醇項目,如表1所示,受到國際大環境的影響這些裝置目前基本屬于停產狀態。

2006年中糧集團與中石化、諾維信聯合在肇東市建立了500 t/a的中試生產裝置,開始積極探索用玉米秸稈生產纖維素乙醇技術,目前該中試設備仍在間斷運行,經過多年試驗,中糧集團已經擁有整套的先進纖維素乙醇生產技術,但目前也沒有著手建立大型項目。山東龍力生物是目前唯一獲得國家批復可以生產纖維素燃料乙醇的企業,2012年,龍力生物建立了當時中國最大的纖維素乙醇廠,最多可年產5萬t酒精,但遺憾的是該裝置目前也處于停運狀態。其余國內在建或已經建立的纖維素乙醇項目也都處于停產狀態或者從未開工,河南天冠集團在南陽建立的3萬t/a醇電聯產項目自建成以來從未運行,其他幾家與國外公司合資建立的工廠也沒有開工[16]。

2? 纖維素乙醇關鍵過程技術難點

2.1? 纖維素乙醇關鍵過程

用木質纖維素原料生產乙醇,主要是利用木質纖維素經過預處理產生半纖維素和纖維素,后酶解產生可發酵糖發酵生產乙醇,然后通過一定的分離提純手段獲得合格產品。纖維素乙醇生產工藝主要包括原料收儲運、原料預處理、酶解、水解糖發酵、乙醇產品脫水精制和污水處理幾個單元,主流工藝流程簡圖如圖3所示。

2.2? 關鍵過程技術難點

2.2.1? 原料來源不穩定

目前用于乙醇生產的木質纖維素主要來源于農作物秸稈,但秸稈種類繁多、性狀不一,分布分散,收獲具有季節性,因此秸稈的收集、儲存和運輸費用約占乙醇生產成本的三分之一。且秸稈易燃易潮易發霉,長期儲存需要做好防雨、防潮、防火和防雷等設施建設,日常還需要進行必要的維護和管理。因此秸稈收、儲、運是秸稈大規模能源化利用的一大瓶頸,構建合理的秸稈收儲運體系對纖維素燃料乙醇連續化生產至關重要[17]。

2.2.2? 預處理工藝復雜,收率低

預處理過程相當于整個纖維素乙醇生產的龍頭單元,預處理技術不僅對其過程本身有影響,還幾乎間接控制著其他所有操作過程,高水平的預處理技術能夠降低昂貴酶制劑的用量,減少酶抑制物和酵母抑制物的生成,提高酶解速率和發酵水平[18]。

但木質纖維素生物結構緊密復雜,具有強烈的抗降解性,需要經過特殊物理化學方法處理來將木質纖維素的結構打開,降低聚合度和結晶度,增加物料的比表面積。一般的預處理方式有化學法,物理法、生物法及物理化學結合法等[19]。但單一的方法成本很高且處理效果不好,僅有物理化學結合法處理效果較好且經濟可行,是目前使用較多的預處理方法,主要物理化學法有研磨后酸堿分解、稀酸/堿蒸汽爆破、亞硫酸鹽蒸煮法等。蒸汽爆破目前是應用最廣泛也是效果較好的預處理方式,通常與化學試劑(硫酸、氨水等)結合使預處理發揮更好效果[20]。幾種常見的預處理法及主要工藝指標如表2所示[21]。從工業應用的角度來分析,僅有稀酸蒸爆預處理、中性蒸爆預處理及氨爆預處理等少數幾種方法具有工業化的可行性,但處理過程及其復雜 、能耗巨大且收率較低,開發簡捷低耗的預處理方法仍迫在眉睫。

2.2.3? 酶解成本高

經過預處理后纖維素原料先需要被纖維素酶水解成可發酵糖,再通過酵母等發酵微生物代謝生產乙醇,纖維素酶解纖維素生產乙醇行業成本最高的單元操作。首先,木質纖維素固體基質物性引起的組分基質效應、纖維素酶吸附效應、水束縛效應、抑制物效應等,造成體系傳質、傳熱和反應特性改變,能耗增加、反應效率降低,使得纖維素乙醇酶解和發酵過程的控制和放大存在很大難度。其次,纖維素酶的成本居高不下,水解過程需要使用大量昂貴的專用酶制劑,由生產實踐數據可知,酶制劑是整個生產成本的重中之重,占比高達30%~50%,遠高于糧食乙醇5%~10%的水平[22]。因此酶制劑成本已成為纖維素乙醇技術突破的關鍵,掌握了酶核心生產技術,就等于控制了未來產業鏈的上游高端。因此世界各國都在積極研究降低纖維素酶的生產成本,諾維信是當前世界范圍內纖維素酶技術的主要擁有者,但仍沒有辦法將酶制劑成本降到可接受范圍內。

2.2.4? 高效工程菌選育難

目前,用酵母進行發酵生產乙醇主要有以下幾個問題:

① 釀酒酵母厭氧擴培和生長受預處理副產物抑制;

② 酵母不能利用半纖維素水解產生的戊糖;

③ 釀酒酵母在高溫條件下發酵性能不好;

④ 釀酒酵母的活性受產物乙醇抑制。

因此,各相關企業都在致力于培育出能夠耐受各種抑制物、全面利用酶水解液中的各種難發酵性糖生成高濃度乙醇的代謝工程菌株,并構建相應的酶解發酵工藝。研究發現添加亞精胺能夠增強酵母對水解抑制物的耐受性,通過表達亞精胺合成途徑中的關鍵基因spe3,敲除oaz1和tpo1,可以提高酵母對乙酸的耐受性[23],通過表達泛素連接酶Rsp5的多種基因可以獲得耐高溫重組酵母菌株[24]。但是,關于高效工程酵母的選育仍是研究熱點,目前仍沒有一種菌株是高效完美的。

3? 纖維素乙醇發展建議

3.1? 農業綜合服務模式

通過為訂單關系的農業種植者農資和技術服務,與農業種植者建立緊密合作關系,將訂單區域耕地產出的玉米及秸稈全部納入訂單范圍,農業種植者獲得玉米全作物的增收效果,而企業獲得產量有保障的玉米及秸稈原料,用于生產生物燃料乙醇,實現雙贏。同時企業也可采用“農戶+基站+工廠”方式自主向非訂單的周邊農戶收集秸稈[17],從而實現原料的穩定供應。

3.2? 醇電聯產

由于纖維素乙醇生產過程需要將纖維素進行高強度預處理來破壞纖維素結構,導致生產過程中的電耗較高,約200 kW·h/t。同時也是由于木質纖維素組分復雜,并不是所有組分都可以利用,纖維素乙醇生產過程中會產生大量的固體殘余物物和廢水,而廢水處理過程也會產生可燃氣和淤泥。這些生物質燃燒釋放出大量的熱可以利用發電機轉化成蒸汽和電力,相當于每噸纖維素乙醇發電700~800 kW·h,這些電量除滿足纖維素乙醇生產本身的需要外,還可以作為商品電向電網出售。

3.3? 建立酶就地生產系統

改變纖維素酶的生產模式是纖維素酶生產成本的有效途徑之一,把纖維素酶生產過程整合進纖維素乙醇工廠中去,利用工廠內預處理的產物或者廉價的制漿造紙黑液作為產酶菌株培養基[15],產酶結束后酶和培養基可以直接加到酒精發酵體系內,可以省去不必要的分離純化過程,減少運輸成本。這種集成生產模式可以將用酶成本從總成本的約30%降低到10%左右[22],同時可提高企業的自主研發創新性,不再過分依賴酶制劑供應商。同時企業可自主開發適用于就地生產酶的工程菌株,或通過基因改造使釀酒酵母能夠合成部分纖維素酶系中缺少的組分,從而實現酶解和發酵雙贏。通過不斷積累探索,企業也可將核心技術真正掌握在自己手中。

4? 結束語

從能源綠色可持續發展角度來看,纖維素乙醇有可能成為未來生物燃料乙醇工業的主要貢獻者。世界各國為突出可再生能源在能源供應中的主體地位,紛紛制定相關政策,如《全面能源戰略》、《2050 能源技術路線圖》等等,但總體而言,纖維素乙醇的商業化仍然有很長一段路需要走。國內要想盡快實現纖維素乙醇的工業化生產,還需要從技術上實現突破。結合纖維素乙醇生產工藝關鍵技術難點,從原料角度揭示其物理化學本征特性,深入解析抑制效應、傳質效率和流體力學性質變化等限制因素,突破高效低成本的原料預處理技術;開拓就地酶生產系統,開發出低成本高水解性能的纖維素降解酶系和酶解工藝,利用基因工程配合選育能夠全面利用水解液中各種糖分的高效工程菌株。目前正在生產糧食乙醇的企業也可以將一代二代乙醇廠組合共建,共享部分工業基礎設施同時應用醇電聯產,實現提質增效,共推生物質燃料乙醇健康發展。

參考文獻:

[1]曹運齊,劉云云,胡南江,等. 燃料乙醇的發展現狀分析及前景展望[J]. 生物技術通報, 2019, 35(4): 163-170.

[2]ZABED H, SAHU JN, SUELY A, et al. Bioethanol production from renewable sources:Current perspectives and technological progress[J]. Renewable and Sustainable Energy Reviews, 2017,71(5):475-501.

[3]劉賀, 朱家慶, 縱秋瑾, 等. 生物質轉化工程釀酒酵母的研究進展[J]. 生物技術通報, 2017, 33(1): 93-98.

[4]謝光輝,王曉玉,任蘭天. 中國作物秸稈資源評估研究現狀[J]. 生物工程學報,2010,26(7):855-863.

[5]王亞靜,畢于運,高春雨. 中國秸稈資源可收集利用量及其適宜性評價[J]. 中國農業科學,2010,43(9):1852-1859.