焦化汽油和焦化液化氣混合加氫生產乙烯裂解料技術的工業應用

師彥俊 祁文博

摘? ? ? 要:介紹了60萬t/a焦化汽油和焦化液化氣混合加氫技術在中國石化某煉化公司的應用。工業裝置實際運行結果表明,以焦化汽油和焦化液化氣為原料,在脫二烯烴催化劑CB-206和專用催化劑NT-105的催化作用下,能夠生產出烯烴≯1.0%(wt)的精制液化氣和溴價≯2.5 gBr/100g的精制石腦油,且產品性質穩定,操作條件成熟,具有很好的推廣價值。

關? 鍵? 詞:焦化汽油;液化氣;加氫;乙烯原料

中圖分類號:TE 624? ? ? ?文獻標識碼: A? ? ? ?文章編號: 1671-0460(2019)10-2382-03

Abstract: The application of a mixed hydrogenation technology for treating coking gasoline and coking liquefied gas at 600 kt/a in Sinopec refining and chemical company was introduced. When coking gasoline and coking liquefied gas are used as the raw materials, the industrial plants can produce 1.0%(wt) olefin oxime refined liquefied gas and 2.5 gBr/100g refined naphtha using the dediolefin catalyst(CB-206) and special catalyst (NT-105). The products are stable in nature, operating conditions are mature, so the process has a certain promotion value.

Key words: Coking gasoline; Liquefied gas; Hydrogenation; Ethylene feed

目前,焦化汽油單獨加氫,由于二烯烴含量較高,對裝置運行周期影響較大[1],而焦化液化氣中二烯烴一般為焦化汽油的10%以下,焦化汽油和焦化液化氣混合加氫可以降低混合原料中的二烯烴含量,有利于裝置的長周期運行。針對上述情況,中國石化某煉化公司采用中國石化大連石油化工研究院的焦化汽油和焦化液化氣混合加氫技術及專有催化劑,利用焦化液化氣加氫起始反應溫度低的特點,顯著降低預加氫保護反應器的溫度,有效克服了焦化汽油單獨加氫因預加氫保護反應器溫度高、二烯烴結焦傾向嚴重、反應器壓降快速上升、運行周期短等問題;用焦化汽油汽化潛熱和熱容大的特點,通過向液化氣加氫體系增加液相組分,有效解決了液化氣單獨加氫因放熱量大、放熱集中在反應器上部[2],催化劑床層局部快速結焦等問題。此技術的成功工業應用,實現了裝置的穩定性運行,拓展了乙烯原料來源,顯著提高了經濟效益[3-5]。

1? 混合加氫工藝技術方案

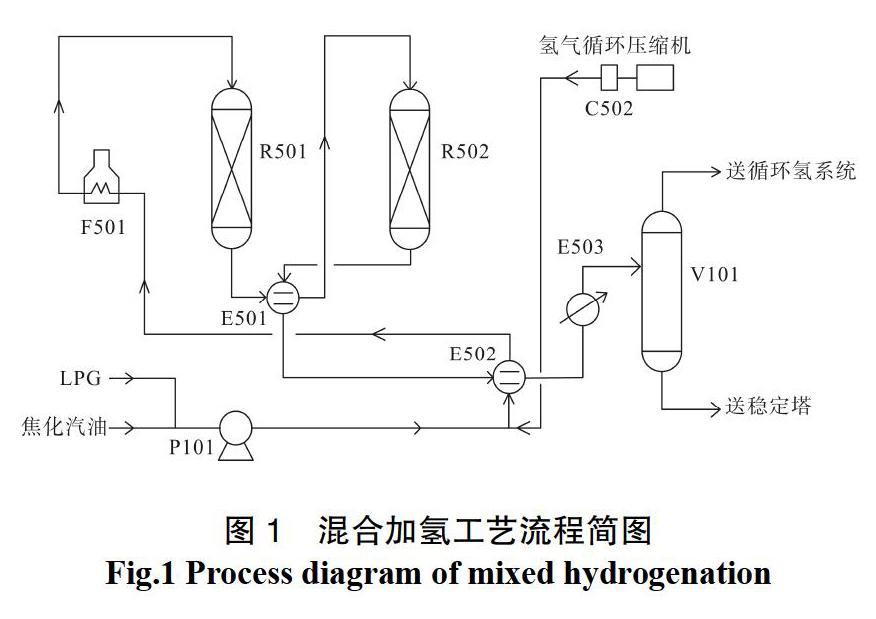

該技術主要工藝路線為:焦化液化氣和焦化汽油進入原料緩沖罐混合,通過進料泵升壓至一定壓力,與來自循環氫壓縮機的氫氣混合,在換熱器升溫后進入預加氫保護反應器,加氫脫除二烯烴后進換熱器升溫,再進入加氫主反應器,加氫飽和烯烴及脫除硫、氮、氧等非烴化合物。后續工藝進入高低壓分離器和穩定脫硫系統,得到精制液化氣和精制石腦油。具體流程見圖1所示。

2? 工業應用

2014年10月,采用中國石化大連石油化工研究院的焦化汽油和焦化液化氣混合加氫技術及專用催化劑,在中國石化某煉化公司的60萬t/a焦化汽油和焦化液化氣混合加氫裝置上成功地進行了工業應用,并進行了兩次標定。其中2017年2月進行了為期4 d的標定,考察首次大修開工后的運行狀況、產品質量以及裝置負荷是否達到設計要求,通過標定確定裝置的實際生產能力,為優化生產提供了基礎數據。

2.1? 催化劑的選用

焦化汽油和液化氣混合加氫裝置預保護反應器使用的催化劑是脫二烯烴專用催化劑CB-206,在2016年停工檢修期間,催化劑全部更換為新劑,更換后運行至今催化劑性能平穩。主反應器R502使用加氫專用催化劑NT-105,該催化劑于2014年10月投用,運行至今催化劑性能平穩。

2.2? 原料組成

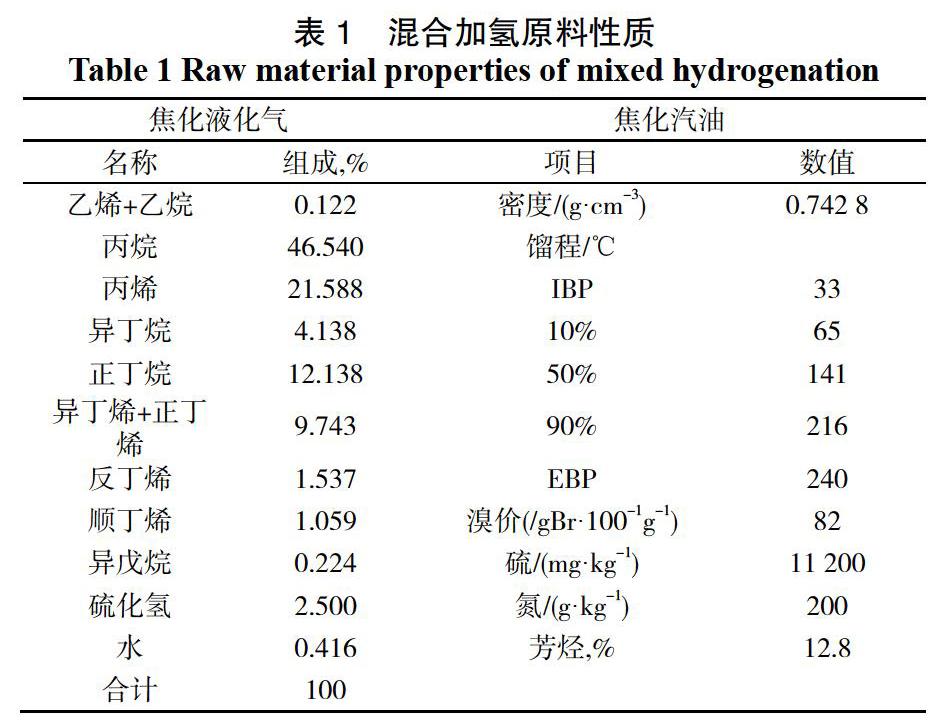

混合加氫裝置標定期間,進料中焦化汽油和液化氣質量比例4.96:1~6.48:1(設計值為2.85∶1),液化氣加工量維持10 t/h(設計值17.5 t/h),標定第一天、第二天汽油加工量為50 t/h,標定第三天汽油加工量提至61 t/h(設計值50 t/h),精制石腦油循環7.5 t/h,負荷90%~104.6%。原料組成見表1和表2。

2.3? 裝置操作條件

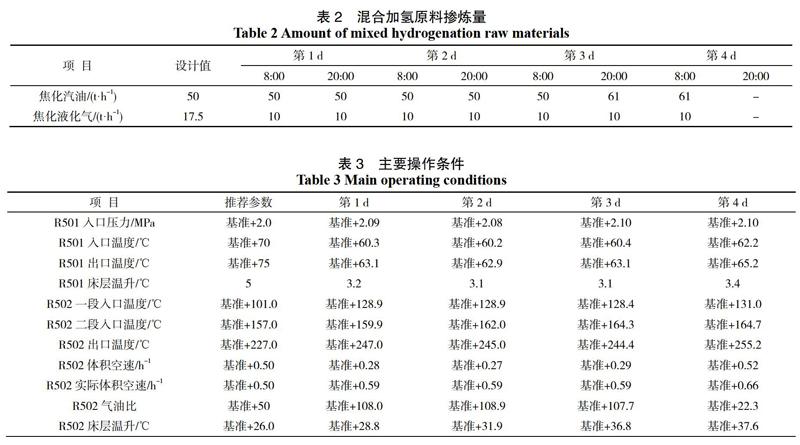

裝置標定期間的主要操作條件及中國石化大連石油化工研究院推薦操作條件(初期工況)見表3。

預保護反應器R501入口溫度設計值為(基準+65)℃,設計床層溫升為4 ℃,標定期間床層溫升在3.1~3.2 ℃之間,化驗分析預反餾出物二烯烴含量在0.04%,運行過程中E501殼程壓降未見增加,說明在0.04%二烯烴含量下未影響后續換熱器的運行,為保證長周期運行,逐步將R501入口溫度提升至(基準+68)℃,預反流出物二烯烴含量降至0.01%。

由于混合加氫焦化液化氣與焦氣汽油摻煉比例偏離設計值,通過調整反應器溫度,確保床層溫升及產品質量可控。設計工況為,焦化汽油50 t/h,焦化液化氣17.5 t/h,輕烴瓦斯凝液7.5 t/h。標定前兩天,焦化汽油50 t/h,焦氣液化氣10 t/h,精制石腦油15 t/h,用精制石腦油替代輕烴瓦斯凝液及不足的液化氣,因摻煉的液化氣較少,主反應器R502上床層放熱量不足,操作上提升R502一段入口溫度至(基準+128)℃,使一段溫升在45~50 ℃之間,二段床層溫升在80~85 ℃之間,反應器出口溫度在(基準+245)℃左右,溫度安全可控,同時產品質量合格。

2.4? 混合加氫裝置操作條件

混合加氫裝置主要產品為精制液化氣和精制石腦油,標定期間的精制石腦油和精制液化氣分析結果見表4和表5。

表4分析說明,原料焦化汽油的溴價、硫含量、氮含量、焦化汽油干點均小于設計值。

從表4和表5可以看出,通過優化裝置原料、提高反應溫度、提高平均床層溫度、優化穩定塔參數等相關操作,混合加氫單元產品都能達到預期的標定目標,其中精制石腦油溴價≯2.5 gBr/100g,硫含量≯10 mg/kg,精制液化氣烯烴含量≯1.0%,硫含量≯10 mg/m3,說明烯烴飽和反應和脫硫反應完全,反應深度達到要求。

3? 結 論

(1)工業應用結果表明以焦化汽油和焦化液化氣為原料進行加氫,在壓力(基準+1.5)MPa~(基準+2.2)MPa、入口溫度(基準+110)℃~(基準+150)℃的條件下,加氫后焦化液化氣中烯烴含量≯1.0%,精制石腦油溴價≯2.5 gBr/100g,硫含量≯10 mg/kg,加氫后產物達到產品要求指標。

(2)對焦化汽油加氫而言,混合加氫工藝,焦化液化氣對焦化汽油中的二烯烴有很好的稀釋作用,緩解了二烯烴結焦問題,并相對延長催化劑的運行周期。

(3)焦化汽油和焦化液化氣混合加氫技術是可行的。該項技術的工業應用,為企業搞好煉廠氣的綜合利用,提高裝置運行的經濟性,提供了一條有效的選擇途徑,拓展了乙烯原料來源。

參考文獻:

[1]李立權. 焦化汽油單獨加氫技術工程化的問題及對策[J]. 煉油技術與工程,2012,42(1):14-20.

[2]方向晨,艾撫賓,等. 液化氣加氫反應動力學研究[J],石油化工,2013,42(3):399-403.

[3]喬凱,方向晨,艾撫賓. 液化石油氣加氫生產乙烯裂解料的方法:中國專利,201010513951[P].2012-05-16.

[4]艾撫賓,喬凱,方向晨,等. 液化氣加氫熱力學的研究[J]. 石油化工高等學校學報,2013,26(1):29-32.

[5]祁文博,艾撫賓,等. 焦化干氣加氫熱力學研究及其工業應用[J]. 當代石油石化,2016,24 (11):20-24.