基于ANSYS的連接件隨機振動疲勞壽命分析及優化設計

白永明,邱恩舉,王宏建

(1.無錫工藝職業技術學院,江蘇 宜興 214206;2.中航工業金城南京機電液壓工程研究中心,南京 211102)

隨機振動是引起產品損壞的主要環境因素之一,一般產品工作時的實際振動環境為隨機振動。為了保證軍品產品的質量,國軍標及主機技術協議中均規定所有產品必須通過振動試驗,驗證其在振動環境下的工作情況,是否滿足預定壽命要求。國軍標及主機規定的振動試驗方式多為隨機振動試驗。

常規的機械產品(包括軍品)設計方法是,根據工程經驗進行產品的初步設計,完成后將產品按照相關標準、規定進行隨機振動試驗,若產品不能通過振動試驗,則針對產品進行強化(通常做法是強化薄弱處)處理,再進行試驗,如此反復直至產品通過振動試驗。

此設計方法存在著較大的局限性,更多的是依靠設計人員的經驗對薄弱環節進行強化處理,缺乏理論依據,難以做到一步到位,存在著反復優化的情況,甚至還存在著過度優化、無用優化的情況。以航空產品的設計為例,采用經驗法增強產品薄弱部位的尺寸或厚度,雖然產品最終能通過振動試驗,但可能會導致質量增加較多。這對于航空產品的應用來說不利,因為航空產品則要求盡可能減輕質量。

隨著科技的進步和對產品預研周期要求,在新機型的研制中,主機對產品的振動要求越來越高,給出的研制周期越來越短。若再按上述先設計再試驗的方法進行設計,一旦出現多次反復,就會影響產品的研制、按時交付。因此必須尋找更高效的設計方法。

1 產品隨機振動試驗

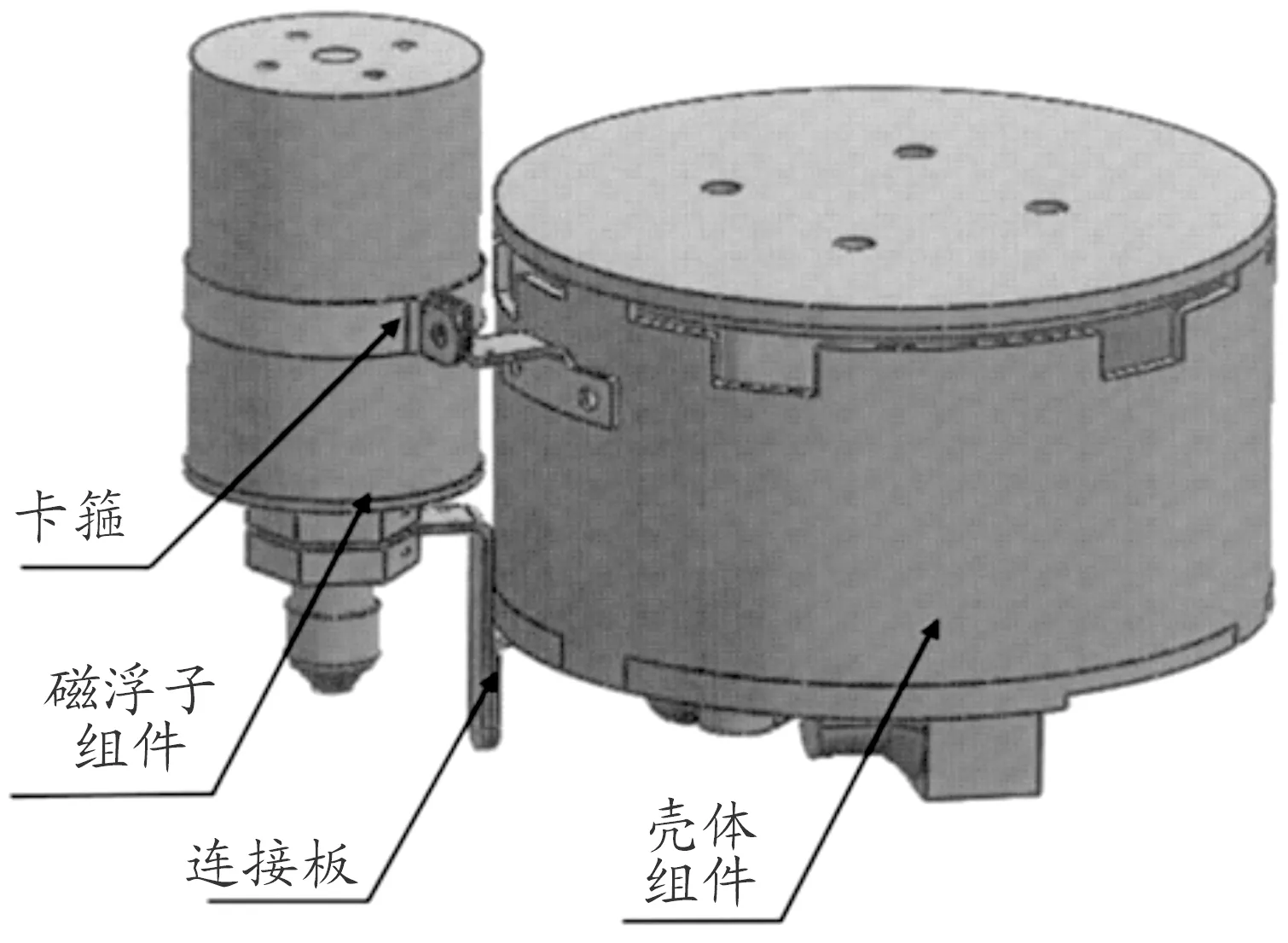

以航空軍品產品-油面控制器(圖1)為例,產品的主體為磁浮子組件和殼體組件。

圖1 油面控制器

磁浮子組件通過連接板、卡箍連接到產品殼體組件上。主體主要為鋁合金,卡箍、連接板為不銹鋼1Cr18Ni9(S30210)。

按常規傳統設計方法完成產品的初步設計,設計主要是參照經驗和靜態條件滿足靜強度要求,其他諸如疲勞強度則通過隨機振動試驗驗證。

根據客戶需求,需對產品的結構和裝配進行調整,采用如圖2的裝配結構形式。各部件仍采用原設計。

裝配后的產品進行隨機振動疲勞試驗,是在電振動臺上進行。電振動臺的輸入信號為功率譜密度,常用的功率譜密度有位移功率譜密度、速度功率譜密度、加速度功率譜密度、力功率譜密度等形式。

按GJB150.16A—2009《軍用設備環境試驗方法》的振動試驗中對產品在使用的振動環境和產品技術規范,要求產品進行X、Y、Z3個方向進行隨機振動試驗,每個方向6 h,耗時長,試驗成本高。國軍標及主機技術協議給出的功率譜密度主要采用加速度功率譜密度。根據產品的實際工況,制定振動試驗曲線(加速度功率譜密度),如圖3所示。

圖2 改進裝配結構示意圖

圖3 振動試驗曲線(加速度功率譜密度)

經過隨機振動試驗,在規定的時間內,兩主件間的連接板發生斷裂(如圖4),產品沒有通過振動試驗。從產品連接板的斷裂失效來看,材料沒有發生塑性變形,斷口能對合在一起,斷口有疲勞源、裂紋擴展區和最后斷裂區3部分,可以判斷是由于在隨機振動下產生疲勞累計損傷所致[1]。

圖4 連接板斷裂圖

因此,需要對連接板進行重新設計。通常做法是增大薄弱處的尺寸或厚度,然后再進行隨機振動試驗直至通過試驗為止。這樣的設計方法存在反復,耗時長,而且很難做到精準。

雖然隨機振動引起的疲勞破壞具有較大的不確定性,但也不是完全無章可循。Miner線性疲勞累積損傷理論就可用于零件的疲勞壽命分析[2-3]。

在產品初步設計完成后,借助一些設計仿真軟件對產品進行隨機振動仿真分析,將仿真結果代入線性累積損傷方程式,可提前測算產品能否通過疲勞壽命。若不能通過疲勞壽命,則對產品薄弱環節進行針對性的最佳優化,最后再進行振動試驗驗證。這能快速提高產品通過振動試驗的概率,有效避免研制的反復或過度優化,減少實際試驗次數,從而縮短產品研制周期、降低產品的研制成本。

2 隨機振動疲勞損傷原理

根據Miner線性疲勞累積損傷理論,當材料承受高于疲勞極限的循環應力作用時,每一應力循環都使材料產生一定的損傷,而且這種損傷是能夠累積的,當損傷累積超過臨界值時就會發生破壞。材料在各個應力下的疲勞損傷是獨立進行的,總損傷再線性累加。

線性累積損傷方程式為

(1)

式中:ni為各級應力的對應的循環次數;Ni為材料疲勞極限σ-1的各級應力對應的壽命次數。

當式(1)結果大于等于1時,材料在振動沖擊下將會發生疲勞破壞。

根據Steinberg提出的基于高斯分布和Miner線性累計損傷定律的三區間法[3-4],可以把應力分布分成3個主要區間:1σ、2σ、3σ,各個區間對應的分布概率為68.3%、27.1%、4.33%,3個區間合計99.73%,其余區間可忽略不計。

3 ANSYS仿真分析

利用ANSYS仿真軟件的隨機振動分析模塊對產品隨機振動進行仿真分析[5-9],可以直接輸入加速度功率普密度進行仿真,無需進行轉換,得到產品各點應力分布。根據各區間內產品應力分布,將產品危險點處的循環次數代入線性累積損傷方程式,可以校核產品是否在設計壽命內發生疲勞破壞。

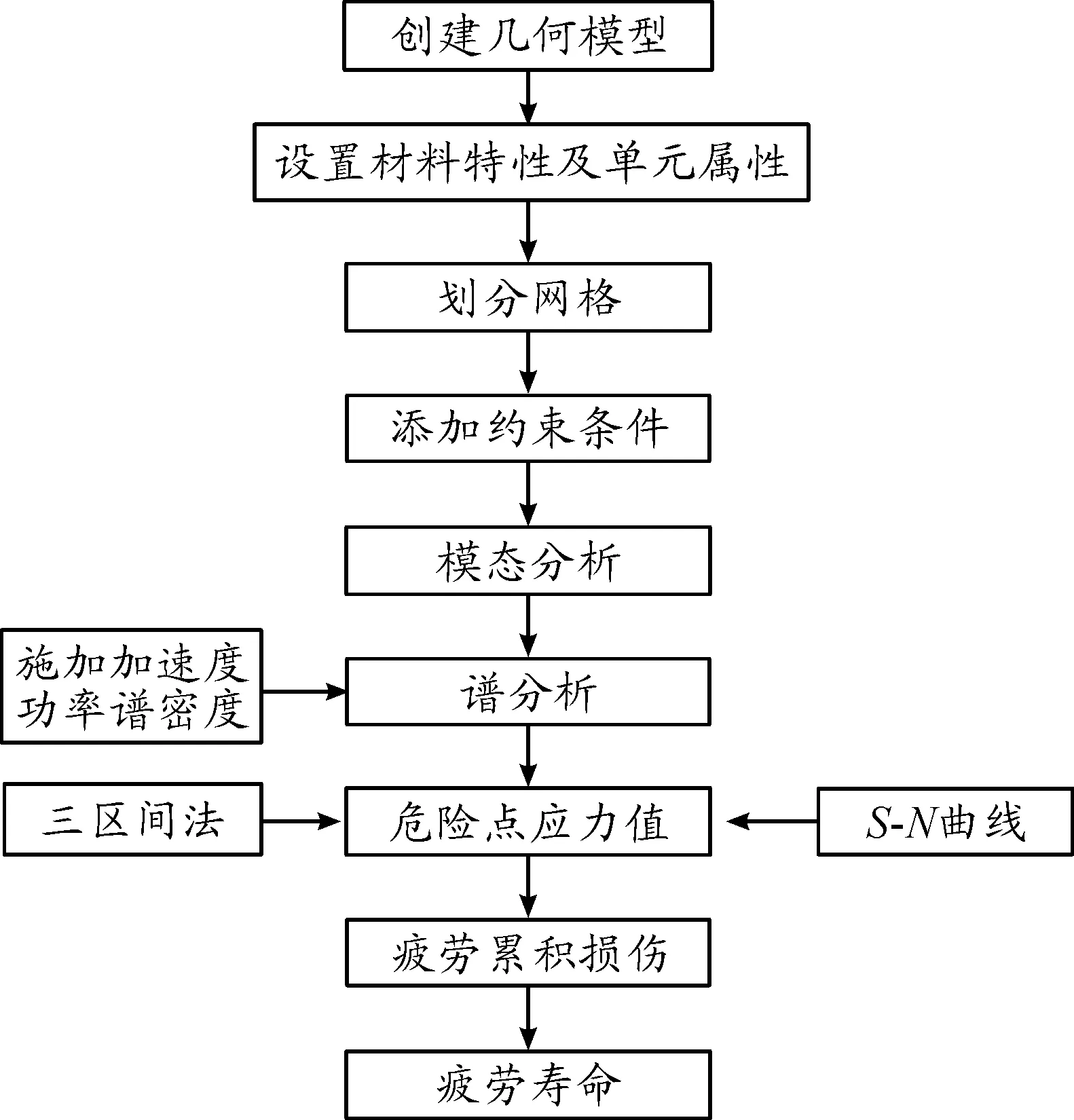

產品的仿真分析過程如圖5所示。分析產品的結構特點,利用SW進行造型并裝配成整體;將造型完成的模型導入ANSYS軟件,根據產品各部分材料定義設置零件的材料特性,劃分網格,添加與實際一致的約束條件,進行隨機振動頻域內的模態分析,得到各階振動諧振頻率,施加功率譜密度進行隨機振動譜分析,找出產品的危險處,結合危險處材料的S-N曲線,分析零件的疲勞壽命能否達到設計要求。

3.1 振動模態仿真

將產品三維模型導入ANSYS中,定義各零部件材料屬性,定義各零部件連接關系。為提高計算速度,縮短計算時間,對螺栓、鉚釘連接處進行簡化,認為螺栓、鉚釘連接處為固定連接。這與實際情況區別不大,仿真結果在產品初期設計中完全可以采用。

選用20節點的SOLID186單元對模型進行網格劃分。根據前述產品的振動試驗來看,進行初步分析,連接板、卡箍為產品的薄弱部位,故提高這兩個零件網格劃分精度,以提高計算精度。產品總共劃分成 47 276個單元、共計 96 710個節點,如圖6所示。

圖5 ANSYS仿真分析過程框圖

圖6 仿真網格

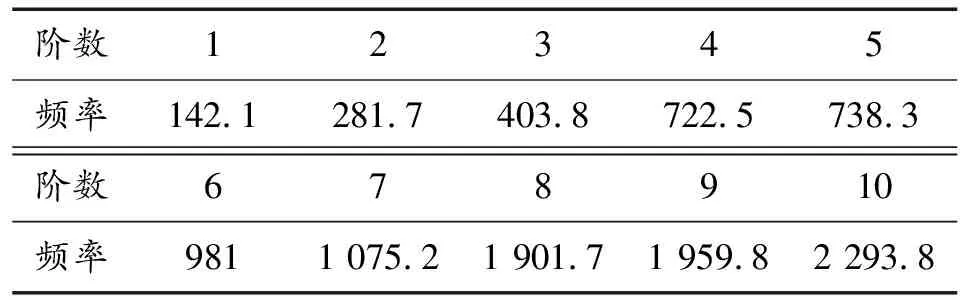

根據產品在機上實際安裝情況,對殼體組件上蓋的4個螺紋孔添加固定約束,進行模態分析,求解產品在(20~2 000 Hz)間的諧振頻率,得到產品的前9階諧振頻率在2 000 Hz之內。前10階諧振頻率見表1所示。

3.2 隨機振動仿真

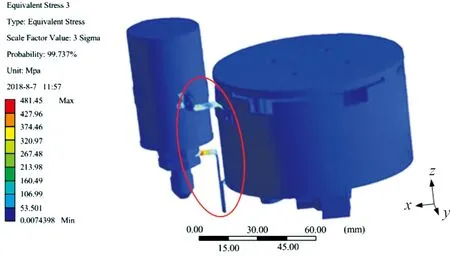

進行隨機振動分析時,選擇ANSYS的譜分析模塊,輸入加速度功率譜密度,并定義振動方向,進行X、Y、Z三個方向進行振動試驗。產品每個方向振動的應力和應變的最大值均產生在兩個主件的連接處零件——連接板上,連接板上存在著一條明顯的應力集中線(圖7圈出部位)。由此可以看出連接板是本產品的危險處,需要進行強化的薄弱點。

表1 產品各階諧振頻率 Hz

從連接板的安裝實際情況看,其兩端與主件固定,中間懸空,質量輕,在隨機振動下將最先發生疲勞破壞。實際振動試驗后連接板疲勞斷裂的位置就是仿真顯示的應力最大處,可見仿真分析結果與實際振動符合,ANSYS仿真軟件隨機疲勞仿真分析結果真實可信,可用作優化設計參考。

連接板3個方向的隨機振動各頻域應力分布結果見表2所示。

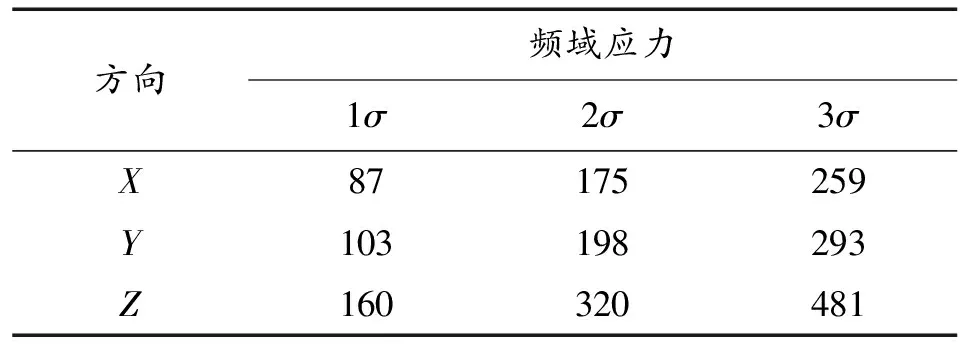

表2 3個方向隨機振動下頻域應力 MPa

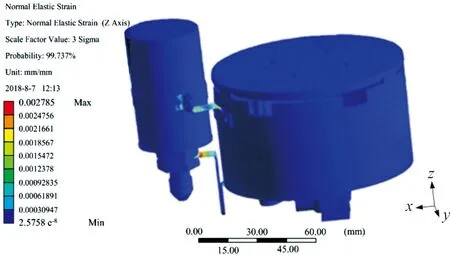

從表2得知,產品的Z方向(主件軸線方向)所受應力大于X、Y方向。這里就選擇產品Z方向3σ區間的等效應力和等效應變圖,如圖7和圖8所示,其他方向(頻域)的等效應力和應變圖的規律也一致。

圖7 等效應力

圖8 等效應變

由模態分析可得產品振動的平均頻率約為1 010 Hz(前十階)。3個頻域的振動次數分別為:

n1=6×60×60×1 010×68.3%=1.5e7

n2=6×60×60×1 010×27.1%=5.9e6

n3=6×60×60×1 010×4.33%=9.4e5

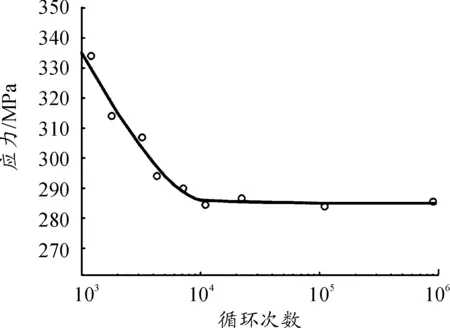

查閱1Cr18Ni9S-N曲線(見圖9)可得知其疲勞強度極限σ-1約為285 MPa[10-11]。根據Miner線性疲勞累積損傷理論,小于285 MPa的頻域應力一般不會對材料產生損害,因此這里只要考慮Y方向的3σ、Z方向的2σ、3σ區間的頻域應力對材料造成疲勞累積。

圖9 1Cr18Ni9 S-N曲線

從圖9中查出上述區間的頻域應力對應的循環次數,代入式(1)中,得到的結果遠大于1,由此預測連接板在隨機振動試驗中可能出現裂紋,甚至斷裂。因此要對連接板進行強化處理。

3.3 連接板強化

與傳統常規設計相比,數字化仿真設計的優點是優化設計可以做到精準。對于文中的連接板,強化處理的操作辦法是逐步線性增加連接板的厚度,這可以在ANSYS中直接修改模型相關部位的參數,不必重新造型,節省大量的設計時間;并在連接板上增加倒圓以減小疲勞破壞。強化的目標是使連接板在隨機振動仿真分析時的等效應力最大值控制在285 MPa左右,也不必過度強化,否則將增加連接板質量。

連接板厚度在原基礎上增加16%,可使Z方向3σ區間的等效應力調節到最大控制值之內,并接近最大值,滿足疲勞強度要求但不過度強化,此時達到最佳強化效果。

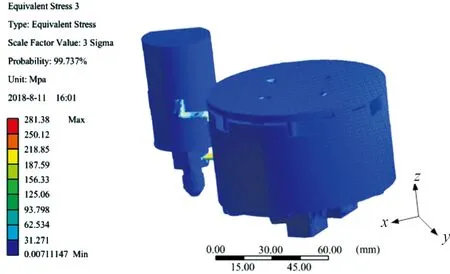

強化后的隨機振動仿真分析結果如表3和圖10所示。

表3 3個方向隨機振動下頻域應力(強化后) MPa

圖10為強化后產品Z方向3σ區間的等效應力圖。經過針對性強化后,連接板應力集中處應力大幅降低,由表3應力仿真結果可以看出頻域應力最大值出現在Z方向的3σ區間,為281 MPa,只有此區間可能會對材料造成疲勞損傷累積,將仿真結果代入式(1),得到的結果小于1,預計產品能夠通過隨機振動試驗。

對改進后的產品再次進行前述的隨機振動試驗,產品一次性順利通過了試驗,可進入下階段的設計。

圖10 等效應力圖(強化后)

4 結論

1)利用ANSYS仿真軟件時,按照產品的實際情況定義各部分連接和安裝點的約束,仿真結果與實際隨機振動試驗疲勞破壞結果一致。

2)依據Miner線性疲勞累積損傷理論,利用ANSYS仿真軟件對產品進行隨機振動仿真分析,察看危險點的各頻域應力,判斷產品能否通過隨機振動試驗。再依此對零件的薄弱部位進行針對性優化,可使產品一次性通過隨機振動試驗,縮短產品研制周期,節約試驗成本。