耐240 ℃高溫水基成膜鉆井液的室內研究

李穎,譚現鋒,韓煒超,李鎧君,郭明義

(1.吉林大學建設工程學院,長春 130026;2.山東省魯南地質工程勘察院,山東濟寧 272100)

0 引言

隨著地質鉆探和油氣開發逐漸向深部發展,鉆進施工中井內高溫對井內循環的鉆井液性能提出了更高的要求。在高溫井內環境中,水基鉆井液中有機處理劑容易發生降解、交聯,造漿黏土發生絮凝或高溫固化等,使鉆井液性能惡化,另外泥頁巖巖石吸水后強度降低,產生膨脹壓,引起力學性質改變,會直接導致井壁失穩并引發井內事故[1-8]。盡管油基鉆井液具有抑制性強、潤滑性好、保護油氣層、濾失量小等優點,在高溫深井、大斜度定向井、水平井、各種復雜井段的施工得到應用[9]。但以柴油、白油等為基礎油的油基鉆井液存在流變性不易調控、污染儲層、成本較高、易造成環境污染等問題,限制了油基鉆井液的使用[6-7]。因此,發展高溫環境中性能穩定的水基鉆井液體系成為鉆探領域的研究熱點。

近年來,研究者們對深井鉆井液體系的設計思路主要是:嚴格控制體系中膨潤土含量、選用耐溫能力強的降濾失劑、增大處理劑用量、通過加入穩定劑提高鉆井液的耐溫能力;處理劑方面則從天然材料改性產物、合成材料2 方面進行抗高溫材料的研究,國內外抗高溫的處理劑多為改性木質素、褐煤、樹脂類產品,使用較多的磺化鉆井液或聚磺鉆井液體系通常耐溫不超過180 ℃,能夠耐240 ℃高溫的水基鉆井液處理劑和體系并不多見。針對以上問題,通過向耐溫能力在180~220 ℃的基礎鉆井液體系中加入無機成膜劑和有機成膜助劑復合溶液,利用復合材料的高溫成膜作用與抗高溫降濾失劑的協同增效,提高了鉆井液的耐溫能力,獲得了一種熱穩定性好且具有強抑制性的耐240 ℃高溫成膜鉆井液體系,并進行了室內性能評價;該體系配方簡單、施工操作簡便、成本較低、熱穩定性良好、濾失量小,能夠滿足安全鉆井需求[10-13]。

1 實驗內容

1.1 實驗材料

鈉基膨潤土、去離子水、無機成膜劑LS-1、有機成膜助劑CK、超細碳酸鈣、降濾失劑SO-1、FT-99、SPNH、DSP-1、Drisical-D 等。

1.2 鉆井液基礎體系的評價及優選

設計四因素三水平的9 組正交實驗,對基礎鉆井液體系常溫下流變性及API 濾失量進行評價,正交實驗表如表1 所示,通過對9 組配方的實驗結果進行極差分析,計算K值和極差值R,確定出水平和因素主次順序,從而預測更好的水平組合,為進一步的實驗提供依據。

表1 正交實驗表 (%)

1.3 無機成膜劑LS-1及有機成膜助劑CK加量的優選

1)熱滾回收實驗。稱取20 g 粒徑為2.00~3.20 mm 的巖屑加入裝有清水、不同配比復合溶液的老化罐中,將老化罐置于滾子加熱爐中在180 ℃高溫熱滾16 h,將巖屑取出過篩孔為0.45 mm 的篩,并在流動的清水下沖洗;將收集到的巖屑在105 ℃干燥5 h 后稱量質量,計算熱滾回收率;進一步通過光學電鏡表征對巖石表面成膜結構進行宏觀分析觀測。

2)泥球水化分散性實驗。配制6 組實驗所需溶液,第1 組為清水;將泥球浸泡在6 份溶液中觀察不同時間泥球膨脹、分散狀態。

3)高溫老化實驗。向優選出的基礎鉆井液體系中加入配比不同的LS-1/CK 復合溶液,配制成耐高溫鉆井液體系,經240 ℃高溫老化16 h,測定高溫老化后體系的六速黏度及API 濾失量,評價體系熱穩定性,結合熱滾回收率、泥球水化分散程度優選最佳加量。

1.4 耐高溫鉆井液體系的性能評價

1)熱穩定性。對優選的耐高溫鉆井液體系進行不同實驗參數:體系在常溫、220、240 ℃老化16 h 的流變性和濾失量大小的評價,利用OFITE高溫高壓濾失儀測定體系在150、200 ℃下的高溫高壓濾失量。

2)粒度分析。取基礎體系、耐高溫成膜鉆井液體系、經240 ℃高溫老化后的基礎體系、耐高溫成膜鉆井液體系樣品,稀釋成待測溶液進行粒度分析測試。實驗采用英國馬爾文儀器有限公司的Nano ZS90 粒度分析儀。

3)掃描電鏡分析。將基礎體系和耐高溫成膜鉆井液體系形成的泥餅自然風干,利用掃描電鏡觀察微觀形貌,實驗采用日立S-4800 型場發射電子掃描電鏡。

2 實驗結果與討論

2.1 基礎鉆井液體系的評價及優選

計算K值、R值,得出最優配方如下。

10#3%膨潤土基漿+3%SPNH+1% CaCO3+0.2%DSP-1+0.2%Drisical-D+2%SO-1+2% FT-99

9 組正交實驗組及最優配方體系(10#)的實驗結果見表2。該實驗以API 濾失量作為主要優選參數,其他性能參數作為輔助條件。由表2 數據初步選取3#和10#配方作為基礎鉆井液。

表2 正交實驗組的性能參數

2.2 無機成膜劑LS-1及有機成膜助劑CK加量的優選

2.2.1 熱滾回收實驗

熱滾回收實驗數據如表3 所示。可知,清水的熱滾回收率為53.1%,巖屑在復合溶液中經180 ℃高溫熱滾后回收率均大于100%,且熱滾后的溶液清澈透明。可以得出:無機成膜劑LS-1 與有機成膜助劑的復合溶液具有良好的高溫成膜特性,在巖屑表面生成無機礦物膜而增重;復合溶液具有強抑制性;有機成膜助劑濃度相同時,巖屑回收率隨成膜劑質量分數的增加先增大后不再變化;成膜劑含量相同時,巖屑回收率隨有機成膜助劑加量的增加先增加后減小,LS-1 加量為2%、CK 濃度為0.2 mol/L 時回收率達到最大值110%。

表3 無機成膜劑LS-1 及有機成膜助劑CK 復配溶液的熱滾回收率(180 ℃、16 h)

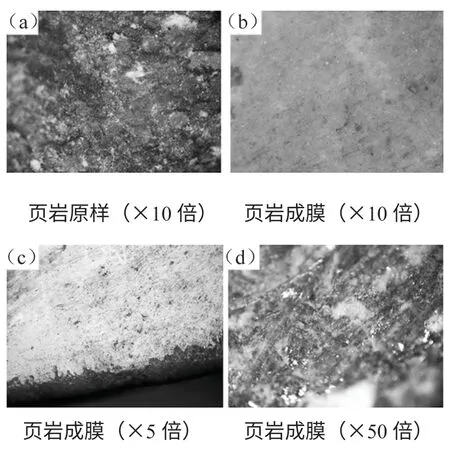

巖石表面成膜圖與成膜光學電鏡圖如圖1、圖2 所示。由圖1、圖2 可以看出,巖石表面形成具有一定厚度的致密光亮的無機礦物膜,提高了巖石強度,尤其能在高溫下表現出良好的抗溫性,有望在近井地帶形成無機礦物類的致密封堵層,達到優良的化學固壁和物理封堵地層的作用,提高井壁的承壓能力。

圖1 巖石表面成膜圖

圖2 巖石表面成膜光學電鏡圖

2.2.2 泥球水化分散性實驗

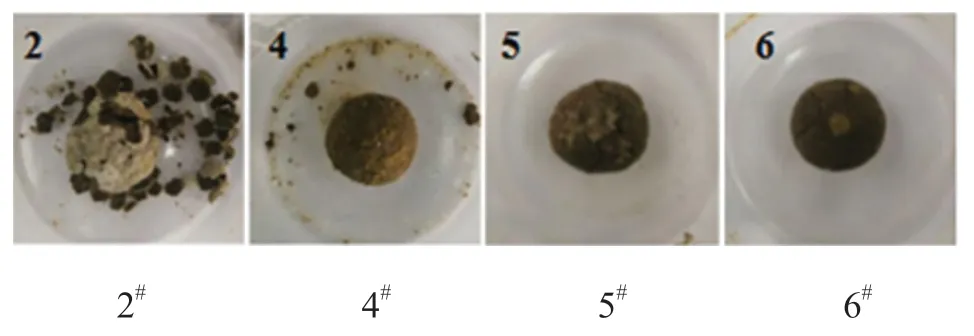

將泥球浸泡于6 組溶液中,觀察泥球水化分散膨脹的狀態,結果見圖3。

圖3 泥球在不同溶液中浸泡48 h 狀態

由圖3 可知,在相同濃度的單劑條件下,CK較LS-1 具有良好的抑制性;對比2#、4#、5#、6#,在相同濃度的CK 溶液中,加入適量LS-1 能夠減緩黏土水化分散,復合溶液抑制能力隨LS-1 含量增加而下降,但其抑制性均強于單劑,2 者復配后抑制能力最佳的LS-1 質量分數為0.5%。由圖4 可知,將泥球從溶液中取出放置24 h 后,2#泥球坍塌掉塊,5#、6#泥球表面出現微裂縫但未裂開,4#泥球完整,表明0.2 mol/L CK 和0.5% LS-1 溶液的復配體系能夠有效維持泥球穩定,提高了鉆井液的抑制防塌能力。

圖4 從溶液中取出泥球放置24 h 后狀態

2.2.3 高溫老化實驗

向優選出的基礎體系10#:3%膨潤土基漿+3%SPNH+1%CaCO3+0.2%DSP-1+0.2%Drisical-D+2%SO-1+2%FT-99 中加入不同配比的成膜劑LS-1 和有機硅成膜助劑CK 復合溶液,配制6 組耐高溫鉆井液體系,進行240 ℃老化16 h 后流變性和降濾失效果的評價,結果見表4。綜合比較表4 中的數據可得:LS-1 含量為0.5%,CK 濃度為0.2 mol/L時,老化后流變性穩定、泥餅薄、濾失量小,為5.6 mL。綜合熱滾回收率、復合溶液的抑制性結果分析,為更好滿足井壁穩定、安全鉆進的需求,達到抑制、封堵和化學固壁的目的,優選出LS-1 與CK 最適宜加量分別為0.5%、0.2 mol/L。

表4 加入不同配比的CK 和LS-1 的耐高溫鉆井液240 ℃老化后性能

2.3 成膜鉆井液體系配方及性能評價

2.3.1 熱穩定性評價

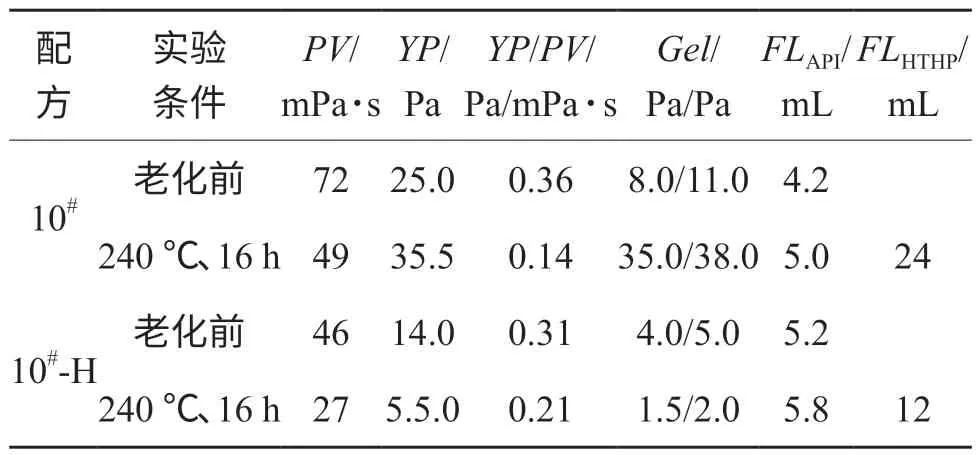

分別向優選出的基礎體系3#、10#中加入0.2 mol/L CK 和0.5%LS-1,對應的耐高溫成膜鉆井液體系分別命名為3#-H,10#-H。耐高溫低密度成膜鉆井液體系的性能見表5。由表5 可知,加入LS-1與CK 溶液后,鉆井液體系的流變參數得到有效改善,尤其高溫老化后的性能表現良好,表明無機成膜劑LS-1、有機成膜助劑CK 與其他降濾失劑具有良好的配伍性。進一步分別對體系10#、10#-H進行高溫高壓濾失實驗,實驗結果見表6。

表5 耐高溫低密度成膜鉆井液的性能參數

表6 耐高溫低密度成膜鉆井液的高溫高壓濾失量

對比表5 中的數據,基礎體系經220 ℃、240 ℃老化后的流變性不穩定,黏度、動切力、動塑比、濾失量顯著增加,基礎體系3#的濾失量從5.6 mL 增大至11.4 mL,220 ℃老化后動切力增加至72 Pa;基礎體系10#的濾失量從5.6 mL增大至8.5 mL,220 ℃老化后動切力增加至46.501 Pa,主要由于降濾失劑高溫降解、交聯失效,導致流變性不穩定、濾失量增大;耐高溫成膜鉆井液體系3#-H、10#-H 經240 ℃老化后仍具有良好的流變性,濾失量較老化前減小,分別為6.2、5.6 mL,且體系老化后濾失量較基礎體系降低36%~46%,動切力降低86%~97%,具有良好的攜巖能力、降濾失效果。體系10#、10#-H 在150 ℃、3.5 MPa 下濾失量分別為22、9 mL;且耐高溫鉆井液體系在200 ℃、3.5 MPa 下的濾失量為14 mL,較基礎體系降低了63%。結果表明,實驗設計的耐高溫成膜鉆井液體系配方耐溫性能較好。

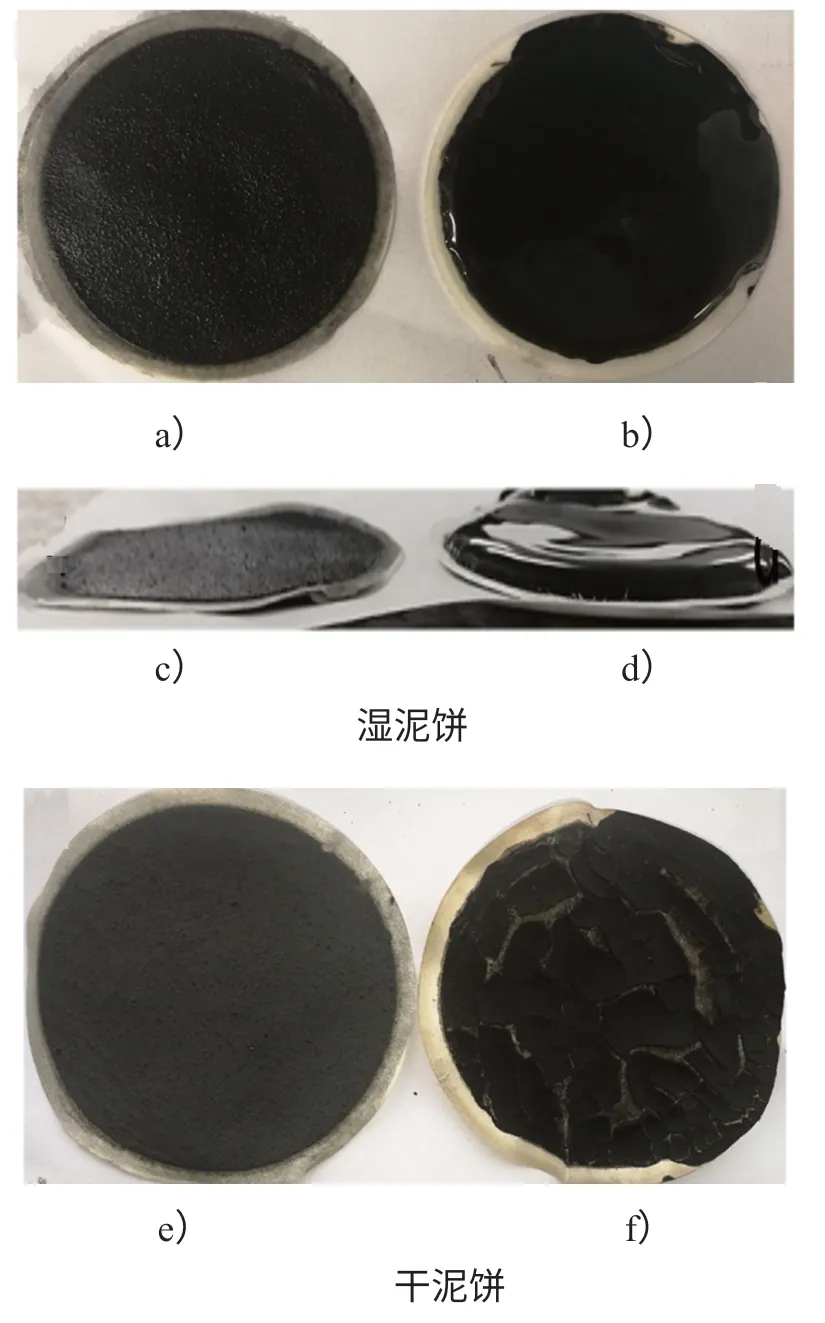

如圖5 所示,基礎體系的泥餅厚而松散,高溫老化后的泥餅厚度達到8 mm,經48 h 風干后的泥餅卷曲開裂,韌性差,泥餅質量差;耐高溫鉆井液體系的泥皮老化前后泥餅薄而致密,經48 h 風干后的泥餅具有一定的韌性和強度,平整致密,泥餅質量好。

圖5 泥餅對比圖

在低密度鉆井液配方10#、10#-H 的基礎上,加入重晶石,高速攪拌30 min,配制密度為1.66 g/cm3的高密度鉆井液體系,在240 ℃下熱滾16 h,冷卻后測定其性能,結果見表7。由表7 可知,耐高溫成膜鉆井液配方在高溫條件下流變性穩定,濾失量低(經240 ℃老化16 h 后為5.8 mL,高溫高壓濾失量為12 mL)且泥皮薄而密實,表明此配方的密度適應范圍廣。

表7 耐高溫高密度成膜鉆井液體系的性能參數

2.3.2 粒度分布

通常使用D50(稱為中值粒徑)來表示顆粒的平均粒徑;10#、10#-H、10#(在240 ℃老化16 h)、10#-H(在240 ℃老化16 h)體系黏土顆粒的中值粒徑分別為395、340、253、530 nm。不同鉆井液體系的粒度分布曲線見圖6。

圖6 不同鉆井液體系的粒度分布曲線

由圖6 可知,10#、10#-H 體系粒徑分布較寬,且10#-H 體系中值粒徑小于10#體系,可能由于10#-H 體系中無機成膜劑、有機成膜助劑的加入減弱了其他聚合物處理劑締合體之間的吸附作用;10#(在240 ℃老化16 h)體系粒度分布均勻,且粒徑集中在220~290 nm,粒徑較小,說明高溫老化后黏土水化分散能力增強;10#-H(在240 ℃老化16 h)體系粒度分布范圍廣(295~1100 nm),粒徑分布級配合理,有助于形成致密泥餅。對比結果表明,基礎體系經240 ℃高溫老化后粒徑均值減小且粒徑分布集中,粒徑分布級配不合理,不能在井壁形成致密的泥餅,導致濾失量增大;耐高溫鉆井液體系經高溫老化后,粒徑均值增大,顆粒級配合理,能夠形成致密的泥餅,降低孔隙率,從而有效降低濾失量,更有利于井壁穩定。

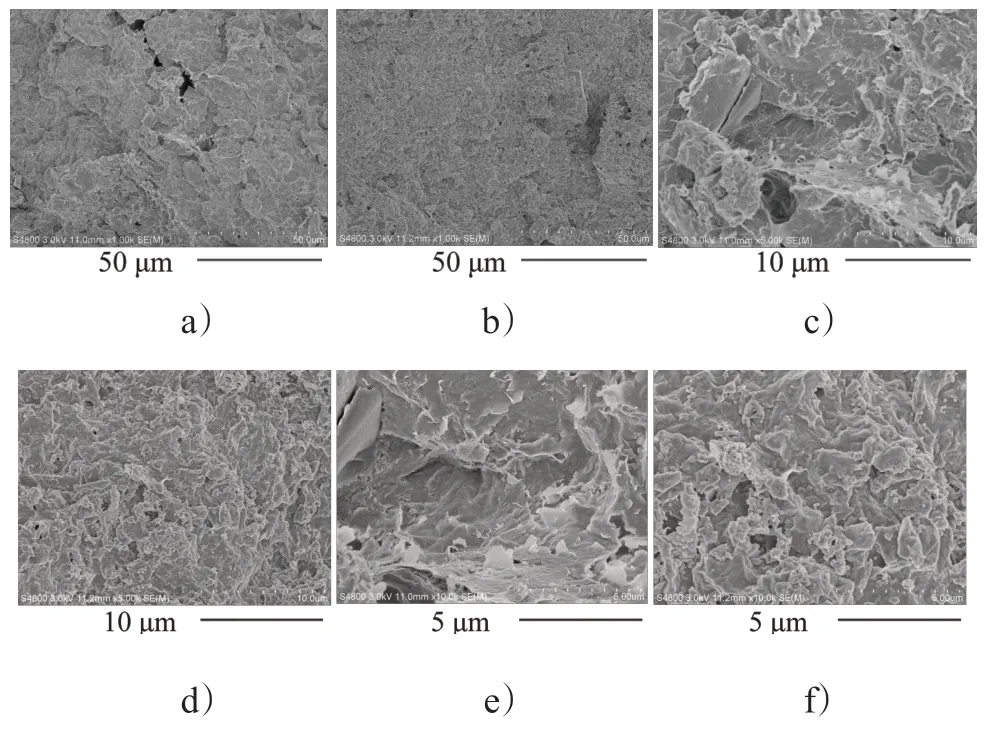

2.3.3 掃描電鏡分析

不同放大倍數的泥餅微觀形貌圖如圖7 所示。基礎體系泥皮泥餅凹凸不平,鱗片狀結構松散堆疊,粗糙不致密,10 μm 以下的孔隙多且存在微米級裂縫;耐高溫成膜鉆井液體系形成了微觀結構更平整光滑,密實致密、滲透率較低的泥餅結構;主要由于LS-1/CK 復合溶液高溫反應生成無機礦物膜可以提高高溫下鉆井液的泥皮質量。一方面,向降濾失劑分子主鏈中引入這種剛性結構,可以有效阻礙降濾失劑高溫交聯,提高高溫下聚合物在黏土表面的吸附量,并提高其耐溫性;另一方面,在無機礦物膜的形成過程中膠結黏土顆粒、超細碳酸鈣顆粒填充孔隙,封堵微裂隙,具有良好的耐高溫成膜降濾失效果及封堵作用。

圖7 泥餅微觀形貌圖

3 結論

1.結合室內實驗研究、微觀形貌分析與理論分析,研制了一種耐240 ℃高溫水基成膜鉆井液體系,其配方為:清水+3%鈉基膨潤土+3%SPNH+1%CaCO3+0.2%DSP-1+0.2%Drisical-D+2%SO-1+2%FT-99+0.2 mol/L CK+0.5%LS-1(+重晶石)。

2.設計的耐高溫水基成膜鉆井液體系在高溫環境中具有穩定的流變性、濾失量小,經240 ℃高溫老化后的濾失量為5.6 mL,高溫高壓濾失量小于15 mL,且能形成薄韌而致密的泥餅,有良好的封堵防塌性能,可以滿足安全鉆井需求。

3.該鉆井液體系可用于深井、高溫地熱井的鉆井作業中,且無毒性、對環境無污染,符合環境保護要求,具有良好的推廣前景。