造紙黑液木質素作為EPDM橡膠偶聯劑的研究

嚴光宇,徐 鴿

(1. 常州信息職業技術學院,江蘇 常州 213164; 2. 常州大學石油化工學院,江蘇 常州 213164)

0 前言

在自然界中,纖維素和木質素是含量最豐富且可再生的天然有機物資源[1]。木質素主要來自造紙黑液,將其提取并利用,不僅可大幅減少環境污染,還能提高產品附加值。木質素主要是一類以苯丙烷單體為骨架,即由愈瘡木基(G型)、紫丁香基(S型)和對羥苯基(H型)3種基本結構單元連接而成[2],是具有網狀結構的高分子聚合物[3],且分子側鏈上含有甲氧基、酚羥基、醛基、羧基等多種基團。因此,木質素與無機填料、橡膠都極易發生化學反應,從而改變其內部結構[4]。

偶聯劑是一種新型助劑,在橡膠的填充、改性中起橋梁作用,從而改善無機填料、有機聚合物和橡膠之間的親和性,提升橡膠的力學性能[5]。木質素因其結構特點可用作橡膠偶聯劑,本研究將木質素作為偶聯劑加入EPDM橡膠中考察其性能。

1 實驗部分

1.1 主要原料

木質素來自堿法造紙黑液,采用硝酸或硫酸提取得到;

硝酸、硫酸,分析純,國藥集團化學試劑有限公司;

EDPM橡膠,R505,美國uniroyal公司;

乙烯基三乙氧基硅烷(硅烷偶聯劑),78-08-0,上海奇鋼化工有限公司。

1.2 主要設備及儀器

激光粒度分布儀,BT-9300S,丹東百特儀器有限公司;

雙輥開煉機,BL-6175,寶輪精密檢測儀器有限公司;

平板硫化機,XLB-D550×350×2,常州第一橡膠設備廠;

微機控制電子萬能材料試驗機,WDT-5,深圳市凱強利試驗儀器廠;

肖氏橡膠硬度計,LX-A,上海市六菱儀器廠;

同步熱分析儀,STA6000,PE公司;

FTIR,is5,尼高力公司;

SEM,JSM-6360,日本電子株式會社。

1.3 樣品制備

采用酸析法分別用硝酸和硫酸提取木質素,pH值為2.5,經烘干、研磨,用48 μm篩子篩分,取<48 μm的木質素作為橡膠偶聯劑;

EPDM硫化膠的母膠配方為:200份(質量份,下同)EPDM、5份氧化鋅、1份硬脂酸、0.5份促進劑M、0.5份促進劑TT、1份促進劑EZ、130份黑炭黑、55份石蠟油、1.5份硫磺;

按上述配方完成混煉后,將其剪成25 g的小塊,按以下方式再次進行混煉:分別加入0.5 %、1.0 %、1.5 %(基于100 g橡膠)的硝酸鹽木質素(1#)或硫酸木質素(2#);加入0.5 %、1.0 %、1.5 %(基于100 g橡膠)的硅烷偶聯劑(3#);混煉在雙輥開煉機上進行,母膠制好后,添加偶聯劑時,混煉膠在平板硫化機上進行硫化,溫度為200 ℃、時間為4 min、壓力為0.8 MPa。

1.4 性能測試與結構表征

粒度和比表面積分析:取少量木質素試樣進行測試;

FTIR分析:取一小塊橡膠薄片進行FTIR掃描,掃描范圍為400~4 000 cm-1,分辨為1 cm-1;

TG分析:在氮氣氛圍下,以20 ℃/min的速率從室溫升到700 ℃,考察其熱失重情況;

SEM分析:硫化膠在液氮中脆斷,斷面噴金[6],加速電壓為15 kV,觀察其斷面形貌;

力學性能按GB/T 528—2009測試,拉伸速率為500 mm/min,測定斷裂伸長率、拉伸強度和永久變形;

肖A硬度按照GB/T 531.1—2008,采用肖氏橡膠硬度計進行測試。

2 結果與討論

2.1 木質素的粒徑分析

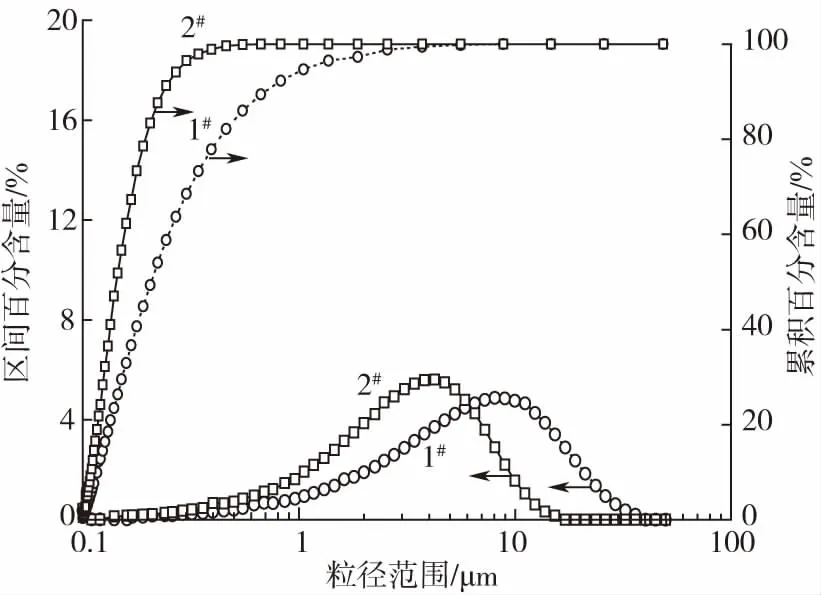

將1#、2#木質素進行粒徑分布和比表面積測試,結果見圖1和表1。

由圖1可知,2種木質素產品的粒徑分布接近正態分布。由表1得到,1#木質素的中粒徑比2#木質素更大,而比表面積和粒徑<1 μm累積百分含量較小,后者的粒徑更細。

1#—硝酸鹽木質素 2#—硫酸鹽木質素圖1 2種木質素的粒徑分布Fig.1 Particle size distribution of two kinds of lignin

Tab.1 Testing results of the particle size of two kinds lignin

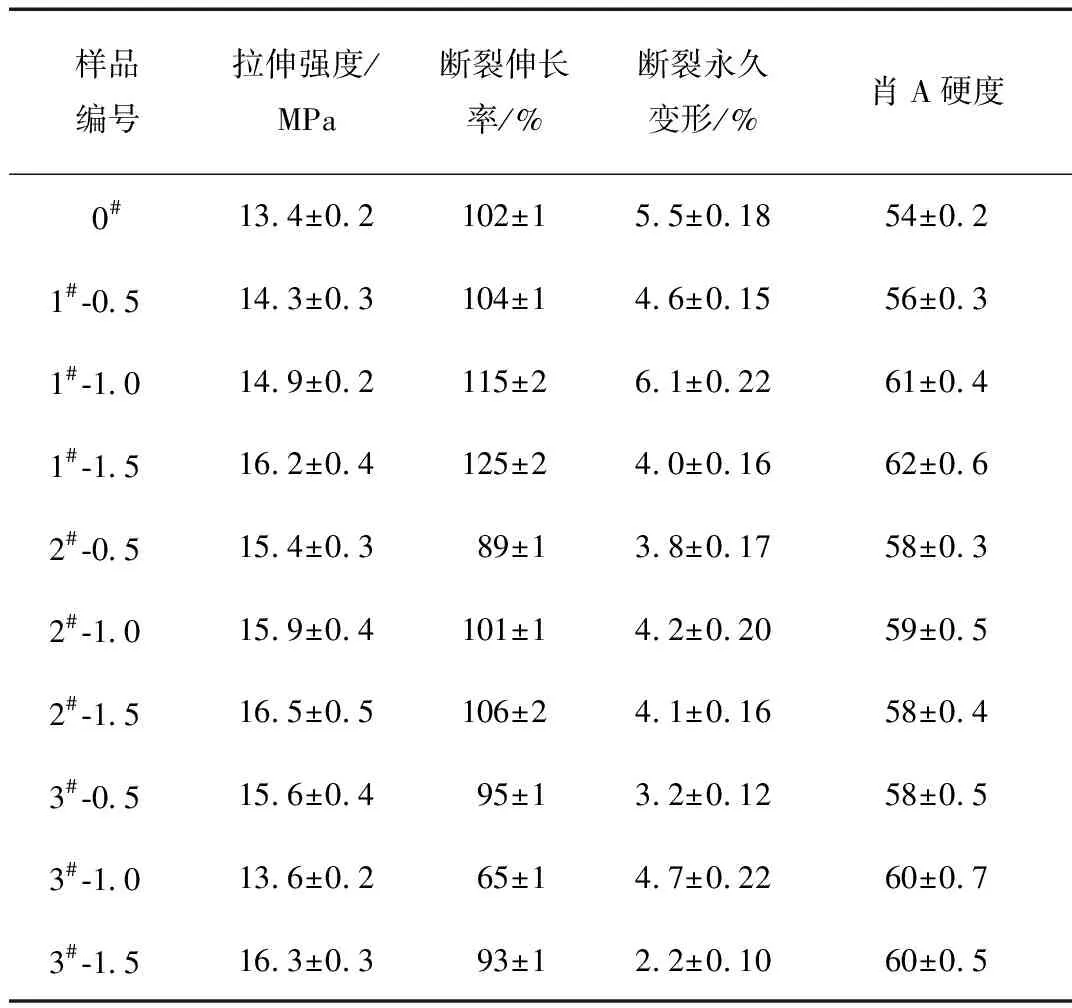

2.2 偶聯劑對硫化膠力學性能的影響

在EPDM橡膠中分別添加0.5 %、1.0 %和1.5 %的1#、2#木質素和硅烷偶聯劑(3#),考察其性能,與相應的空白橡膠(0#)進行比較,結果見表2。

表2 添加木質素和硅烷偶聯劑時EPDM硫化膠的力學性能

由表2可知,對于EPDM橡膠,添加木質素或偶聯劑后,其拉伸強度和肖A硬度均高于空白樣,且隨添加量的增加呈增大的趨勢。從斷裂伸長率的數據來看,加入木質素比加入硅烷偶聯劑更好;而斷裂永久變形則總體呈下降的趨勢。比較添加1#、2#木質素膠的性能可以看出:1#木質素作為橡膠偶聯劑的效果更好,特別是含量為1.0 %時,各項性能全部優于空白樣;而添加量為1.5 %時除斷裂永久變形下降外,其他均大幅改善,其中拉伸強度提高了21.42 %,斷裂伸長率提高了22.55 %,肖A硬度提高了8。2#木質素的含量為1.5 %時對拉伸強度的改善較大,提高了23.82 %,除永久變形外,其他性能均優于空白樣。3#硅烷偶聯劑的含量為1.5 %時的效果較好,拉伸強度和肖A硬度均明顯好于空白樣,但斷裂伸長率和永久變形則偏低。

木質素的加入能改善橡膠的力學性能,其偶聯機理可能是EPDM/木質素橡膠混煉是在200 ℃下熱煉,在此過程中木質素在高溫剪切力的作用下,產生部分自由基,可與橡膠自由基結合,從而提高了木質素在橡膠中的分散性。同時因為木質素粉末超細,也易于分散,能顯著增加兩相接觸面積,增強界面結合力,大大限制了橡膠大分子的運動,使得膠料的強度上升。木質素在此起“橋梁”即偶聯作用,使體系形成牢固的網絡[7]。另據Yu等[8]的研究結果,當2種具有不同尺寸的材料復合時,由于協同效應,補強效果可能會增強,從而導致新的強化機理。因此,木質素或硅烷偶聯劑對EPDM橡膠有補強作用。此外,由于木質素的粒徑小而分散性改善,能穿透EPDM橡膠的橡膠鏈,拉伸強度累積增強。

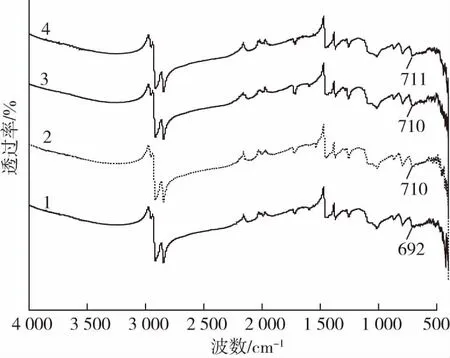

2.3 FTIR分析

樣品:1—空白膠 2—添加1.5 %硝酸鹽木質素膠3—添加1.5 % 硫酸鹽木質素膠 4—添加1.5 %的硅烷偶聯劑膠圖2 EPDM硫化膠的FTIR譜圖Fig.2 FTIR of EPDM

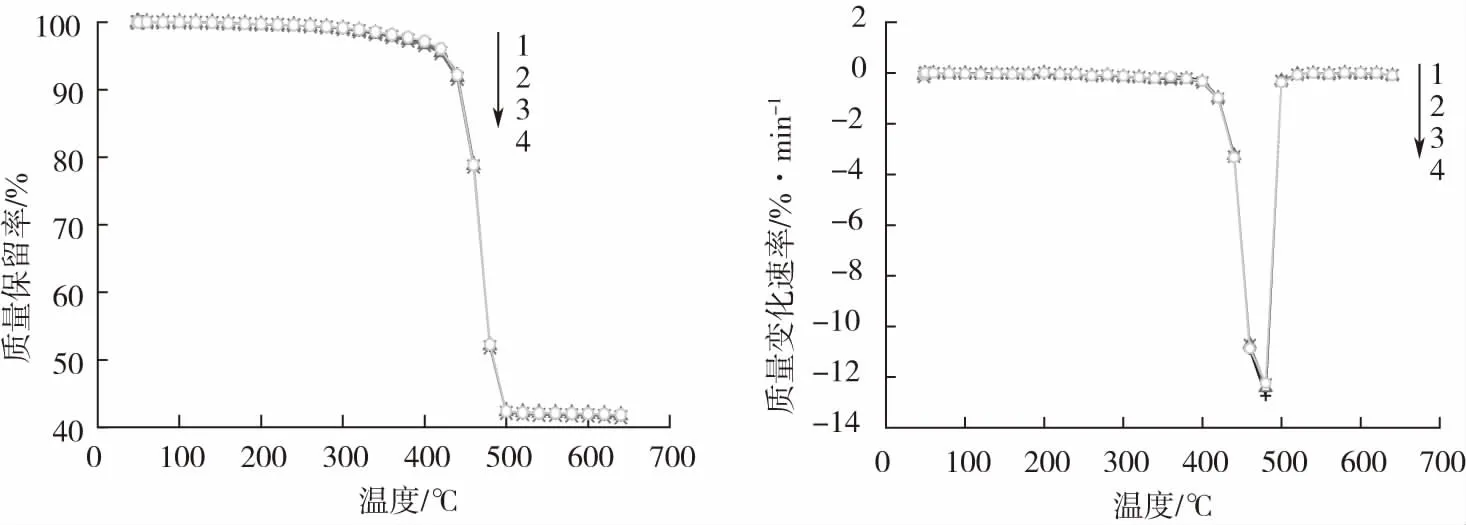

2.4 TG分析

樣品:1—空白膠 2—添加1.5 %硝酸鹽木質素膠 3—添加1.5 % 硫酸鹽木質素膠 4—添加1.5 %的硅烷偶聯劑膠圖3 EPDM硫化膠的TG曲線Fig. 3 TG curves of EPDM

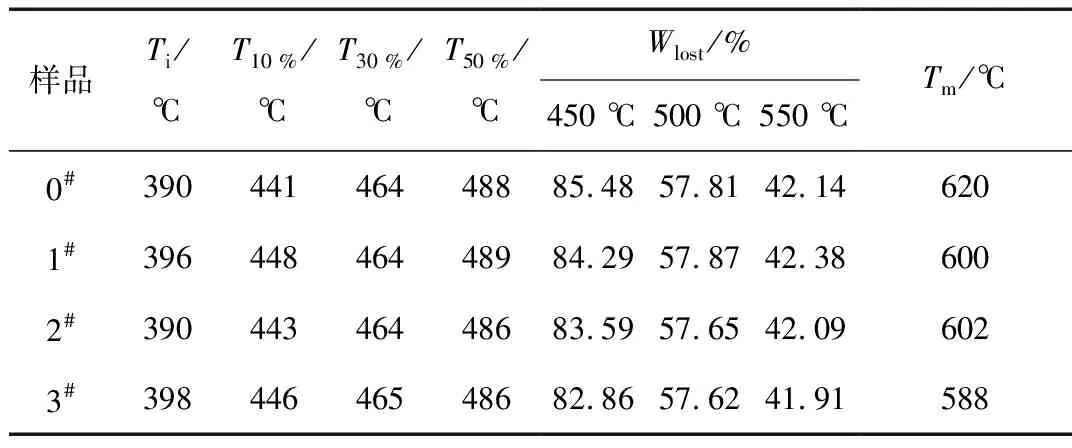

由圖3的TG曲線可知,4種EPDM橡膠樣品的TG曲線相似,其熱失重過程是一步分解過程,在390~480 ℃范圍內失重較大,失重超過55 %;并且失重最快的溫度也接近,為472.5 ℃和472.9 ℃。這是由于橡膠復雜的熱分解造成的[13],< 300 ℃的失重為橡膠中的揮發性組分如增塑劑,通常是油等;300~600 ℃為與EPDM橡膠鏈相關的降解[14];>600 ℃時,殘留量基本不變,這是炭黑(因為TG是在氮氣氛圍下進行的)。從表3可以看出,與空白EPDM膠相比,添加木質素和硅烷偶聯劑的橡膠樣品,初始分解溫度(Ti)和失重10 %時所對應的溫度(T10 %),1#和3#樣品較高;失重30 %時所對應的溫度(T30 %)則相差不大;失重50 %時所對應的溫度(T50 %)和450、500、550 ℃的失重百分數的數值1#樣品與空白樣品接近;由Tm的值可以得出,3種添加劑的橡膠的熱穩定性要好于空白樣品,這也說明了在EPDM橡膠中加入木質素或硅烷偶聯劑使膠料分散更均勻,結構更緊密,從而改善橡膠的性能,這與表2的結果相吻合。綜合來看1#硫化橡膠樣品的熱穩定性更好。

表3 添加木質素與硅烷偶聯劑的EPDM 硫化膠的TG數據

注:表中Ti為橡膠開始快速失重時的溫度;T10 %、T30 %和T50 %分別為失重10 %、30 %和50 %時的分解溫度;Wlost為失重的百分數;Tm為質量基本穩定時的溫度。

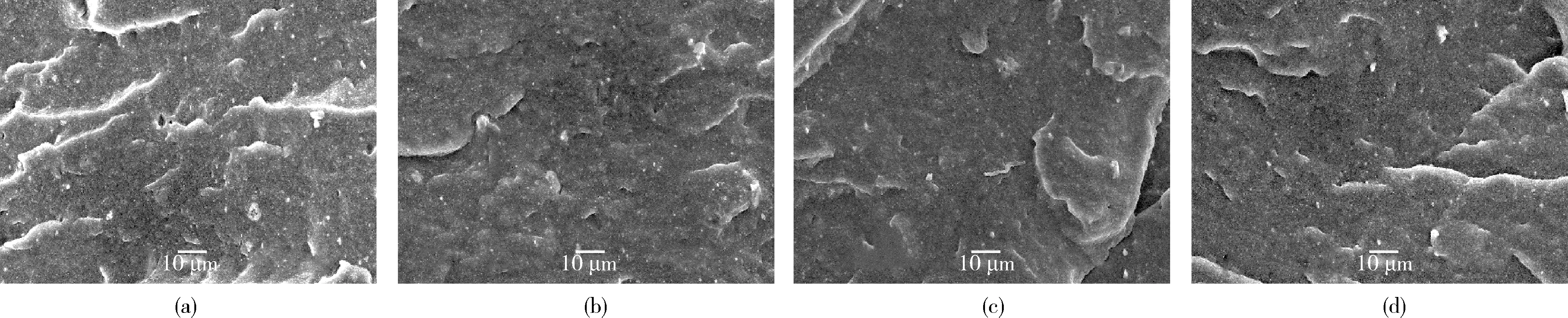

2.5 SEM分析

由圖4可以看出,4種EPDM膠樣品的斷裂表面均不是很平整,特別是空白膠樣品(0#),斷口形貌很粗糙,有許多撕裂面,說明是韌性斷裂。而添加木質素和硅烷偶聯劑的橡膠樣品,斷面較平整,有片層結構,是因為這3種樣品的肖A硬度更高,發生了脆斷[15];此外,斷面還有部分凸起存在,這表明添加木質素和硅烷偶聯劑后的橡膠樣品更難被拉斷,即木質素、硅烷偶聯劑和橡膠之間的連接更牢固。其原因是隨著木質素或硅烷偶聯劑的加入,耦合作用增加,從而使系統形成牢固的網絡[16]。這也證實了添加木質素比硅烷偶聯劑能更好地改善橡膠的拉伸強度等力學性能。

樣品:(a)空白膠 (b)添加1.5 %硝酸鹽木質素膠 (c)添加1.5 % 硫酸鹽木質素膠 (d)添加1.5 %的硅烷偶聯劑膠圖4 EPDM 硫化膠的SEM照片Fig.4 SEM of EPDM

3 結論

(1)硝酸鹽木質素比硫酸鹽木質素顆粒的中粒徑大,比表面積小;

(2)在EPDM橡膠中,加入2種木質素比硅烷偶聯劑,對橡膠力學性能的改善更加明顯,且1#硝酸鹽木質素比2#硫酸鹽木質素更適合作為EPDM橡膠的偶聯劑;

(3)證實了偶聯劑進入了橡膠鏈,對橡膠有補強作用,且1#木質素的效果更好,加入1#木質素和硅烷偶聯劑改善了EPDM橡膠的熱穩定性;

(4)木質素是可再生資源且價廉易得,替代硅烷偶聯劑用于EPDM橡膠具有較好的發展前景。