Cr含量對ZnAl4合金的組織和力學性能的影響

郭子輝 黃海滔 馬義明 張恒華,3

(1.上海大學材料科學與工程學院,上海 200444; 2. 蘇州太倉市寶祥有色金屬制品廠,江蘇 太倉 215400;3.上海大學- 銅冠池州公司- 太倉寶祥鋅合金聯合實驗室,江蘇 太倉 215400)

從20世紀中后期至今,鋅鋁合金因其優越的鑄造性能、機加工性能、滑動摩擦性能和抗阻尼性能而成為替代鑄鐵、鋁合金和銅合金部分用途的重要材料[1- 2]。此外,鋅合金熔點低、熔化能耗低,且流動性好,被廣泛應用于壓鑄行業[3]。為了滿足不同客戶對各類壓鑄件的需求,至今已開發出了包括ZnAl4、ZnAl4Cu0.4、ZnAl4Cu和ZnAl4Cu3等(GB/T 8738—2014)等多種牌號的壓鑄鋅合金,其中ZnAl4合金在壓鑄行業的應用最為廣泛。ZnAl4合金由于其鑄造性能好、尺寸穩定性好、制造成本低和適合多種表面處理(電鍍、噴油及鉻化等),在鋅合金壓鑄件中的用量已超過70%,如用于制造電子器件外殼、包飾、衣飾、儀器儀表以及汽車零件等[4]。

然而,鑄態ZnAl4合金的低強度和差的沖擊韌性限制了其在工程領域的應用,因此提高ZnAl4合金的力學性能是擴大其應用的關鍵。已有研究表明,微量元素(Ti[5]、Zr[6]、Sr[7]、Re[8]等)的加入能夠改善ZnAl4合金的力學性能,Cr元素的加入能夠提高ZnCuTi合金的抗拉強度和抗蠕變性能[9]。

本文主要研究了Cr含量對低鋁ZnAl4合金組織和力學性能的影響,以期望獲得力學性能良好的優化合金成分,拓寬鋅鋁壓鑄合金的使用范圍,使產品更好地滿足市場需求。

1 試驗材料與方法

試驗材料采用工業純鋅(純度>99.995%,質量分數,下同)、工業純鋁(純度>99.8%)、工業純鎂(純度>99.95%)、Al- 10Cr中間合金以及精煉劑ZnCl2。

將按照設計比例配置好的爐料放入石墨坩鍋爐中,加熱至720 ℃熔煉。在精煉過程中,用鐘罩將精煉劑ZnCl2(總鑄錠重量的0.1%~0.15%)壓入熔融合金液面下約 2 /3處,穩定5~10 min,然后用石墨棒攪拌2 min,而后靜置 20 min,待合金液溫降至550 ℃后澆入不銹鋼模具。采用GB/T 1175—1997的鑄造鋅合金金屬型標準試樣及澆冒口系統,如圖1所示。通過電感耦合等離子體- 原子發射光譜法(ICP- AES)測量合金的實際化學成分,結果如表1所示。

圖1 鑄造鋅合金金屬型標準試樣及澆冒口系統(GB/T 1175—1997)Fig.1 Metal mold standard sample of casting zinc alloy and pouring- and- risering system (GB/T 1175—1997)

表1 試驗合金的化學成分(質量分數)Table 1 Chemical composition of the tested alloys (mass fraction) %

每種合金成分取2個拉伸試棒,在 MTS 微機控制型萬能試驗機上進行拉伸試驗,拉伸速率為2 mm/min,力學性能結果取平均值。采用Nikon MA100光學顯微鏡觀察合金的顯微組織,用HITACHI SU- 1510鎢燈絲掃描電子顯微鏡觀察金相試樣的斷口形貌及析出相的分布,并用能譜儀分析析出相的物相組成。

2 試驗結果和分析

2.1 Cr含量對鑄態ZnAl4合金顯微組織的影響

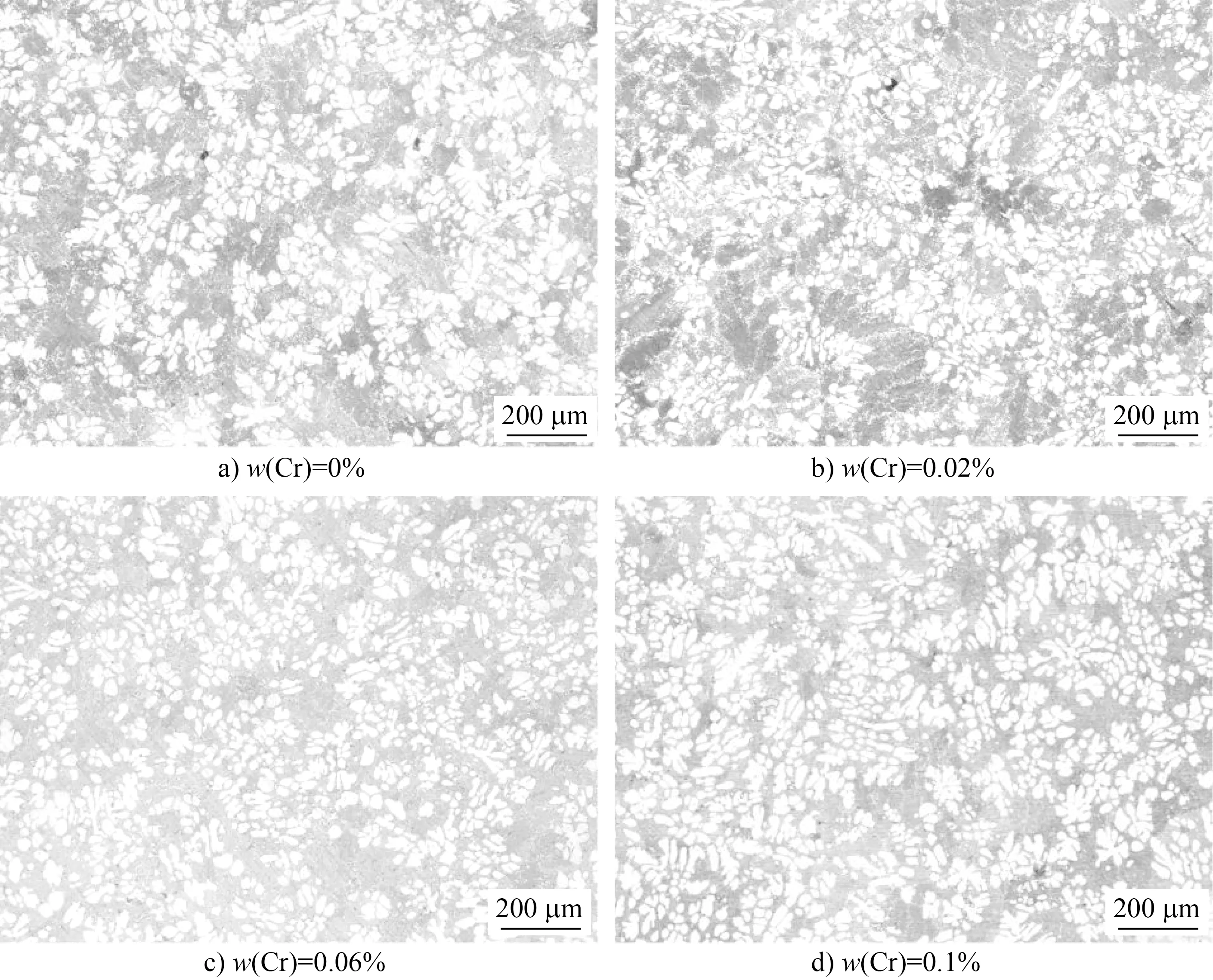

圖2為不同Cr含量ZnAl4合金的鑄態金相照片。可見,合金主要由初生η- Zn相枝晶和層狀共晶(β+η)基體,以及分布在η- Zn相和層狀共晶相間的共析組織(黑色粒子)組成。表2為采用IPP (image- pro- plus)軟件統計的合金中初生η- Zn相的面積分數(近似體積分數)和平均晶粒尺寸(每個試樣取4個視場的平均值)。對比可知,隨著Cr含量的增加,初生η- Zn相的體積分數增加,層狀共晶組織不斷減少。此外,Cr的加入使初生η- Zn相明顯細化,并且在Cr的質量分數為0.06%時,η- Zn相顆粒最為細小,隨著Cr含量的繼續增加,η- Zn相發生粗化。

圖2 鑄態ZnAl4合金的金相照片Fig.2 Metallographs of the as- cast ZnAl4 alloys

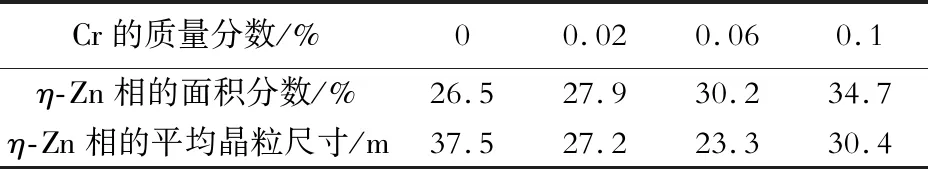

表2 鑄態ZnAl4合金中η- Zn相的面積分數和平均晶粒尺寸Table 2 Area fraction and average grain size of η- Zn phase in the as- cast ZnAl4 alloys

2.2 析出相及其晶粒細化機制

圖3是不同Cr含量鑄態ZnAl4合金中富Cr相的SEM照片和能譜分析。從圖中可以看出,Cr的質量分數在0.02%時,有長條狀相析出。隨著Cr含量的增加,析出相開始粗化,呈近似球形彌散分布在基體中。該富Cr析出相的Al∶Zn∶Cr原子比接近4∶1∶1,推測其為Al4ZnCr相。

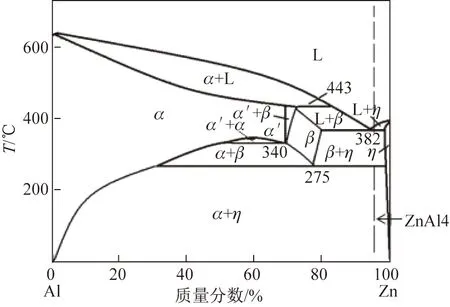

Cr添加對ZnAl4合金微觀結構的影響機制可解釋如下:圖4是Zn- Al二元相圖,初生η- Zn相在凝固過程中首先從熔體中形成。當溫度低于382 ℃時,發生共晶轉變產生β+η共晶結構,溫度降至275 ℃,β相發生共析轉變,產生α+η層狀共晶。根據Zn- Al- Cr三元體系[10],(Al,Zn,Cr)相最先從熔體中析出,并消耗一定的Zn和Al原子,從圖3中能譜分析可知,其消耗的Al量更多。非平衡Zn- Al相圖的共晶點向Al側移動,根據杠桿原理,ZnAl4合金中的Zn含量將遠離共晶點,初生η- Zn相增多。這也解釋了隨著Cr含量的增加,合金中η- Zn相體積分數增加的原因。

圖3 鑄態ZnAl4合金中富Cr相的SEM照片和EDS分析Fig.3 SEM photos and EDS analysis of Cr- rich phase in the as- cast ZnAl4 alloys

圖4 Zn- Al二元合金相圖Fig.4 Phase diagram of Zn- Al binary alloy

采用凝固與擴散理論解釋η- Zn相的細化機制。根據Flemingsr的枝晶生長數學模型[11- 12]:

(2)

式中:d2、tc、CL、ρS、H、mL、DL、σ和K分別為二次枝晶間距、粗化時間、溶質濃度、合金的固相密度、熔化潛熱、液相線斜率、元素在液相的擴散系數、合金的液相線溫度、液- 固界面能和分配系數。(Al,Zn,Cr)相優先于η- Zn相析出,富集在固液界面前沿,機械阻礙合金液中Al、Zn、Cr原子的擴散,使Zn、Al的分配系數K減小,偏聚系數(1-K)增大,通過式(2)計算,二次枝晶間距d2減小,晶粒細化。此外,(Al,Zn,Cr)相的存在也會阻礙η- Zn相的長大。

當Cr的質量分數在0.06%時,合金中(Al,Zn,Cr)相呈彌散分布,對η- Zn相的凝固和生長阻礙作用最為明顯,其晶粒細化程度達到最大。隨著Cr含量的繼續增加,(Al,Zn,Cr)相逐漸粗化和富集,其阻礙晶粒長大的作用減弱,晶粒粗化。

2.3 Cr含量對鑄態ZnAl4合金力學性能的影響

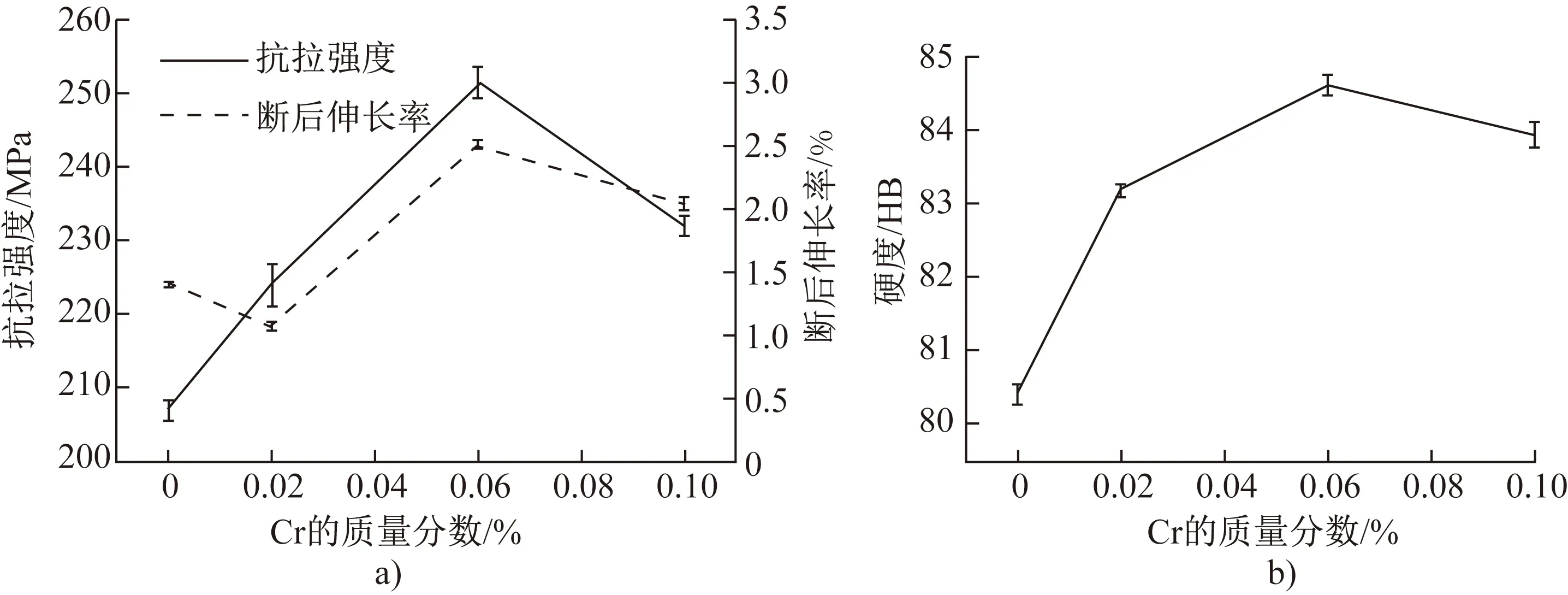

圖5為不同Cr含量鑄態ZnAl4合金的力學性能。隨著Cr含量的增加,ZnAl4合金的抗拉強度和硬度先上升后降低,在Cr的質量分數達到0.06%時,抗拉強度和硬度分別達到最大值為252 MPa和84.6 HB,并且斷后伸長率也達到最大值2.46%,與不含Cr合金相比,抗拉強度提高了21.2%,硬度提高了5%,斷后伸長率提高了72%。

Cr主要通過細晶強化和析出強化的共同作用來提高ZnAl4合金的力學性能。晶粒細化,晶界數量增多,使得位錯不易穿過晶界,而是塞積在晶界,引起強度的提高;晶粒細化,使得基體應力集中小,不易萌生裂紋,并且晶界數量增多,裂紋沿晶界擴展較難,韌性提高,從而也解釋了在Cr的質量分數為0.06%和0.1%時,合金的強塑性同時提高的原因。由表2可知,η- Zn相平均晶粒尺寸的大小為Dmean(0.06%Cr) 圖5 不同Cr含量鑄態ZnAl4合金的力學性能Fig.5 Mechanical properties of ZnAl4 alloys with different contents of Cr ZnAl4合金的強塑性還受析出強化的影響。當Cr的質量分數為0.02%時,(Al,Zn,Cr)相呈長條狀,會割裂基體,容易造成應力集中,使強塑性降低;當Cr的質量分數為0.06%時,(Al,Zn,Cr)相分布最為彌散,基體強度提高;當Cr的質量分數為0.1%時,(Al,Zn,Cr)相粗化,彌散強化效果減弱,基體強度降低。 不同Cr含量ZnAl4合金的拉伸斷口形貌如圖6所示。從圖6(a)可以看出,不含Cr的ZnAl4合金的斷裂機制是解理斷裂,主要是由于粗大的初生η- Zn相造成的。當Cr的質量分數增加至0.06%時,合金的斷裂面存在較小的解理面,并有少許撕裂脊。隨著Cr含量的繼續增加,斷裂解理面增大。這說明合金斷裂解理面的大小與初生η- Zn相晶粒尺寸的變化規律相同,即進一步證實了Cr的質量分數在0.06%時合金的塑性最佳。 圖6 不同Cr含量ZnAl4合金的拉伸斷口形貌Fig.6 Tensile fracture morphologies of ZnAl4 alloys with different contents of Cr (1)隨著Cr含量的增加,鑄態ZnAl4合金組織中初生η- Zn相明顯細化,體積分數明顯增多,而層狀共晶區減少。在Cr的質量分數為0.06%時,初生η- Zn相的平均晶粒尺寸最小。 (2)添加Cr的鑄態ZnAl4合金中出現了(Al,Zn,Cr)高溫析出相,并且隨著Cr含量的增加,其形貌由長條狀轉變為近似圓形并粗化。(Al,Zn,Cr)相先于η- Zn相析出,阻礙了Zn和Al原子的擴散,使η- Zn相長大受阻,從而使η- Zn相細化。 (3)Cr主要通過細晶強化和析出強化的共同作用來提高ZnAl4合金的力學性能。在Cr的質量分數在0.06%時,η- Zn相晶粒最細且(Al,Zn,Cr)相分布最為彌散,細晶強化和析出強化效果最佳,合金的抗拉強度、硬度和斷后伸長率最佳,分別為252 MPa、84.6 HB和2.46%。

2.3 斷裂行為

3 結論