高耐候熱軋H型鋼耐候性能影響規律研究

彥井成,吳保橋, 張 建,程 鼎,潘紅波,汪 杰

(1.馬鋼股份公司技術中心 安徽馬鞍山 243000;2.安徽工業大學工程研究院 安徽馬鞍山 243002)

耐候鋼指的是耐大氣腐蝕鋼,其特點是在鋼中加入少量Cu、P、Cr、Ni等合金元素,使其在銹層與基體之間形成一層致密氧化物膜,減緩了銹蝕向內部發展,從而大大提高了鋼材的耐大氣腐蝕能力。我國典型耐候鋼為09CuPTiRE 、09CuPCrNi 及在此基礎上開發的一些鋼種,強度級別多為295 MPa和345 MPa,近年開發的Q420NQR1、Q450NQR1耐候鋼,強度滿足要求,但耐候性能沒有提高。

隨著鐵路高速、重載技術的快速發展,為了延長車體使用壽命,對車輛制造用鋼的耐候性能的要求不斷提高,因此對更高耐候性能熱軋H型鋼提出了開發要求。為了正確評價合金元素與組織狀態對高耐候熱軋結構鋼耐候性能的影響規律,在實驗室采用電化學方法對不同材料的腐蝕熱力學與動力學參數進行檢測,對不同材料耐NaHSO3的腐蝕機理進行分析。

1 實驗材料及方法

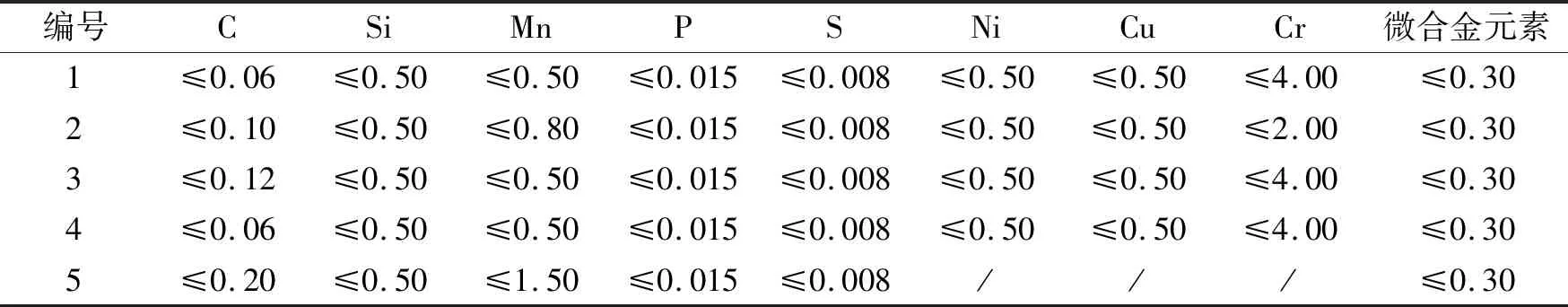

實驗材料為熱軋H型鋼,其化學成分如表1所示。

表1 熱軋H型鋼化學成分/(Wt:%)

試驗用材料經線切割加工為10×10×4 mm小試樣。

動電位極化曲線采用經典三電極體系,試驗溶液為0.01 mol/L的NaHSO3溶液;試驗用材料為工作電極,Pt電極為輔助電極,飽和甘汞電極(SCE)為參比電極,極化曲線測試前首先測試試樣的開路電位,以使電極表面穩定,電極表面穩定后以1.667 mv/s的掃描速率進行動電位極化實驗(在室溫下進行)。

對不同浸泡時間的試樣進行電化學阻抗譜測量,電化學阻抗也采用經典三電極體系,測試溶液為0.01 mol/L的NaHSO3溶液,電化學阻抗的測試頻率為100 KHz-10 MHz,施加的正弦波幅值為5 mv,利用ZView軟件對測量結果進行等效電路擬合。

2 實驗結果及分析

2.1 極化曲線的結果

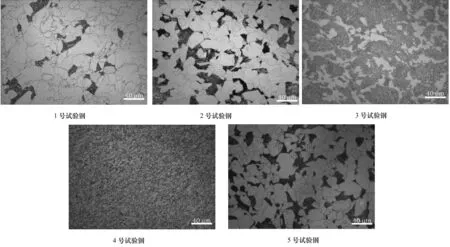

圖1為電化學試驗的金相組織照片,由圖1可看出,1號試驗鋼為鐵素體+貝氏體,鐵素體晶粒較粗大;2號試驗鋼為鐵素體+珠光體+貝氏體+島狀馬氏體復合組織,晶粒尺寸較粗大;3號試驗鋼為鐵素體+貝氏體組織;4號試驗鋼為細小的鐵素體+粒狀珠光體組織;5號試驗鋼為鐵素體+珠光體組織。

圖1 電化學試驗金相照片

2.2 試驗鋼的動電位極化曲線

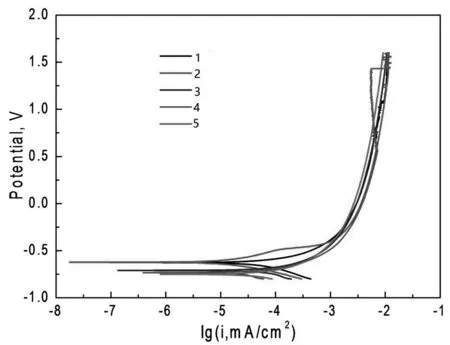

隨著腐蝕時間的延長,5種鋼的極化曲線腐蝕電流隨著腐蝕電壓的增加而增加,最終趨于穩定,除4號試驗鋼有微弱鈍化之外,其余4種試驗鋼沒有出現明顯的極化特征,說明五種鋼在NaHSO3溶液中都呈現活性溶解狀態,在腐蝕過程中受陽極電荷轉移受控制;而4號試驗鋼出現微弱鈍化主要是其晶粒細小,Cr含量高,在開始階段4號試驗鋼在晶界處先腐蝕,由于晶粒細小,腐蝕相對均勻,當腐蝕到一定程度時,表面形成一層致密的銹層起到一定的保護作用,阻礙電子運動,因此出現一個微弱鈍化現象;隨著電壓進一步加大,表面銹層被擊破,又開始出現腐蝕。

從圖2可看出,5種試驗鋼的自腐蝕電位分別為:1號:-0.624V;2號:-0.624V;3號:-0.706V;4號:-0.73V;5號:-0.747V。即1號與2號試驗鋼的腐蝕傾向性最小,5號的腐蝕傾向性最大。這主要與試驗鋼的成分與組織有關,當鋼中珠光體含量與鐵素體含量相當以及晶粒較細時,試驗鋼更容易發生腐蝕,結合圖1試驗鋼的金相組織照片可看出,5號試驗鋼的組織為鐵素體+珠光體,珠光體含量較多,因此很容易發生腐蝕;而4號試驗鋼晶粒細小,在晶界以及細小碳化物處容易發生腐蝕現象;而1號試驗鋼組織為粗大的鐵素體與貝氏體組織,其形成腐蝕原電池的傾向性最小,因此其腐蝕傾向性最小。

圖2 試驗鋼在0.01mol/L的NaHSO3溶液中的動電位極化曲線

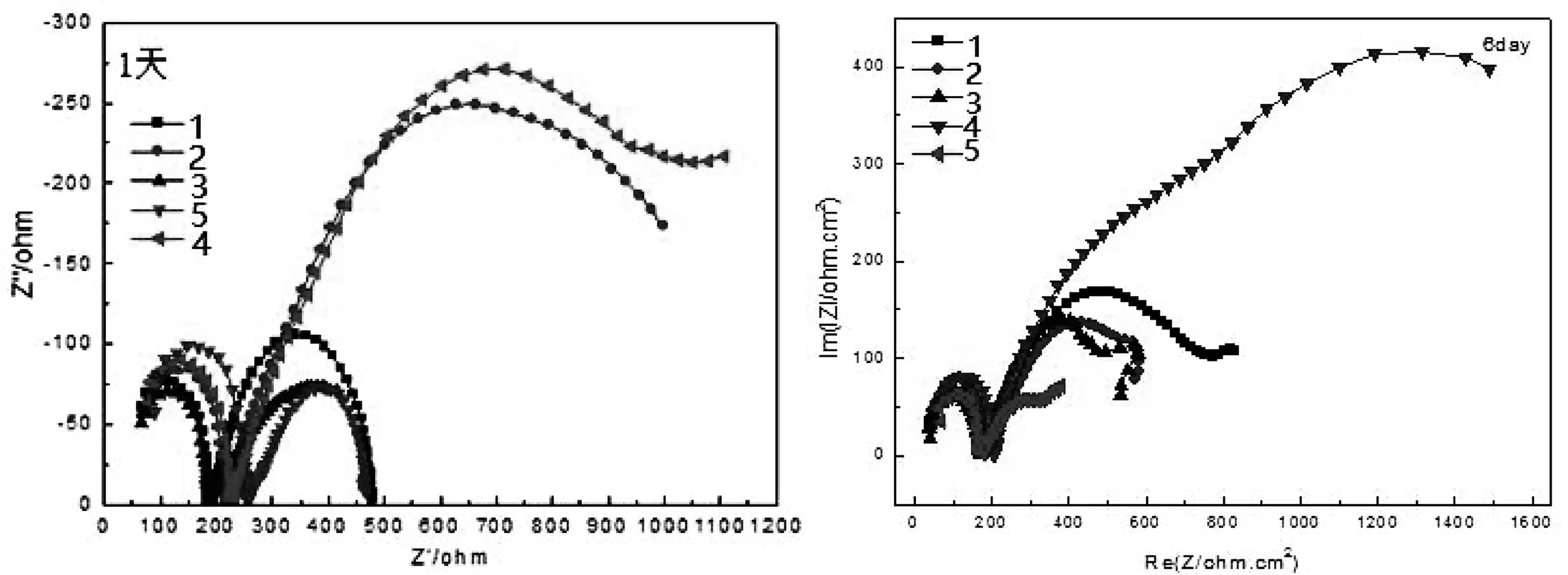

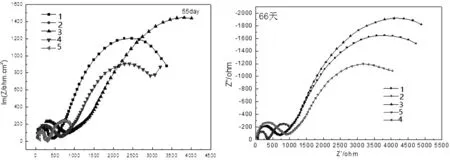

2.3.2 腐蝕后期

3號、1號和4號試驗鋼耐腐蝕性較好,試樣表面的銹層均已達一定厚度,并且銹層之間的孔隙也基本已填充,由阻抗譜可看出,Cr含量高的此時阻抗譜較大,這是因為此時銹層均有一定厚度,Cr含量高,Cr在銹層與銹層孔隙處富集,增加銹層的致密性,阻礙電子的運動,從而增大其阻抗譜可形成穩定的腐蝕銹層。

圖3 腐蝕前期

圖4 腐蝕后期

3 小結

通過電化學方法對5種不同材料的腐蝕熱力學與動力學參數進行檢測分析,得出以下結論:

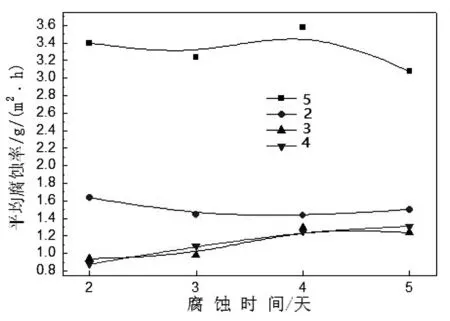

圖7 腐蝕速率

試驗鋼初期腐蝕傾向性主要由其組織結構所決定,也即晶粒粗大、碳化物含量越少的組織結構,對初期的耐蝕性越好。

隨著浸泡時間的延長,Cr含量較高的試驗鋼的阻抗值整體上呈現逐漸增大趨勢,而Cr含量較低與無Cr的試驗鋼的阻抗值變化無明顯規律,說明隨著Cr含量的增加與浸泡時間的延長,其銹層的致密性與穩定性逐漸增大。

從不同合金試驗鋼在同一浸泡周期下的阻抗譜得出,在浸泡初期,Cr含量高有利于耐蝕性的改善;隨著浸泡時間的延長,到浸泡中期時,其耐蝕性主要受銹層厚度與保護性的影響,因此此時無Cr試驗鋼的耐蝕性稍優于含Cr試驗鋼;當浸泡時間進一步延長時,到浸泡后期,由于此時表面銹層已達到一定厚度,并且銹層穩定性較好,因此此時高Cr試驗鋼的耐蝕性優于低Cr、無Cr試驗鋼的耐蝕性。