模塊化航天機電伺服系統多學科集成設計與優化

蔣孟龍,安林雪,朱陽貞

(北京精密機電控制設備研究所,北京 100076)

0 引言

伺服系統是飛行器除發動機外功率最大的子系統,是控制系統中動態特性復雜、質量大、工作環境惡劣的裝置[1]。在飛行器減質、減維護和實戰化需求牽引下,相較于液壓伺服系統,機電伺服系統(Electro-mechanical Actuator, EMA)憑借其質量小、高效率、高可靠、易維護、易安裝等優點,近年來在航空航天飛行器中得到廣泛應用[2]。隨著新概念飛行器向寬空域、變工況、高機動及智能化方向發展,對EMA多樣化的需求日益增多,迫使相關工業部門針對EMA開展系列化、產品化技術研究工作[3]。實現產品化,首先需要在技術上實現模塊化[4],相比于產品實物,基于知識數據傳遞的信息技術具有很大的柔性,較其他技術更適合開展大批量定制[5]。Zhao等[6]針對機電伺服系統的摩擦特性,建立了包含電源、驅動器、無刷電機、速度控制器、電流控制器等模塊的仿真模型,并仿真復現了力矩波動對A相電流的影響。Bilyaletdinova等[7]針對以滾珠絲杠為代表的直驅式機電作動器進行了模塊化建模,重點分析了摩擦參數對機電伺服系統頻率特性的影響。Kim等[8]對包含非線性部件的EMA動剛度建模與試驗技術展開研究,建立了機電作動器動態性能測試測量裝置,通過單機到系統的仿真與試驗對比,證明了所建模塊化模型在分析非線性作用的有效性,支撐了舵系統對機翼顫振問題的分析。Fu等[9-10]提出了增量式建模的概念,從需求分析入手,建立機電作動器的理想模型、基本模型、高級模型,并對驅動器的熱、電機的熱及機械傳動的熱進行了仿真分析,給出了不同顆粒度的增量模型的仿真結果,較為系統地研究了熱、摩擦、間隙對EMA控制性能的影響。沙豐永等[11]根據模塊化思想建立了永磁同步電機(Permanent Magnet Synchronous Motor, PMSM)矢量控制系統模塊、絲杠模塊和工作臺模塊的仿真模型,將模塊之間的聯軸器和絲杠螺母均等效為彈性系數和阻尼系數,繼而推導了新算法,并對參數進行了整定。

由此可以看出,國內外學者們更專注于模塊化的建模及非線性分析,較少涉及指引大批量定制實現的模塊化設計方法研究。張立群等[12-13]將伺服系統分為通用模塊和專用模塊兩部分進行設計,詳細給出了通用模塊中驅動模塊和控制模塊的建模過程,并采用頻率響應法設計控制模塊算法和確定算法參數,但并沒有給出機電伺服系統詳細的模塊化劃分及模塊化設計各階段參數傳遞流程。本文以數字化技術實現航天機電伺服系統模塊化設計為目標,給出了航天機電伺服系統產品層、部件層和零件層的詳細剖析,分析了從任務書下發到產品出圖的航天機電伺服系統模塊化設計流程,以基于模型的系統工程(Model Based Systems Engineering,MBSE)為指導思想,總結了針對具體設計任務的航天機電伺服系統V字研發流程,列出了各層級分析所需的數字化模型類型及相關參數,最后以某機電伺服系統的設計優化為例,說明所提模塊化設計與優化方法的高效性。

1 航天機電伺服系統模塊化設計

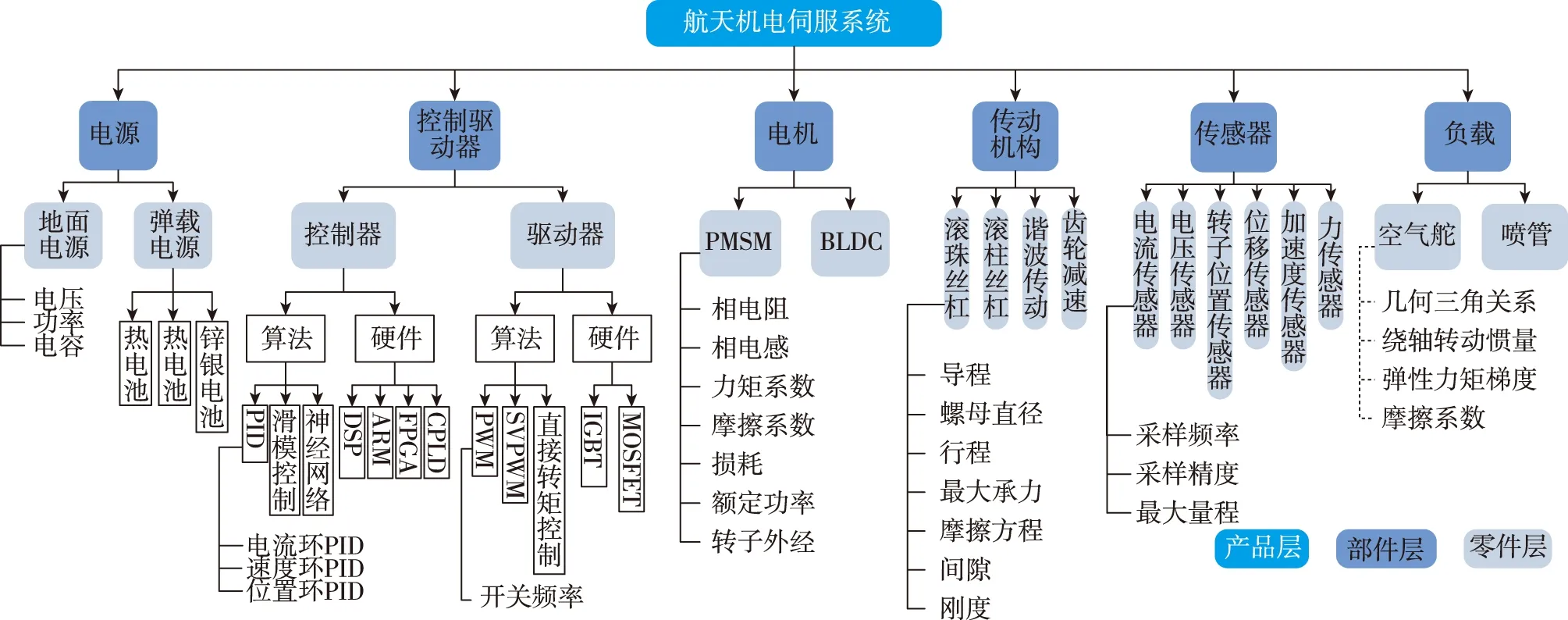

模塊化設計是將一定范圍內的不同功能或相同功能不同性能、不同規格的產品進行劃分以滿足不同需求的設計方法,是標準化的重要手段。將航天機電伺服系統按產品層、部件層和零件層進行劃分,如圖1所示。航天機電伺服系統一般包括電源、控制驅動器、電機、傳動機構和傳感器,為便于分析將負載對象也進行了剖析(工程實際中,EMA和負載一般是由不同的單位按照指標設計生產的[14])。以電機部件為例,航天常用電機包括PMSM和直流無刷電機(Brushless Direct Current, BLDC)兩種,PMSM作為零件層,其模塊化過程是對特征指標和幾何尺寸數學表征的過程,涉及的參數包括相電阻、相電感、力矩系數、摩擦系數、損耗、額定功率和轉子外徑。

圖1 航天機電伺服系統產品模塊化劃分

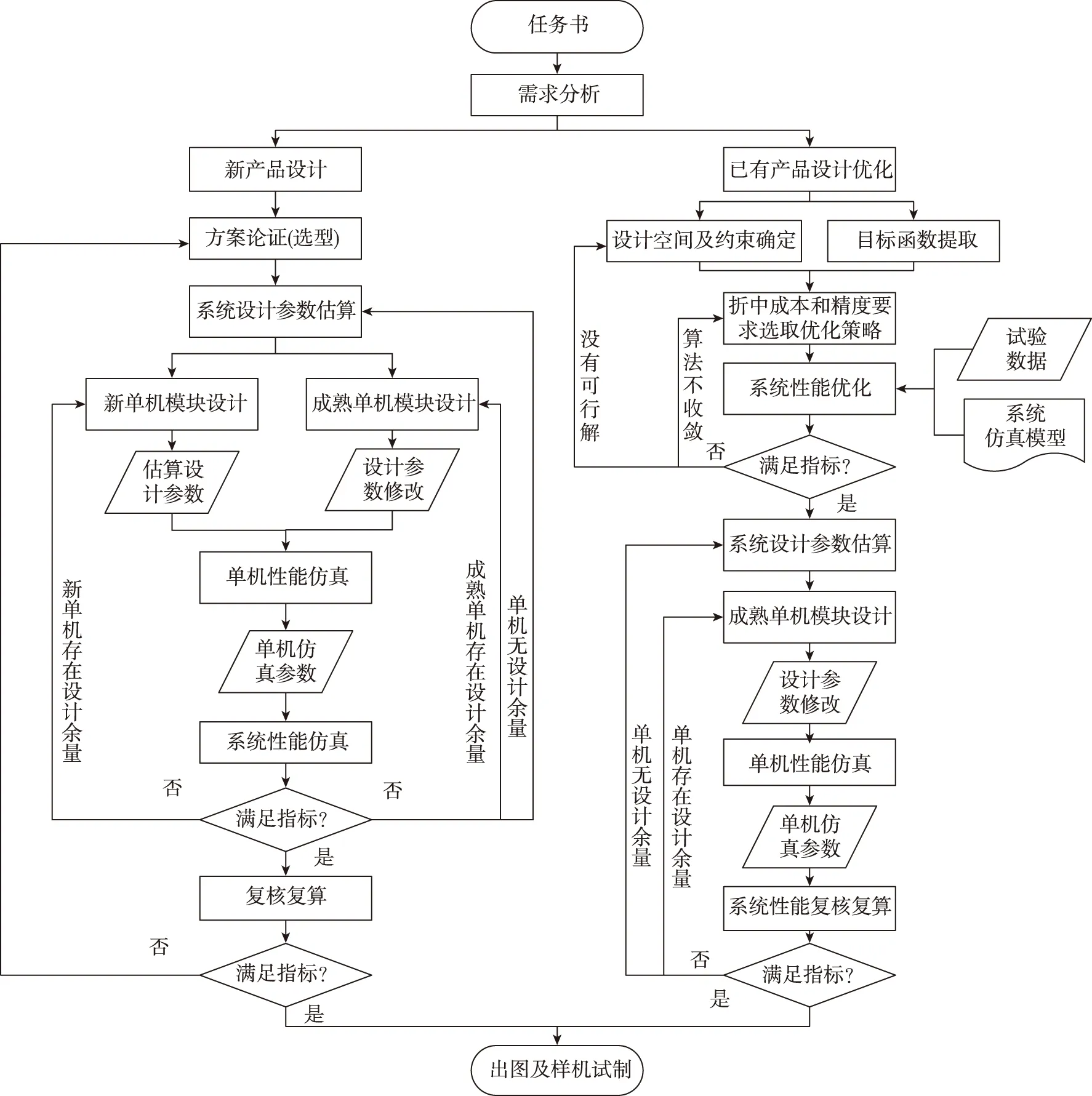

航天機電伺服系統模塊化設計流程如圖2所示。從接收到總體設計任務開始,首先進行任務書分析,確認需設計產品是新產品研發還是已有產品改進;若為新產品研發則首先根據圖1的模塊化分類進行關鍵部件選型;然后依據設計經驗進行系統設計參數估算并進行指標分解;其次進行單機部件層模塊設計,若為新單機設計則進行單機部件設計參數估算,若為已有成熟單機模塊則修改設計參數并對各單機部件進行性能仿真;將仿真結果代入系統性能仿真模型中,若不滿足性能指標要求,根據成熟單機部件、新單機部件和系統方案是否存在余量分別返回對應的步驟重新設計,若系統性能指標滿足要求則進行復核復算;復核復算完成后若不滿足要求,則需重新進行方案選型,若滿足指標,則出圖并進行樣機試制。若經任務書分析后,需設計產品是已有產品改進,則首先需明確優化改進的目標是什么,并確定非拓樸變形的設計空間及約束;綜合考慮成本和計算精度要求選取合適的優化策略;基于已有試驗數據和系統仿真模型進行系統性能優化,若系統性能改善結果不滿足指標要求,則根據算法是否收斂和是否有可行解返回對應步驟進行再設計,若系統性能的改善滿足指標要求,則進行系統設計參數估算,并將指標分配給各成熟單機進行部件設計,完成設計參數修改并進行單機性能仿真;將單機仿真參數結果錄入系統仿真模型進行系統性能復核復算,若不滿足指標改進要求,根據單機是否存在設計余量返回對應步驟進行修改,若滿足指標改進要求,則出圖并進行樣機試制。

圖2 航天機電伺服系統設計流程模塊化

2 多學科集成設計V字流程

雖然成熟的商業仿真軟件促進仿真驅動設計的繁榮,但是這些軟件大多依賴于精確的幾何構型(V字研發下降段的最底端才能獲得),而用于V字研發流程初段的性能分析軟件或模塊雖然存在,但是卻不足以支持工程設計需求。從圖2描述流程可知,要想對航天機電伺服系統模塊化設計提供良好的支撐,其關鍵點在于如何準確無誤地實現產品層、部件層和零件層間的數據傳遞與反饋。圖3給出了航天機電伺服系統模塊化設計數據傳遞V字流程圖,實線表示設計過程數據的正向傳遞、虛線表示設計過程數據的逆向反饋。從圖3中可以看出,航天機電伺服系統設計是一個從產品層到零件層、零件層反饋回產品層的優化迭代過程。通常總體下發的任務書經過需求分析傳遞給產品層,涉及信息包括:可靠性、使用壽命、工作環境、飛行包絡、剛度、幾何尺寸包絡等。產品層向下傳遞給部件層的信息利用產品參數估算模型求解,涉及信息包括:鉸鏈及支耳的空間位置(固定安裝位置)、導程、減速比、速度與力矩曲線、安全裕量。部件層向下傳遞給零件層的信息利用部件設計模型求解,涉及信息包括:部件類型、空間尺寸限制、慣量、控制/驅動方式、載波頻率、最大尖峰電流。零件層經過部件性能仿真模型解算,向部件層反饋信息包括:電阻、電感、力矩系數、剛度、間隙、摩擦系數、幾何尺寸、承力極限、模態、高低溫極限。部件層經過產品性能仿真模型解算,向產品層反饋信息包括:電機功率、母線電壓、控制律、各部件效率、各部件損耗及各部件FMEA分析。產品層經過系統性能評估模型解算,向總體反饋產品的動態性能、效率、環境適應性、體積/質量。若這些性能無法滿足要求,則需要利用設計優化方法對設計進行優化,甚至推倒該方案重新設計。

圖3 航天機電伺服系統模塊化設計數據傳遞V字流程圖

3 模塊化集成設計優化實例

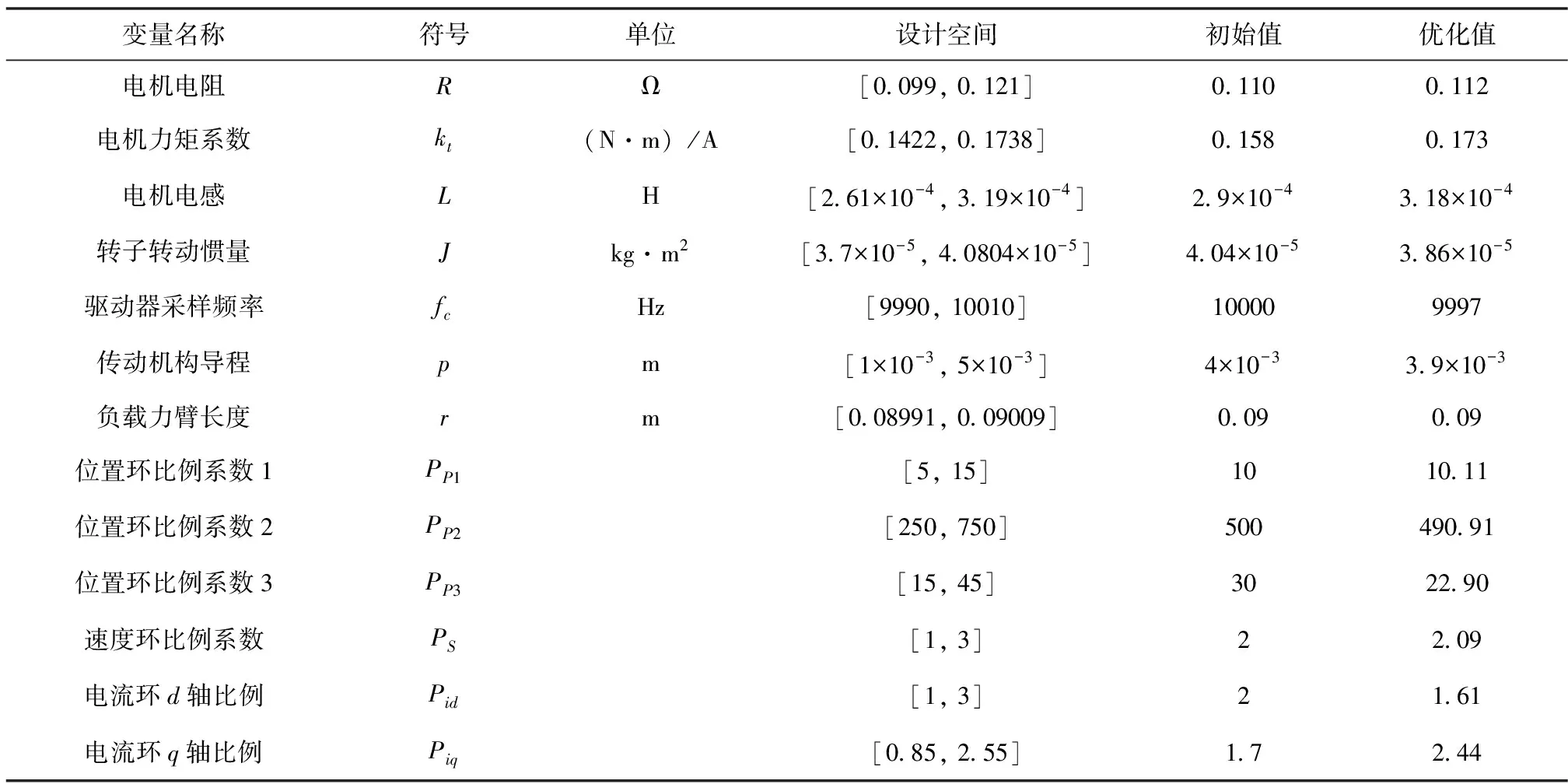

以某航天機電伺服系統產品設計優化為例,說明本文所提模塊化設計與優化方法的應用效果。該設計優化問題可描述為:在不增加現有機電伺服系統產品質量的前提下,使產品的動態性能提升10%,其數學模型可表示為式(1)。式中設計變量的含義、初值、設計空間、優化值如表1所示,式中目標及約束的含義及優化前后對比如表2所示。

選用Shi等[15]的SRBF-SVM優化算法對該優化問題進行空間搜索。從表1可以看出,優化后電機力矩系數增大了9.5%,電感提升了9.6%,轉動慣量減少了4.4%,電機電阻、驅動器采樣頻率、機構導程、負載力臂基本不變。為匹配新設計方案,控制參數也有相應變化,其中位置環PP3的變化最大為23.7%,其次是電流環Piq的變化為19.5%,其余控制參數變化量不大于0.1%。

(1)

表1 優化前后設計變量對比

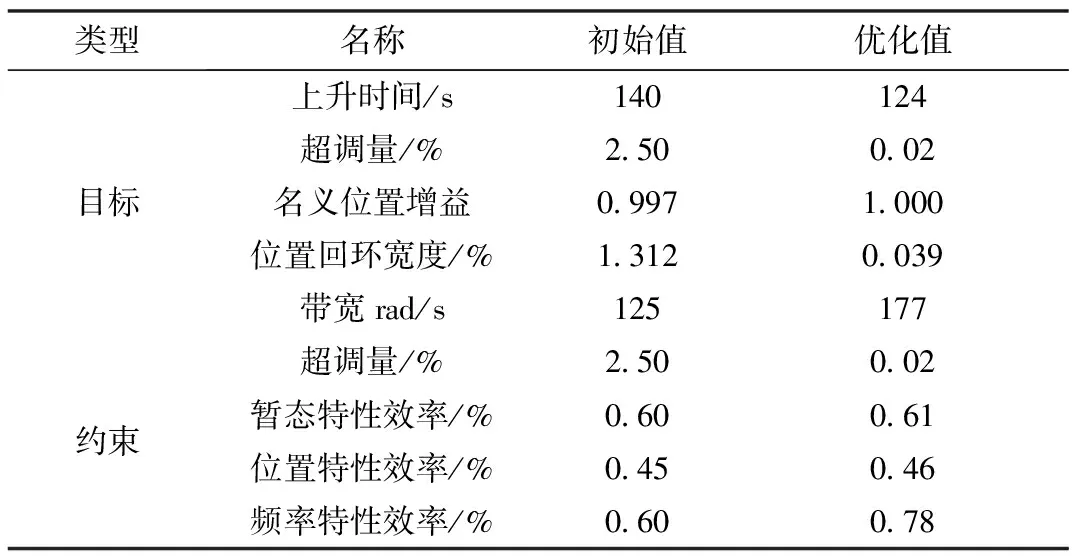

從表2可以看出,在暫態特性、位置特性和頻率特性效率不低于初始值的約束下,優化后系統暫態特性上升時間縮短了11.4%,超調量減少了99.2%,名義位置增益改善了0.3%,位置回環寬度減少了97.0%,帶寬提高了41.6%。

表2 優化前后目標及不等式約束對比

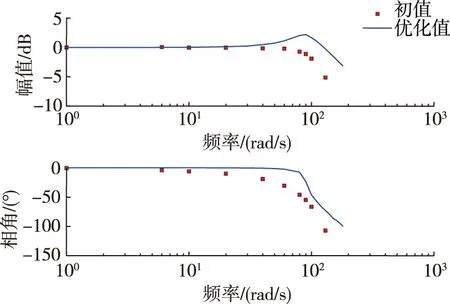

從圖4暫態特性對比曲線可以看出,優化后的階躍響應快速收斂到穩態值(振蕩小),達到峰值點的時間比試驗值快10ms,峰值減少了0.2°。從圖5頻率特性對比曲線可以看出,優化后頻率曲線較好地體現了航天機電伺服系統要求的低頻小相差、高頻快衰減特點,且帶寬從125rad/s提高到了177rad/s,雖然在90rad/s出現了諧振峰(峰值為2.199dB),但其值小于3dB的指標要求。

圖4 優化前后暫態特性對比

圖5 優化前后頻率特性對比

4 結論

與傳統串行設計相比,本文所建立的模塊化航天機電伺服系統多學科集成設計與優化方法將系統按產品層、部件層和零件層進行了分層梳理,給出了設計參數與性能指標的映射關系,變傳統串行設計為V字設計,實現了30多類設計參數、5種模型的組合搭配及自動化迭代尋優。利用本文方法對傳統串行設計的產品進行改進,以不增加現有產品質量為前提,對電機、傳動機構和控制參數進行自動尋優結果表明,僅改變了電機的力矩系數、電感、轉動慣量3個參數,并將控制參數位置環PP3和電流環Piq進行了適當調整,產品的動態性能即提升了10%,證明所提方法能很好地表示航天機電伺服系統內部的多學科耦合現象,借助智能優化算法較易獲得產品改善,對提升航天伺服產品的設計水平,加快設計效率大有裨益。