汽車側圍外板沖壓工藝分析與優化

趙道智 蔡青峰 鄧丁 胡哲兵

摘?要:對于汽車來說,汽車的車身外覆蓋件的質量會對汽車的外觀質量造成一定的影響,因此對于汽車的研發來說,其中比較重要的就是對車身外覆蓋件的開發。在對汽車側圍外板沖模進行開發的過程中可以明顯的看出,制件材料比較薄、外形尺寸比較大且形面的形狀不規則,很難成形等問題,都會讓沖壓過程出現很多的問題,其中的疊料、裂紋、皺褶等現象都是比較常見的問題。本文主要是對側圍外板的沖壓工藝技術進行一定的分析,對其中存在的問題進行一定的優化,對制件的質量進行了有效的提高,使得汽車整體的質量也得到了很大的提升,不僅能夠更好的促進項目的順利開展,同時也能讓汽車行業在市場中的競爭力得到進一步的增強。

關鍵詞:汽車側圍外板;沖壓工藝;優化

對于汽車生產行業來說,衡量沖壓工藝水平的主要因素就是生產的效率和生產的成本。一般來說,沖壓工藝主要包括沖壓件的成形性能分析和沖壓成形方案的確定,好的沖壓工藝會對加工時間進行縮短,同時還會對模具的結構進行簡化,對模具的使用壽命進行延長。在我國汽車行業不斷發展的今天,汽車廠家的競爭在日益激烈,廠家必須要對工藝進行不斷的優化,降低成本保證質量,只有這樣才能提高企業競爭的能力。一般情況下,汽車的車身外覆蓋質量會影響到汽車的外觀質量,在汽車的整體開發中是一項最為關鍵性的環節,這個的環節的開發程度會對汽車的整體品質帶來決定性的影響。

一、制件沖壓工藝分析

對于轎車的車身來說,側圍外板是其中外形最大且作為復雜的覆蓋件,整體來說,不僅呈現出結構復雜的特點,對于裝配精度的要求也是非常高的。對于大型的汽車覆蓋件來說,除了落料之外的其他制件都是由生產線進行生產的,并且還已經實現了一定的機器化操作。落料和拉延分貝是為汽車的側圍外板兩道沖壓工序,其中的落料模式不需要上自動沖壓線的。汽車側圍外板零件產業生產出了有落料之外,其他的都在工位上的機器人沖壓線上進行。對于沖壓工藝來說,需要對其中的零件成形工藝進行考慮,這樣可以更好的對產品的外觀質量進行保證,同時還能對生產操作和材料的利用率以及模具的使用效率進行綜合的考慮。對于傳統的轎車側圍外板沖壓工序來說,普遍都會超過5道,因此想要提高上恒產效率并且降低生產成本,就需要就需要對個工藝進行科學的復合,盡可能的減少工序,并且還要對制件的生產質量進行保證。一般來說,轎車零件工藝性主要有以下幾種。

(一)結構特點

在轎車零件中,側圍外板是轎車外覆蓋件中尺寸比較大的一種構建,同時它還具有較為復雜的空間自由曲面,因此在進行生產和制造的時候,很難使用傳統的解析方式來對其進行表達,只能使用參數曲面來進行代替。對于側圍外板制件來說,它還會有一定的形狀,其中比較多的就是的門框和窗口,這樣的形狀會讓側圍零件沖壓成形變得更加復雜性。

(二)質量要求

轎車側圍外板作為轎車重要的外覆蓋件,對表面外觀質量是有著極高要求的,因此必須要對質量要求進行重視。總體來說,轎車側圍外板的表現主要有三類:外觀表面、開門后可見表面和不可見表面,三個不同區域的質量要求是不同的,但是總體來說,表面質量要求具有較高的要求。對于外觀表面質量來說,不能有皺紋、壓痕和博波紋等缺陷,而且整體要呈現出清晰且平直的棱線,曲線要保持圓滑并且要過渡均勻。

(三)零件精度要求

需要與側圍外板進行匹配的零件數量是非常多的,包括的內容也比較多,因此就要對零件有較高的精度要求。其中尺寸精度是一項重要的內容,具體可以包括輪廓尺寸、孔位尺寸、局部形狀特征等等。想要進一步的進行保證,還要對焊裝的組裝的互換性進行保證,而且對于形狀的精度要求也是比較高的,需要與主模型進行契合,只有這樣才能對整個車身的風格進行明確體現。

二、沖壓工藝問題分析

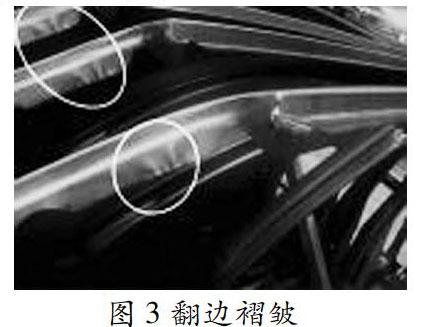

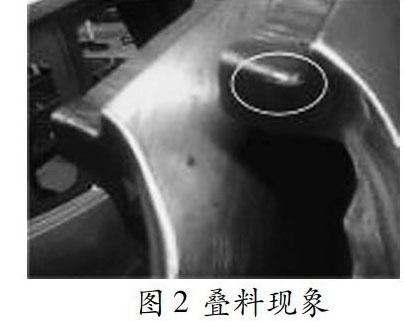

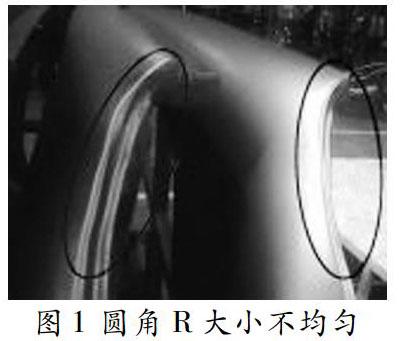

在轎車側圍外板的開發初期,經常會采用的就是沖壓工藝設計方案就是拉深、沖孔修邊、側翻邊,但是在進行具體設計和制造的時候,發現其中會存在一定的問題和缺陷,對制件的尺寸和表面質量造成了一定的負面影響,具體體現在:首先是在之間與汽車尾門的配合部位,可能會出現大小不均勻的R角,這樣的情況會讓車身與車門制件之間存在一定的縫隙,且呈現出不均勻的現象,進而直接影響到整車的外觀質量,如圖1所示;其次是車頂蓋中壓件在與制件進行搭接之后,出現疊料的問題,進而對制件的輕度造成了一定的影響,甚至還會導致制件出現開裂的現象。如圖2所示;汽車的尾門與制件制件的配合部位出現了一定的褶皺和翻邊的情況,進而使其在與其他沖壓件進行搭接的過程中,出現了一定的縫隙,進而對搭接的質量造成不利的影響,在對車門進行開啟之后,搭接處的縫隙會變得更明顯,不僅會影響到汽車的外觀質量,還會影響到車的質量,如圖3所示。

三、沖壓工藝優化

對于轎車側圍外板的工藝設計與模具的設計來說,它的難度復雜程度是要與其他沖壓件進行對比的,想要對沖壓工序進行減少,就需要對沖壓技術和工藝收單進行重點研究,尤其是要對模具結構進行合理復合,讓沖壓工序可以得到合理的復合,減少工序成本。在進行具體實施的過程中,不僅需要對常用的復合工藝進行工序的復合,對于傳統的分開工藝也是如此,只有這樣才能進一步的達到減少工序的最終目的。

(一)修邊和整形復合

對于轎車的側圍外板后門區域來說,它是重點的整形區,因為這個位置緊鄰著修邊線,傳統的模具結構如果采用修邊和整形分開的方式,就會有一定的負面影響。通過一定的觀察和研究可以得出,這個部位的整形量是比較少的,一般來說就是變形和局部的脹形,一般不會影響到修邊線,因此在進行模具結構設計的時候,可以將這兩個工序進行復合,在修邊+沖孔+整形+斜修邊(OP30)工序中一次完成先修邊再整形的工藝。

(二)直翻邊整形與斜楔翻邊復合

轎車側圍外板尾燈處翻邊呈現出2個角度,而且對于這個區域來說,整體的空間是比較小的,因此不利于開展復雜工藝,通常會將2個角度的翻邊分開在不同的工序中進行實施。想要對工序進行減少和優化,就需要采用小型非標準斜楔翻邊與直翻邊復合結構模具,讓2個方面的構建可以交錯完成模具的結構復合,進而順利的完成直翻邊整形與斜翻邊的復合,并在整個工序中一次完成。

(三)翻邊與斜楔沖孔復合

轎車的側圍外板上的輪罩安裝孔的孔徑有一定的公差,并且精度要求比較高的,而且孔的方向與修邊工序的沖壓方向會呈現出較大的夾角,在這樣的情況下就無法采用先沖孔后翻邊的沖壓工藝。因此想要實現傳統沖壓成形,就只能是拉深、斜楔修邊、直修邊、翻邊、沖孔,一共5道工序。但是在對沖壓工藝進行一定的優化之后就可以對工序數量進行合理的縮減,主要的方式就是直接用直翻邊與斜楔沖孔的復合結構,把側沖孔與直翻邊進行復合,最后將這個區域的沖壓工序數量進行縮減,并且保持在4道以內,同時還要對側孔的精度要求進行保證,進而保證整個沖壓工序的質量。

四、沖壓方案優化的意義

通過負荷結構的模具對轎車的側圍外板沖壓工藝進行優化,以上述的三種優化方式作為代表可以讓沖壓工藝由原先的5道縮短到4道,對同類制件的沖壓成形具有較強的借鑒影響。參照以上的分析和研究,對沖壓工藝盡心優化,主要就是對OP30和OP40工藝進行合理調整,對轎車的側圍外板的成形困難部位進行沖壓工序的復合,讓轎車的側圍外板可以在4道工序內之間完成沖壓成形,并且還要保證生產穩定,負荷相關的質量要求。在原有的工藝和模具進行合理的優化和改進之后,制件原有的圓角不均勻、褶皺和疊料缺陷都得到了一定的改善,進而對整車的外觀質量進行了保證。沖壓成形的工藝是車身覆蓋件制造中應用最為廣泛的工藝之一,如果在進行車身開發的時候沒有對造型設計、零件工程化階段以及樣車階段的沖壓工藝進行綜合的考慮,在進行后期模具制造的時候,就會導致零件的制造工藝變得復雜性,甚至是無法制造模具的問題也會出現,但是在這樣的時候如果對零件進行重新設計或者度幅度的改動,就會嚴重的影響到整車開發的進度,進而增加開發成本,因此必須要對轎車沖壓工藝優化的問題進行格外重視。

五、結語

綜上所述,在進行轎車車身開發的過程中,應用沖壓工藝可以對車身開發的周期進行有效的縮短,同時還能提高零件的質量,對生產成本進行降低,同時還能實現制造的柔性化,從而更好地響應市場的變化,提高汽車在市場中的競爭能力。在具體的沖壓設計中,首先就是要制定出合理的沖壓工藝優化方案,這對制件質量具有重要的影響。在實際的工作中要對經驗性的內容進行不斷的總結,將實際工作的參數和條件進行有效的記錄,進而制定出科學合理且經濟的沖壓工藝方法,進一步的提高產品的開發質量,為今后的沖壓項目開發工作打下堅實的基礎。

參考文獻:

[1]高雪峰,李巖,王鵬,唐文宇.汽車側圍外板沖壓工藝分析與優化[J].中國高新區,2018(14):160.

[2]肖紅波,蔡浩華.轎車側圍外板沖壓成形工藝優化[J].模具工業,2017(08):28-30.

[3]萬鵬,趙雪松,王幼民,韓小后.汽車側圍外板尾翼拉延成型工藝改善研究[J].重慶文理學院學報(社會科學版),2016(02):89-93.

[4]李運杰,劉同設.汽車側圍外板沖壓工藝分析與優化[J].模具工業,2013(10):49-51.