雙質量飛輪扭轉特性分析與整車試驗研究*

陳 龍,史文庫,陳志勇,劉國政,劉鶴龍

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130022; 2.上汽大眾汽車有限公司,上海 201805)

前言

大功率輕量化發動機的應用可在有效提高汽車動力性的同時降低排放,但這也會導致汽車傳動系扭轉振動變得更為劇烈,如何有效衰減扭轉振動成為內燃機汽車急需克服解決的熱點難點問題。雙質量飛輪作為新型扭轉減振器,相比傳統離合器扭轉減振器,其具有大扭轉角度和小扭轉剛度,能夠使傳動系固有頻率對應的轉速低于怠速轉速,從而使傳動系在發動機常用轉速范圍內不會發生共振,降低傳動系扭轉振動,提高整車乘坐舒適性[1-3]。

國外對雙質量飛輪的研發較早,已經形成了性能穩定的產品,其中以LuK公司為代表的雙質量飛輪生產商在2015年其生產總量累計已經超過1億個[4-7];國內針對雙質量飛輪的研究主要集中在結構設計、理論研究、動力學建模仿真和臺架試驗[8-12]。文獻[8]和文獻[9]中分別對徑向彈簧式、周向短彈簧式雙質量飛輪的設計原理和彈性特性進行研究,并對其彈性機構設計方法進行總結;文獻[10]中在考慮遲滯阻尼等因素下,建立雙質量飛輪非線性模型,并通過臺架試驗驗證;文獻[11]中提出一種新型連續可變剛度雙質量飛輪,并對其扭轉特性進行了理論分析與臺架試驗研究;文獻[12]和文獻[13]中提出一種智能型磁流變雙質量飛輪,能夠實現雙質量飛輪阻尼系數實時調節;文獻[14]中提出了一種正負剛度并聯式半主動控制扭轉減振器,通過仿真得出其減振效果優于傳統雙質量飛輪。

但是針對雙質量飛輪的整車試驗研究相對較少,本文中針對雙質量飛輪扭轉減振性能進行了臺架與整車試驗研究。首先針對扭轉角度對雙質量飛輪扭轉特性的影響進行理論分析,然后通過臺架試驗驗證理論分析的正確性,最后對雙質量飛輪開展整車道路試驗,分析不同工況下雙質量飛輪減振性能。

1 雙質量飛輪基本結構與工作原理

雙質量飛輪的結構如圖1所示。它是由第一質量、第二質量、起動齒圈、傳力板和長弧形彈簧等部件構成。起動齒圈通過過盈配合與第一質量相連接,第一質量與發動機曲軸末端法蘭通過螺栓連接,法蘭與第二質量通過鉚釘連接,第二質量與離合器總成通過螺栓固定連接,第一質量總成與第二質量總成通過低剛度弧形彈簧連接,并且可以發生相對轉動。當發動機曲軸轉動時帶動第一質量通過凸臺壓縮弧形彈簧,弧形彈簧的另一端推動傳力板兩側側耳,從而帶動第二質量轉動,實現動力從發動機到變速器的傳遞。

圖1 周向長弧形雙質量飛輪結構圖

雙質量飛輪這種結構解決了傳統離合器扭轉減振器減振彈簧扭轉角度小、剛度大的缺點,而且可以靈活分配第一質量與第二質量的轉動慣量,能夠使傳動系共振轉速遠離發動機的工作轉速,大幅度降低變速器輸入軸的轉矩波動,從而可以提高換擋平順性并減小換擋沖擊噪聲,提升整車NVH性能。

弧形彈簧是雙質量飛輪的核心構件,它決定了雙質量飛輪的彈性特性,弧形彈簧壓縮過程中,其與弧形滑道之間會發生摩擦,多數研究不考慮摩擦或者近似認為其為常數,但是實際壓縮過程中,弧形彈簧隨著扭轉角度的增加,其沿分布半徑方向的分力也會增大,從而導致摩擦力會隨著扭轉角度的增加而增大。接下來將會分析扭轉角度對弧形彈簧扭轉特性的影響并通過臺架試驗驗證分析的正確性。

2 雙質量飛輪扭轉特性分析

弧形彈簧結構如圖2(a)所示,對弧形彈簧采用離散元方法進行分析,如圖2(b)所示,將弧形彈簧分解為k個相等的單元質量,假設每個單元質量為m(i=1,2,3,…,k),單元之間夾角為。

圖2 弧形彈簧結構示意圖

工作過程中弧形彈簧將受到離心力和弧形彈簧壓縮產生的彈力沿徑向的分力,使弧形彈簧對滑道產生沿徑向分布的正壓力,當弧形彈簧與滑道發生相對轉動時就會在接觸面切線方向產生摩擦力,而且離心力會隨著轉速的升高而呈平方增加,弧形彈簧彈力沿徑向分力也會隨著相對轉角的增大而增大。

取第k個弧形彈簧質量單元分析,其受力狀態如圖3所示,圖中Fk-1為上一個彈簧質量單元的作用力;Fk為下一個彈簧質量單元的作用力;FF為滑道對其的切向摩擦力;F0為徑向正壓力;FN為滑道對弧形彈簧的支撐力;R為弧形彈簧軸線分布半徑;μ為摩擦因數;ωk為第k個單元角速度;c為黏滯阻尼系數;KT為扭轉剛度系數。

圖3 弧形彈簧單元受力圖

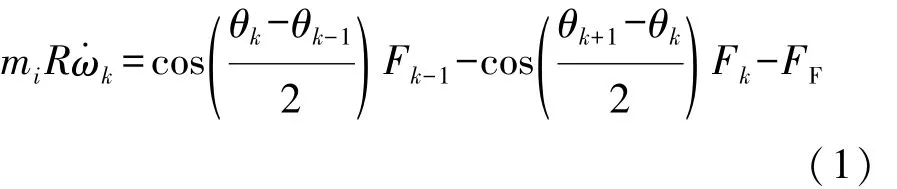

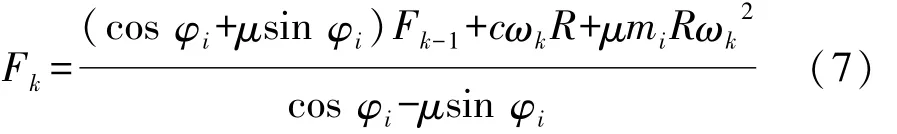

對弧形彈簧順時針加載,并對作用力沿法向和切向進行分解,根據受力平衡得到如下方程。

切線方向為

法線方向為

根據式(2)可得

可以發現式(3)由兩部分構成:第1部分為弧形彈簧受的離心力;第2部分為弧形彈簧彈力沿徑向的分力。

切向摩擦力為

任意兩單元間的轉角差為

式中:θ0為弧形彈簧自由長度時圓心角;n為弧形彈簧單元數。

聯立式(1)~式(5)可得加載時第i單元的切向受力公式:

卸載時除了摩擦力反向外其它受力情況與加載相同,則可得卸載時第i單元的切向受力公式:

緩慢加載、卸載過程中角速度ωk為零,式(6)和式(7)可簡化為

靜態扭轉條件下,隨著扭轉角度的增加,雙質量飛輪弧形彈簧的摩擦阻力矩也會增加,最終導致扭轉特性曲線并非線性,而呈現隨著扭轉角度增加向上彎曲這一特性。

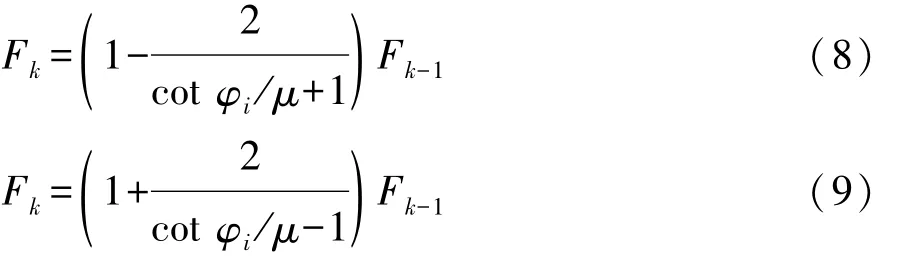

3 雙質量飛輪臺架試驗

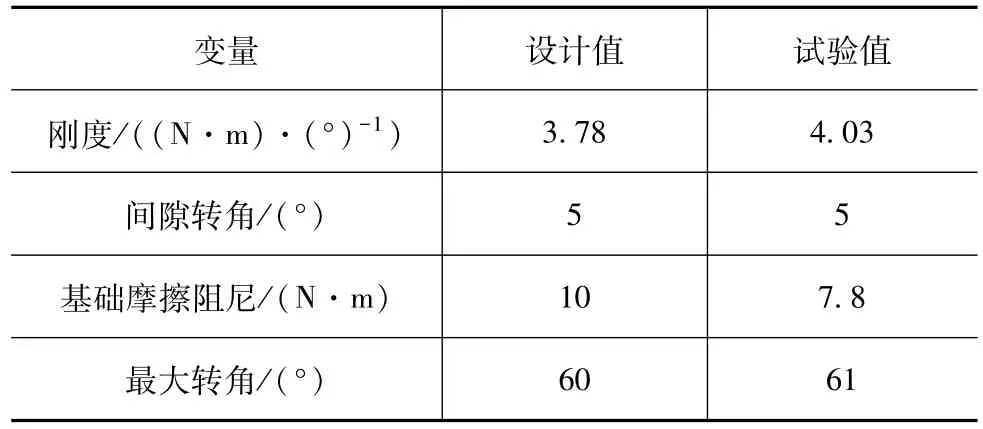

試驗樣件為與某企業合作開發的雙質量飛輪。通過臺架試驗驗證樣件是否滿足設計要求,并驗證雙質量飛輪靜態扭轉特性理論分析的正確性。臺架試驗如圖4所示,雙質量飛輪第二質量通過夾具與固定支架連接,第一質量與扭轉作動器相連接,試驗臺架安裝有角位移傳感器和轉矩傳感器,利用數據采集設備實時采集角位移與轉矩信號,得到雙質量飛輪靜扭特性曲線。表1為雙質量飛輪參數。

圖4 雙質量飛輪靜態扭轉特性試驗臺架

由表1可知,設計參數與最終樣件測試所得參數值基本一致,樣件試制可靠,其中基礎阻尼值偏小,這是由于樣件裝配過程中摩擦盤正壓力偏小導致。

表1 雙質量飛輪參數

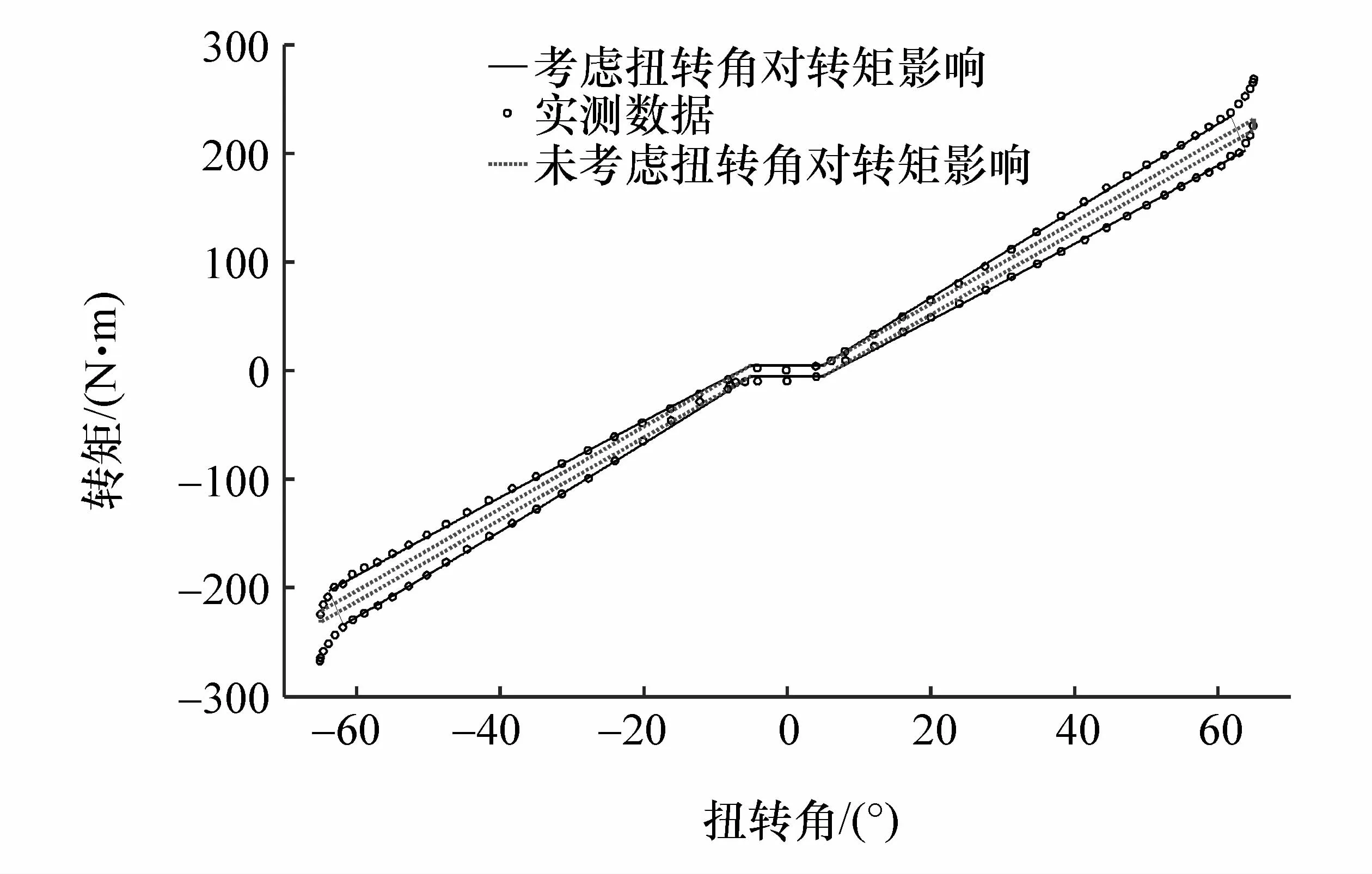

圖5為雙質量飛輪靜扭特性試驗曲線與考慮扭轉角對扭轉特性影響下的理論分析曲線和線性扭轉特性曲線對比圖。圖中虛實線為線性扭轉特性曲線,線性扭轉剛度為 3.78 N·m/(°),“。”形數據點為試驗實測數據點,對比試驗數據與線性扭轉特性曲線可以發現,隨著扭轉角度的增加,線性扭轉特性曲線與實測值的誤差值變大,說明雙質量飛輪在靜態扭轉過程中摩擦力矩隨著扭轉角度的增加而變大。同時加載與卸載發生滯回現象是由庫倫摩擦阻尼力矩產生,該雙質量飛輪存在約為7.8 N·m的基礎阻尼力矩。

圖5 雙質量飛輪靜態扭轉特性曲線

細實線是根據式(8)和式(9)計算得到的雙質量飛輪扭轉特性曲線,由圖5可知,考慮扭轉角度影響下的雙質量飛輪扭轉特性曲線與實測數據基本一致,試驗結果證明理論分析的正確性。

4 實車道路試驗

為進一步研究雙質量飛輪在車輛不同行駛工況下的減振性能,對其進行了實車道路試驗,分析汽車常用工況下雙質量飛輪的減振性能。

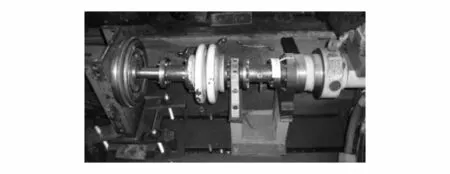

4.1 試驗裝置

試驗儀器包括比利時LMS數據采集前端、霍爾轉速傳感器,試驗車輛采用某型轎車。在第一質量起動齒圈和第二質量信號齒圈處布置霍爾轉速傳感器,采集第一質量飛輪和第二質量飛輪的角速度。圖6為霍爾傳感器布置位置圖,圖7為40通道LMS數據采集前端。

試驗場地為湖北襄樊汽車試驗場,試驗工況有怠速工況、勻速工況和加、減速工況。

4.2 試驗結果分析

4.2.1 時域分析

圖6 傳感器布置圖

圖7 LMS數據采集前端

(1)怠速工況

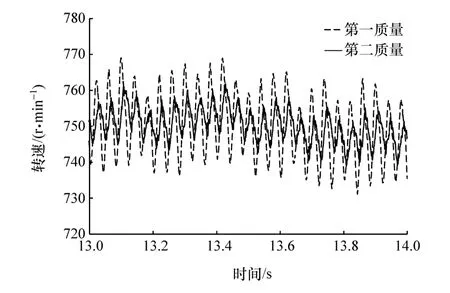

試驗車輛定置在試驗場地(拉緊手制動、松開油門和制動踏板),點火后待發動機轉速穩定后采集雙質量飛輪第一質量和第二質量的轉速信號,結果如圖8所示。

圖8 怠速工況雙質量飛輪轉速波動

怠速工況平均轉速為751 r/min,為量化雙質量飛輪減振效果,分別計算第一質量、第二質量轉速波動均方根值,分別為8.293 4和4.342 2 r/min,雙質量飛輪怠速工況下轉速波動衰減幅度達到47.6%。

(2)勻速工況

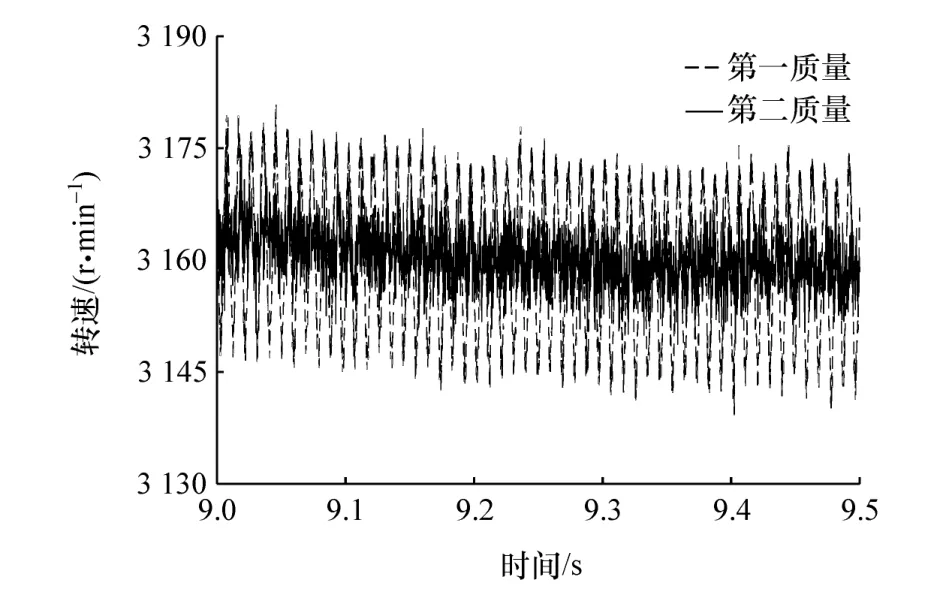

試驗過程分別對不同擋位下50 km/h常用車速進行分析,由于篇幅有限,雙質量飛輪的時域曲線圖僅為3擋。

圖9為3擋勻速工況下第一質量與第二質量轉速波動對比圖,由圖可以明顯看到第二質量的轉速波動相比第一質量得到明顯衰減。

圖9 勻速工況雙質量飛輪轉速波動

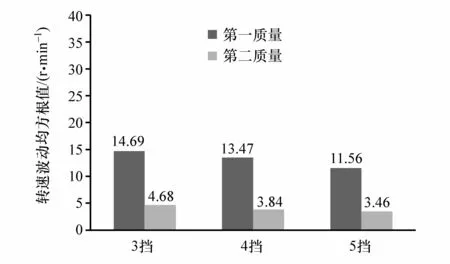

圖10 為勻速工況不同擋位雙質量飛輪轉速波動均方根值。由圖可知,雙質量飛輪能夠大幅度衰減發動機輸出的轉速波動。

圖10 勻速工況雙質量飛輪轉速波動均方根值

(3)加速工況

汽車3擋全油門加速工況雙質量飛輪第一質量和第二質量轉速波動時域曲線如圖11所示。

圖11 3擋加速工況雙質量飛輪轉速波動

加速工況雙質量飛輪轉速波動去除趨勢項后,計算得到轉速波動均方根值,結果如圖12所示。

圖12 加速工況雙質量飛輪轉速波動均方根值

由圖可知,加速工況下雙質量飛輪轉速波動明顯要比穩態工況(怠速工況和勻速工況)大;也可看出擋位增加雙質量飛輪第一質量轉速波動也在增大,但是第二質量轉速波動值相差不大,雙質量飛輪在加速工況下減振效果非常明顯。

(4)減速工況

汽車3擋全松油門減速工況下雙質量飛輪第一質量和第二質量轉速波動時域曲線如圖13所示。

圖13 3擋減速工況雙質量飛輪轉速波動

圖14 減速工況雙質量飛輪轉速波動均方根值

圖14 為減速工況雙質量飛輪轉速波動去除趨勢項后的波動均方根值。由圖可知,減速工況下雙質量飛輪轉速波動依然要比穩態工況大,但是總體比加速工況時的波動量小,原因是由于減速工況下駕駛員松開油門踏板,發動機節氣門開度減小,輸出轉矩波動幅度變小。

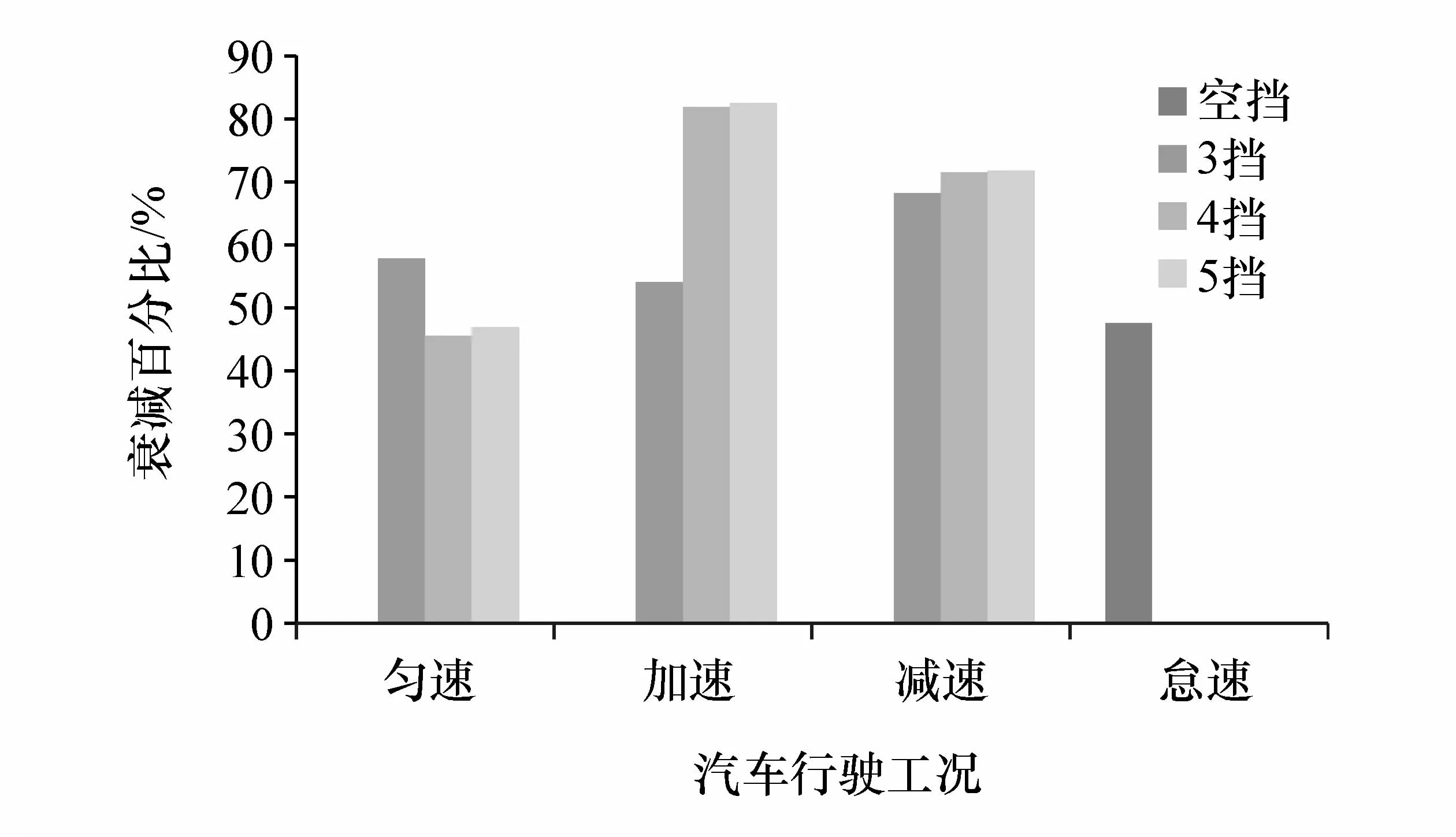

將雙質量飛輪第一質量到第二質量的轉速波動衰減幅度作為雙質量飛輪減振性能的量化指標,計算得出各工況下雙質量飛輪減振性能,結果如圖15所示。

圖15 各工況下雙質量飛輪減振性能

由圖可知:雙質量飛輪在不同行駛工況、不同擋位下的平均減振性能在59%左右;穩態工況(怠速工況和勻速工況)的減振性能較為穩定,約為50%;非穩態工況(加、減速工況)下雙質量飛輪的轉速波動均方根值變大,同時雙質量飛輪的減振性能也增大,最大能夠達到82.5%。

4.2.2 階次分析

試驗車輛的發動機為四缸汽油發動機,其傳動系扭振主要是由發動機2階扭轉振動引起,故進一步分析各工況下雙質量飛輪對發動機2階扭轉振動減振性能。

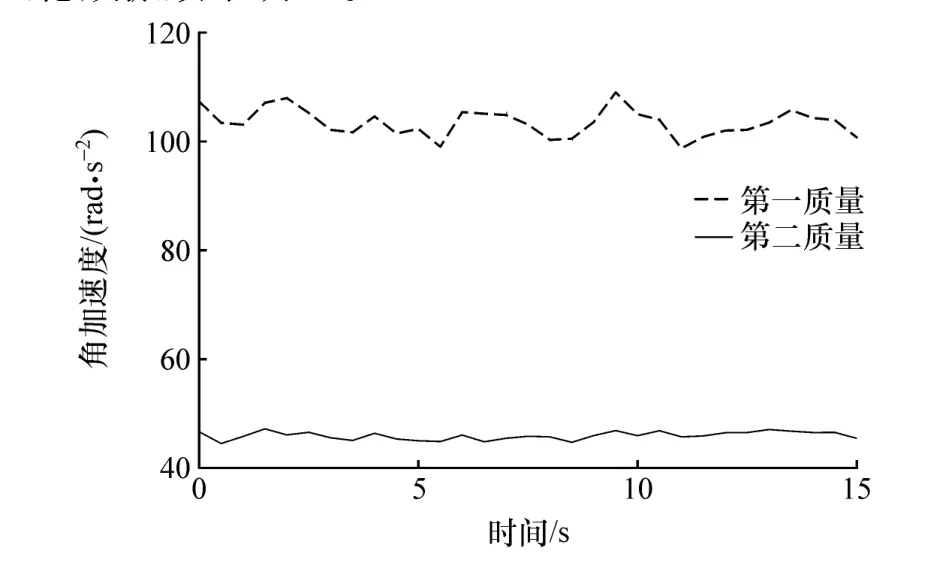

(1)怠速工況

怠速工況下雙質量飛輪第一質量與第二質量2階扭轉角加速度如圖16所示。由圖可以看出,在怠速工況下,2階扭轉角加速度得到大幅衰減,雙質量飛輪減振效果明顯。

圖16 怠速工況雙質量飛輪2階角加速度

(2)勻速工況

本文中對3,4,5擋下50 km/h勻速工況進行分析,其結果如圖17所示。在車速一定前提下,隨著擋位增加,對應發動機轉速下降,3,4,5擋所對應的轉速分別為3 188,2 190和1 600 r/min,發動機輸出的2階扭轉角加速度也在減小,說明發動機扭振是隨著轉速的增加而增大,同時第二質量2階扭轉角加速度相比第一質量都得到了大幅衰減。

圖17 勻速工況雙質量飛輪2階角加速度

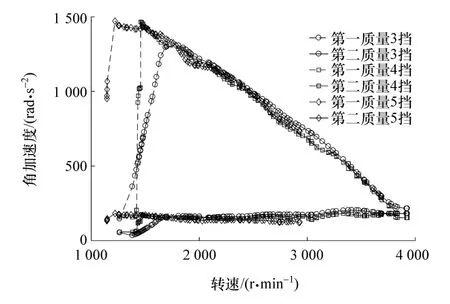

(3)加、減速工況

加速工況下雙質量飛輪2階扭轉角加速度試驗結果如圖18所示。由圖可以發現,隨著加速過程轉速增加,雙質量飛輪第一質量2階角加速度隨著轉速增加迅速增大,3擋在1 800 r/min左右達到峰值,4擋在1 300r/min左右達到峰值,然后迅速減小。而出現的峰值可能是由傳動系某階固有頻率引起[3]。但是第二質量并未出現峰值,說明雙質量飛輪很好的降低汽車加速過程中的扭振。

圖18 加速工況雙質量飛輪2階角加速度

減速工況如圖19所示,雙質量飛輪2階扭轉角加速度隨著轉速的降低一直減小,同時經過雙質量飛輪對發動機扭振的衰減,第二質量的扭轉波動幅值得到大幅度降低。

圖19 減速工況雙質量飛輪2階角加速度

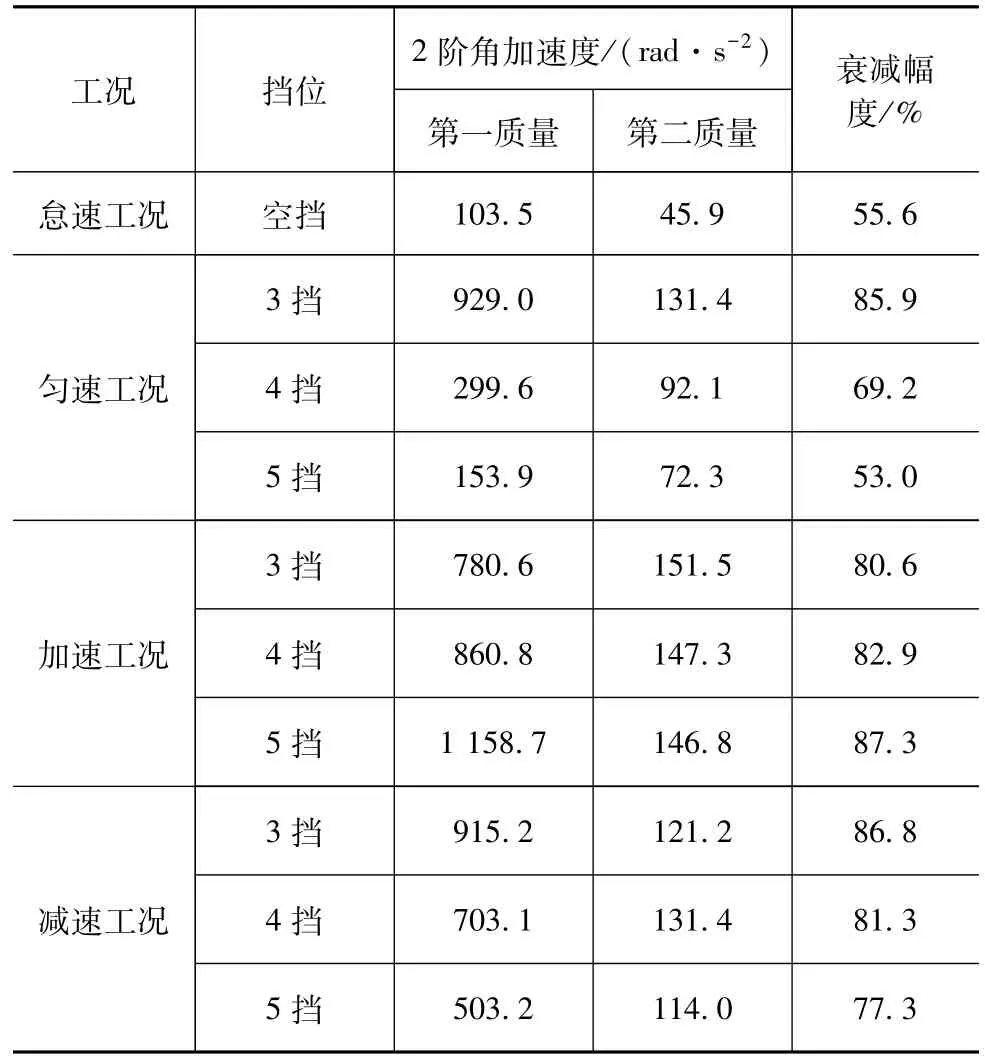

分別對各工況下雙質量飛輪第一質量與第二質量2階扭振角加速度求平均值,其結果如表2所示。

表2 各工況2階角加速度

根據表2可以得出:怠速工況下雙質量飛輪衰減幅度為55.6%;勻速工況下車速一定,隨著擋位增加,轉速降低,雙質量飛輪減振性能由85.9%降低到53%;加速工況與減速工況雙質量飛輪的減振性能相差不大,都能夠達到80%。但是加速工況第一質量的2階角加速度值比減速工況大,這是由于加速工況發動機輸出轉矩大,減速工況發動機處于反拖狀態,輸出轉矩小。總體來看,雙質量飛輪2階角加速度減振性能平均能達到76%。

5 結論

(1)雙質量飛輪靜態扭轉條件下,摩擦阻力矩會隨著扭轉角度的增大而增大。

(2)雙質量飛輪扭轉減振性能好,尤其針對四缸發動機2階扭轉振動,角加速度衰減幅度平均能夠達到76%。

(3)通過整車多工況道路試驗得出,不同工況雙質量飛輪減振性能存在差異。非穩態工況(加、減速工況)衰減幅度最高可達80%左右;穩態工況(怠速、勻速工況)為50%左右。