吸導結構耐撞性的主從關聯拓撲優化*

雷正保,黃 敏,茍明興

(長沙理工大學汽車與機械工程學院,長沙 410114)

前言

以往的抗撞結構設計中,安全性評價指標雖然既要求最大碰撞加速度小又要求結構變形量小,但二者的矛盾可以調和,因為滿足二者剛度要求的可行域有交集,可以使用現有基于單層規劃的優化方法[1-3]。

隨著國家標準的不斷完善,抗撞結構的導向性能受到關注,如汽車的25%重疊率偏置正面碰撞,交通安全設施中的20°正向側撞和20°反向側撞[4-5]。導向性要求結構具有極高的剛度,而傳統安全性評價指標要求最大加速度最小化,本質上要求結構剛度較低,于是出現了同時滿足安全性與導向性要求的剛度設計域為空集的新情況,即具有優越吸能性的滿足碰撞加速度與結構變形量要求的傳統抗撞結構,其導向性卻很差;而更嚴重的是,同時滿足優越吸能性與良好導向性要求的剛度可行域為空集,致使基于單層規劃模型的拓撲優化方法無法應用。雙層規劃理論為解決這個問題提供了新思路[6],但雙層規劃只適用于有具體數學表達式甚至有凸性要求的特殊情況[7],而本文中的問題并不能用明確的數學模型表達,無法直接使用雙層規劃理論求解。

為此,將雙層規劃引入拓撲優化中,通過創新性地植入導向剛度補償方法,提出一種吸能導向抗撞結構的主從關聯耐撞性拓撲優化方法。

1 問題分析

1.1 雙層規劃理論

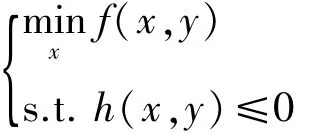

雙層規劃具有主從關系,強調下層決策對上層目標的影響,且雙層規劃問題通常不能逐層獨立求解,其一般模型為

其中y解自于下面規劃問題:

式中:x∈Rm,y∈Rn分別為上層規劃和下層規劃的決策變量;F,f:Rm×Rn→R,分別稱為上層規劃和下層規劃的目標函數;g和h分別為上層規劃和下層規劃的約束條件,g:Rm×Rn→Rs,h:Rm×Rn→Rt。

1.2 主從關聯優化模型

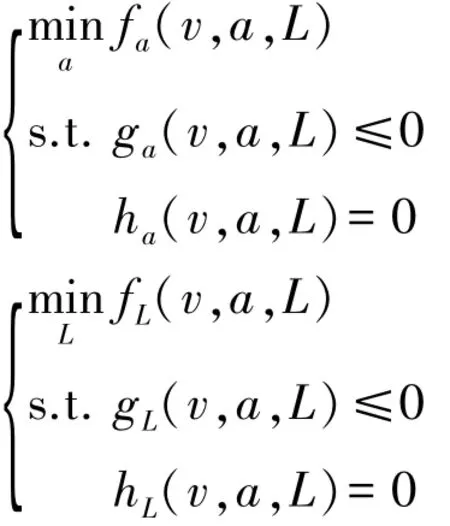

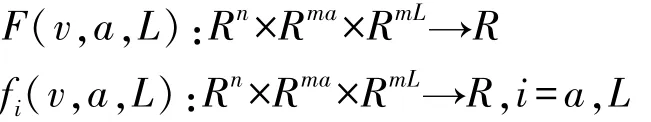

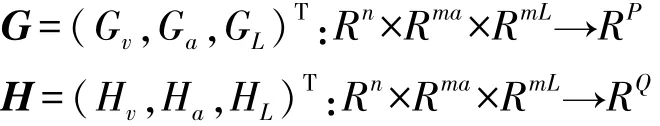

將抗撞結構的吸能指標作為雙層規劃模型的下層,對應的決策變量為碰撞加速度a與結構變形量L;將導向指標作為雙層規劃模型的上層,考慮到碰撞前后速度差Δv能夠反映導向性能的優劣,故將碰撞后的速度v作為導向性能的決策變量。于是,主從關聯雙層規劃優化模型為

其中a和L為下面規劃的解:

式中:v∈Rn為上層規劃的決策變量;a∈Rma,L∈RmL為下層規劃決策變量。

上、下層規劃的目標函數為

上層規劃約束條件為

下層規劃的不等式約束條件和等式約束條件分別為

1.3 求解分析

由于優化模型的設計變量太多,且變量之間的關系難以用數學方程表述并求解[8],對其求解必須另辟蹊徑。

2 主從關聯耐撞性拓撲優化方法

2.1 一體式耐撞性拓撲優化

一體式耐撞性拓撲優化方法是基于SIMP插值模型的方法,引入一種假想相對密度在0~1之間可變的材料,并在求解過程中使密度向0或1聚集,用連續變量的拓撲優化模型逼近0~1離散變量的優化模型。即先建立拓撲優化模型,后進行碰撞分析,并以混合元胞自動機(HCA)作為優化迭代方法;迭代過程以應變能密度為場變量;以應變能密度均勻化為設計目標;以質量分數為約束判斷準則,其流程如圖1所示。

圖1 一體式耐撞性拓撲優化流程圖

圖中:ρ為材料密度;E為彈性模量;σY為屈服應力;Eh為應變硬化模量;下標“0”表示初始材料屬性;U為應變能密度;x為設計變量,即材料相對密度,其值在0~1間變化,“0”表示無材料即孔洞,“1”表示滿材料。

2.2 導向剛度補償方法

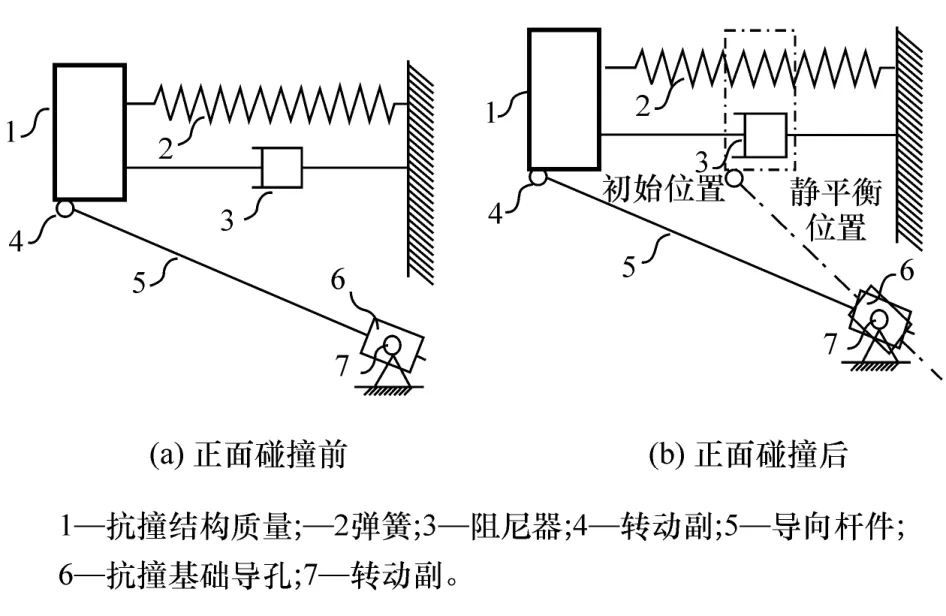

抗撞結構的碰撞吸能過程類似彈簧-質量-阻尼系統的瞬態振動過程,如圖2所示。k為彈簧剛度,c為黏性阻尼系數,m為抗撞結構的質量。

圖2 振動系統示意圖

將導向剛度補償裝置引入彈簧-質量-阻尼系統,即在系統中增加導向補償桿件,如圖3(a)所示。在偏置碰撞中使車輛產生回正力矩,實現導向;如圖3(b)所示,在正面碰撞時,導向補償桿件受力后自然后移,不阻礙抗撞結構吸能,以滿足吸能與導向的雙重要求。

圖3中,導向桿件5具有相對高得多的結構剛度,在受到碰撞載荷后,變形量很小或不變形,其一端與抗撞結構前端用轉動副4連接,另一端與抗撞基礎導孔6組成移動副。

圖3 導向補償裝置

2.3 主從關聯耐撞性拓撲優化方法

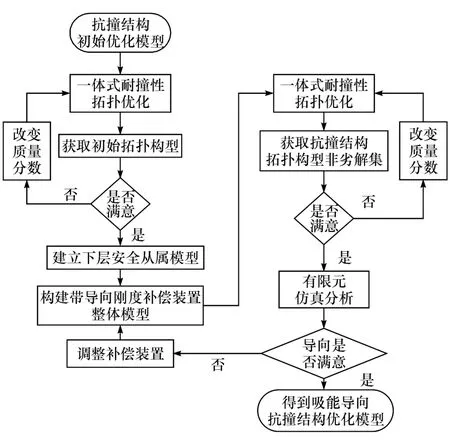

方法流程如圖4所示。

圖4 方法流程

首先,建立不考慮導向的初始優化模型,運用一體式耐撞性拓撲優化方法,獲取初始拓撲構型,從而得到安全從屬模型。

其次,在安全從屬模型中植入導向剛度補償裝置。由于導向剛度補償裝置將對抗撞結構的傳力路徑產生影響,故需重新規劃拓撲優化空間,獲取主模型(整體模型)。

最后,進行拓撲優化,重新獲取拓撲構型。若對拓撲構型不滿意,則調整補償裝置的安裝位置,再次構建帶導向剛度補償裝置的主模型,如此循環,直到獲得滿意結果。

3 方法驗證

以純電動汽車中對導向有較高要求的小重疊率偏置碰撞[9]為例對該方法進行驗證。

首先,對整車進行拓撲優化,獲取傳力路徑;隨后,在整車頭部引入導向剛度補償裝置;最后,考慮到安裝導向剛度補償裝置后,原車頭抗撞結構的傳力路徑將受影響,再次構建拓撲優化模型并獲取傳力路徑清晰的拓撲構型。

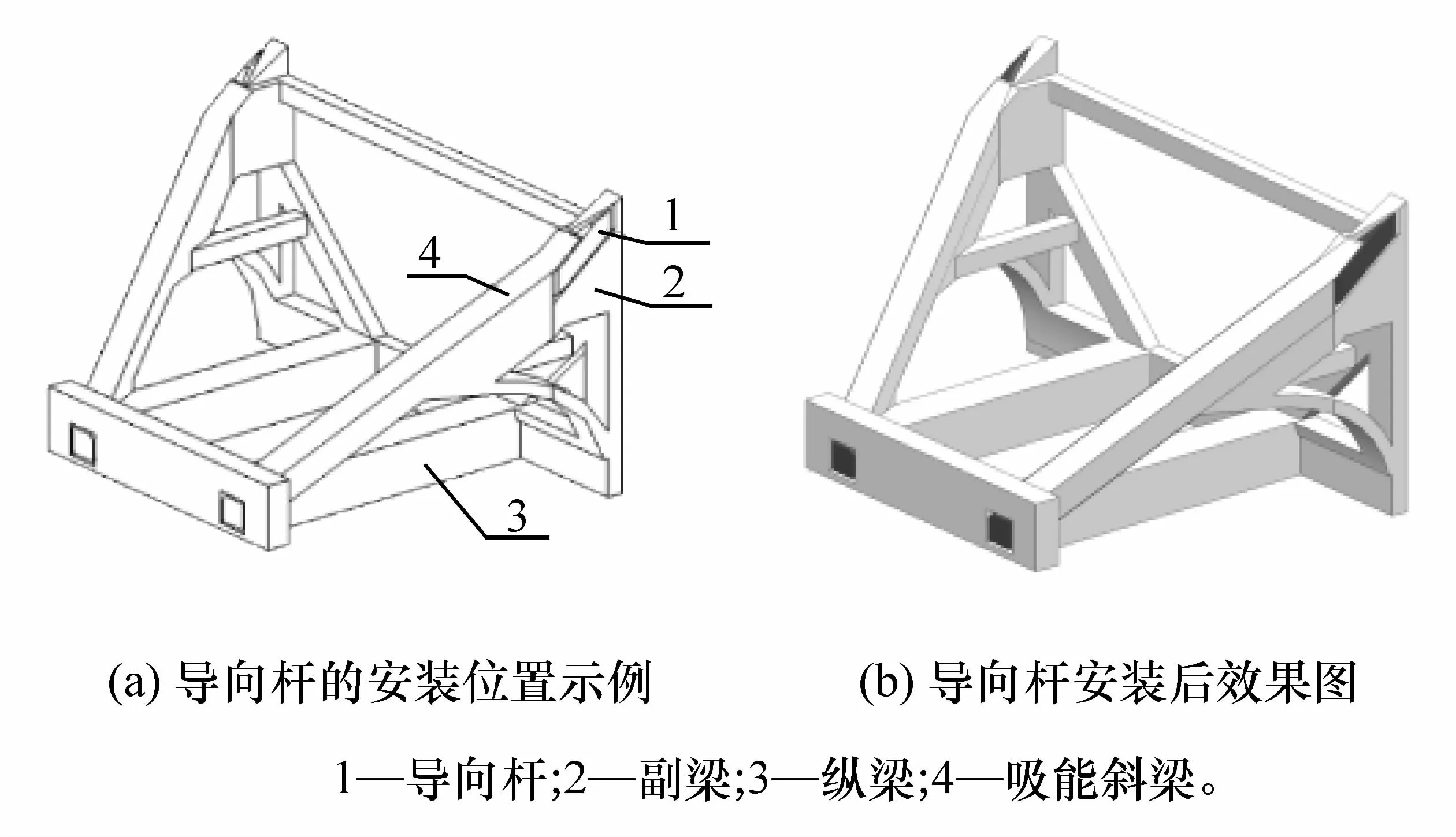

3.1 整車多目標耐撞性拓撲優化

根據某純電動汽車的拓撲優化空間,建立圖5所示的拓撲優化模型。其中,安裝在乘員艙底部的電池箱、乘員艙、行李艙、風窗玻璃、車輪轉向空間及懸掛系統等所占空間設為非優化區域。為避免材料分配不均衡,將整車優化區域分為車頭h區、乘員艙b區、車尾r區和車門d區4個優化區域,同時進行優化。

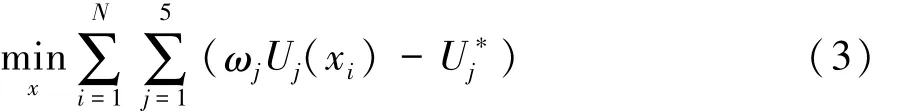

考慮正面相容性碰撞、側面碰撞、側面柱碰、追尾碰撞和頂壓5種工況,但未考慮小重疊率偏置碰撞工況。為得到內能密度分布統一的拓撲構型,提高吸收能力[10],則目標函數為

式中:x為設計變量;N為單元總數量,N=138 718;U為單元i的內能密度;U*為單元i的內能密度目標值;ωj為工況j的權重。

將正面相容性碰撞、側面碰撞、側面柱碰、追尾碰撞和頂壓工況權重依次設為[1]:0.3,0.1,0.1,0.2和0.3。采用分區域質量約束方法解決材料刪減不平衡問題,對應的約束條件為

式中:Mi為i區域優化后質量;M*i為i區域初始質量;h,b,r,d分別為車頭、乘員艙、車尾和車門優化區域;a為優化質量分數。

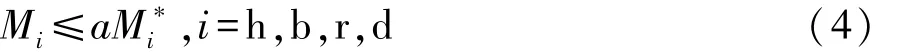

隨后,進行拓撲優化,經29次循環迭代后收斂,且質量分數分別為0.1,0.22,0.2和0.18時的拓撲構型最清晰(圖 6(a)),簡化并抽象后,得圖 6(b)的最終拓撲構型。

圖6 整體優化結果

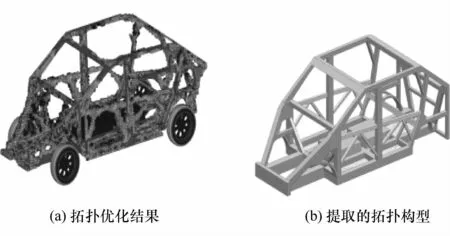

3.2 車頭導向剛度補償方法

為解決車頭的導向問題,運用導向剛度補償方法在車頭構型上增加極高剛度的導向桿(圖7),導向桿件1立體斜置,前端焊接在前縱梁3端頭,后端與支撐副梁2導孔組成移動副,導向桿1內套于吸能斜梁4中,參見圖7(a),車頭另一側布置方案可類推,其效果圖如圖7(b)所示。

圖7 車頭導向剛度補償方法圖

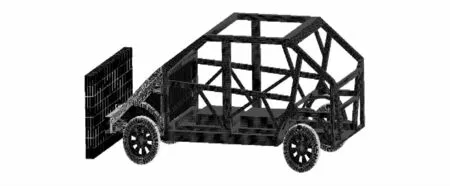

3.3 主模型的耐撞性拓撲優化

為確保導向剛度補償裝置能夠發揮作用,將剛度補償裝置區域設定為非優化區域,再次進行拓撲優化。

參考歐洲汽車加強委員會(EEVC)提出的FWDB試驗方法,將碰撞相容性引入耐撞性拓撲優化中,為此,在有限元模型中將碰撞壁高度方向劃分8行、寬度方向劃分24列(圖8),則碰撞力的平均高度AHOF位于第3行與第4行,這也是碰撞相容性研究的目標行。

圖8 相容性碰撞工況

經38步迭代后收斂,得到的車頭構型如圖9(a)所示。此時,車頭優化區域呈現兩根構型清晰的斜梁,該斜梁分別平行于高剛度導向桿件布置。原有的副梁加強筋已由斜梁代替,傳力路徑從前橫梁分別經兩根斜梁傳遞分散到車身。此外,車身防火墻底板有少量加強筋保留,提取的最終車頭構型見圖 9(b)。

圖9 車頭抗撞結構優化結果

3.4 結果分析

3.4.1 吸能特性分析

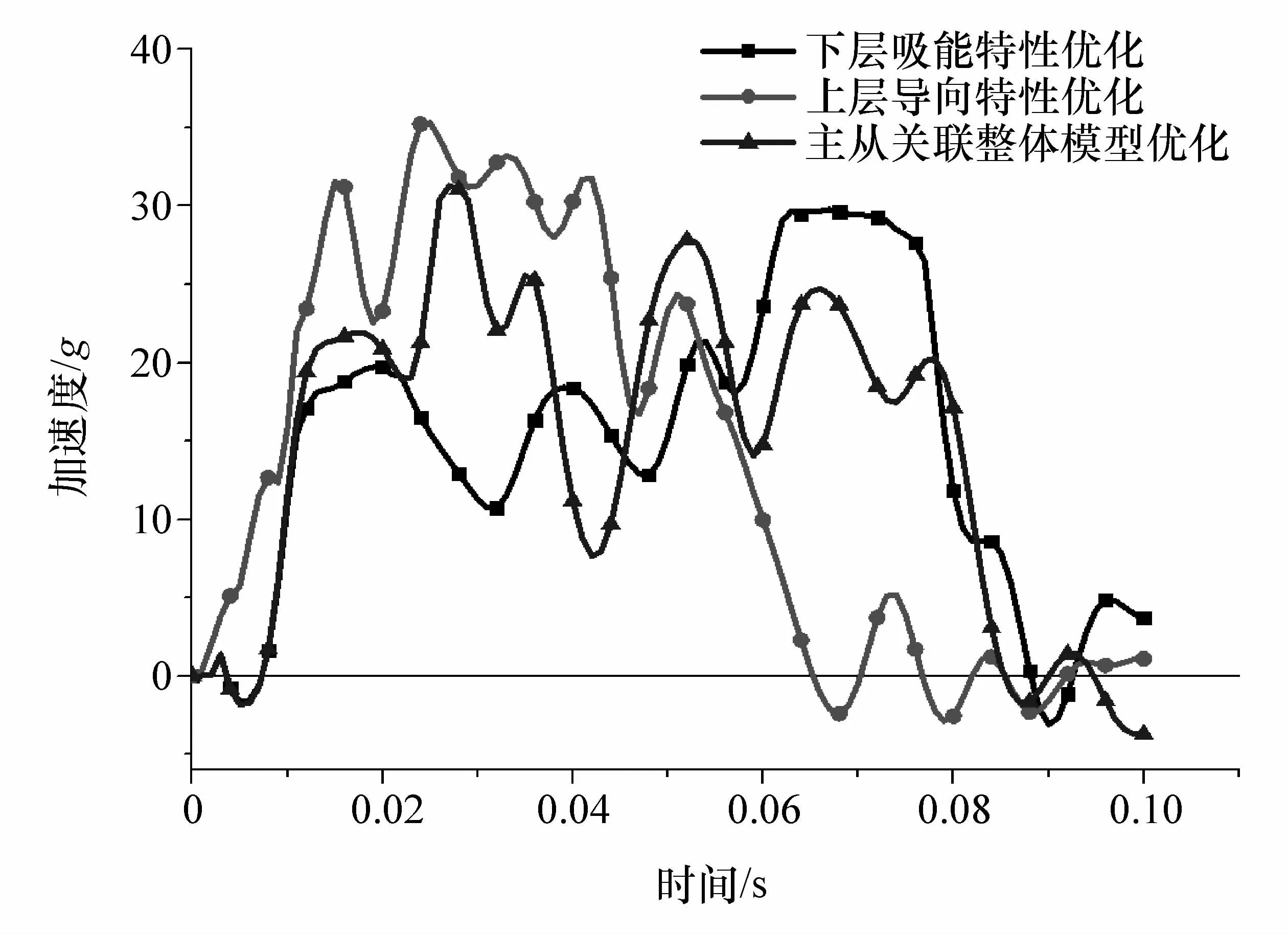

采用對吸能性要求較高的100%整車正面碰撞工況進行仿真驗證。下層吸能特性優化(即傳統吸能優化)、上層導向特性優化(即剛度補償方法)和主從關聯整體模型優化(即吸能導向優化)的加速度曲線如圖10所示。

圖10 加速度對比圖

3.4.2 導向性分析

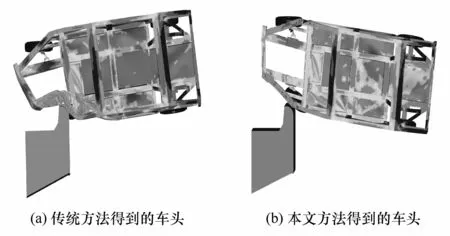

依據IIHS小重疊率偏置碰撞條件開展整車碰撞仿真試驗,此時,壁障與車輛的重疊率為25%,碰撞速度為64 km/h。圖11為兩種方法的車輛碰撞狀態對比。從圖11中看出,傳統方法得到的車頭,碰撞后未能避開壁障(圖11(a));而本文方法得到的車頭,能夠避開壁障,實現對車輛的導向(圖11(b))。

圖11 車輛碰撞狀態對比

4 結論

提出一種吸能導向抗撞結構的主從關聯耐撞性拓撲優化方法,通過對某純電動汽車的對比表明:本文方法所得結果,在25%重疊率偏置碰撞中車輛能夠實現導向,同時,在100%正面全寬碰撞中,車輛的碰撞吸能性能滿足要求,表明本文方法能夠解決吸能與導向對剛度要求無交集的矛盾,從而為抗撞結構的優化提供了一種新方法。

在以車輛小重疊率偏置碰撞兼顧100%正面碰撞的驗證中,雖然得到了滿意的優化結果,但由于仿真僅考慮車身骨架的吸能效果,而實際上,車輛碰撞加速度還會受其它附屬部件吸能的影響,故所選用的案例可能與實車碰撞試驗數據有少許誤差。