場段立柱式整體道床無軌施工技術研究

張睿航

摘 要:本文介紹了場段柱式道床無軌施工技術。在常規施工中,先進行鋼軌安裝,依據加密控制樁精調軌道,后根據精調軌道的相對位置關系安裝立柱箍筋及關模、澆筑混凝土,此常規方法要利用簡易門式桁吊和倒鏈架軌,人工架軌難度大,利用鋼軌支撐架和斜撐對軌道進行精調,精調難度較大,因立柱及鋼軌尺寸受限,立柱式混凝土澆筑振搗難度系數大,扣配件澆筑時需加保護,成品保護難度大,施工工效較低。針對常規架軌施工工藝諸多弊端,采用加工精密扣件模具無軌施工創新施工工藝,可以有效規避以上幾條弊端。為此,我們提出一種場段庫內立柱式檢查坑整體道床無軌施工技術。

關鍵詞:場段柱式整體道床;無軌施工;散鋪施工;專用模具

中圖分類號:U215.5 文獻標識碼:A 文章編號:1671-2064(2019)19-0097-02

1 工程概況

徐州1號線一期工程線路全長21.887km,其中高架線為0.462km,地下線為21.315km,過渡段長0.11km;全線共設車站18座,其中高架站1座,地下站17座;起點為路窩村站,終點為徐州東站站,全線設置一段一場,杏山子車輛段由庫內、庫外線、培訓線及試車線等組成。車輛段按其功能設有:運用庫(18股道)、檢修庫(7股道)、備品庫(7股道)、洗車庫(1股道)、工程車庫(4股道)、受電弓及輪對檢測庫(1股道)等,其中庫內立柱式檢查坑整體道床3.75km。

2 立柱式道床無軌施工工藝流程

利用有限元分析軟件建立了鋼軌定位、混凝土、模板支撐體系整體三維有限元模型,根據綜合輸出結果調整定位模具及模板的尺寸位置。澆筑混凝土,施工過程中無鋼軌定位,軌道方向由定位模具及模板進行控制,利用全站儀進行高精度測量及模板精調,不再進行澆筑前軌道調整,替代為澆筑前模板支撐體系精調。之后進行鋼軌扣配件安裝,從工藝原理上變革傳統工藝,使其施工工藝發生顛倒,其施工流程極大簡便。

場段庫內立柱式檢查坑整體道床無軌施工技術的具體施工步驟為:施工準備,基標測設,鋼筋綁扎,安裝木模板,安裝型鋼模具、螺釘、尼龍套管及螺旋筋,模板及模具精調,隱蔽工程報驗,澆筑立柱混凝土,拆模、養生,復測立柱的頂面標高,安裝鋼軌扣配件,鋼軌架設,軌道精調[1]。

3 施工過程中質量的保證

3.1 有限元分析

利用SAP2000有限元程序平臺對定位模具進行建模,建立靜力分析、時程分析、動力分析以及Push-over分析等模型,這些不同類型的分析在程序的同一次運行中進行,并把結果綜合輸出。利用BIM技術及FoolEngineer,實現satwe計算書的歸并、比較并導入到CAD圖紙中,對鋼筋尺寸間距進行調整模擬,選擇最優配筋結構設計,對于偏差較大的鋼筋進行調整時,應分析偏差范圍,以防止出現立柱偏心受力。

3.2 專用模具體系加工

加工木模板根據立柱的幾何尺寸加工所需要的木模板,立柱的單側柱體寬度為350mm,立柱單側柱體之間的間距為1200mm;加工模具體,選用厚度為8~10mm的鋼板制作胎模,胎模的幾何尺寸控制在1mm以內,胎模完成后型鋼下料,制備模具體。

3.3 安裝木模板

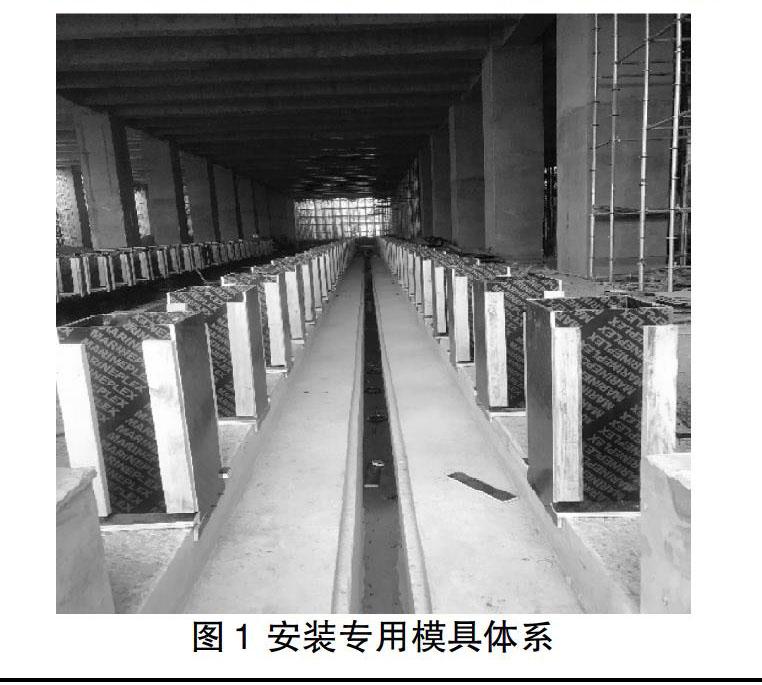

模板安裝質量要求:高度偏差不大于±5mm,寬度偏差不大于±5mm,位置偏差不大于±3mm,中線偏差不大于2mm,表面不平整度不大于2mm[3]。支立模板時,須有方木支撐,特殊地段視具體情況可適當加密支撐,以防灌注混凝土時跑模、脹模。模板支好后,應保持其在線路中線方向上平順,接頭處必須平整牢靠,不漏漿(可考慮用塑膠帶粘貼),如圖1所示。

3.4 安裝型鋼模具、螺釘、尼龍套管及螺旋筋

在木模板安裝完畢后,將模具體固定在軌道施工臺上,并對模具體的水平度、直線度進行精調,模具體的水平高度控制在0~3mm;螺釘、尼龍套管及螺旋筋安裝好后,螺釘要求在同一條直線上,誤差控制在±1mm之內。

3.5 混凝土澆筑

混凝土應澆注到設計高度,采用線繩或水平儀措施控制澆注高度,并根據設計要求抹出橫向坡度。

3.6 拆模及道床養生

拆模后道床表面應光潔,不得有蜂窩、露筋、空洞等現象,硬傷、掉角等缺陷應及時修補完好,麻面每側不得超過該側面積的1%,如道床混凝土與立柱混凝土之間存在色差,采用聚合物修補砂漿(修補SJ-40)或高強灌漿料進行表面處理,確保色差平順過渡。

3.7 復測立柱的頂面標高

拆模后對柱頂面標高進行復測,對略高于設計高度的立柱頂面進行打磨,使立柱的頂面滿足設計要求;安裝鋼軌扣配件的工藝為:尼龍套管提前與螺栓道釘擰緊,且在擰緊前涂抹黃油,組裝扣件完畢后,用小型裝載機將鋼軌基軌吊放在立柱上。

4 技術要點

4.1 定位模具受力及設計分析

由于軌道幾何尺寸精度要求高,在無軌施工過程中,對立柱間的平順性及立柱位置要求精度較高,且根據立柱道床尺寸,澆筑混凝土方量及混凝土產生的脹模沖擊力較大,對定位模具產生的橫向及縱向破壞力,混凝土均勻性能不通將對模板不均受力,已發生破壞,該技術避免了以上情況的發生,減少人員勞動強度,提高立柱澆筑質量。

4.2 鋼筋配筋及調整技術

立柱式道床鋼筋由土建進行植筋并綁扎,土建單位施工精確度允許偏差遠大于軌道施工精度允許偏差,利用配筋軟件進行最優化配筋,在受力最優情況下,進行鋼筋調整,由軌道單位進行鋼筋調整及模板體系控制,減少施工過程中鋼筋調整量,提高施工進度和進度效率。

4.3 鋼軌運輸安裝技術

鋼軌長25米,在車輛段及停車場場地空間狹小,長鋼軌運輸轉向空間不足,地坪施工未完成,路面不平,部分地方空間較小,在運輸過程中的平衡穩定性較難把握。立柱式整體道床安裝過程中,需要將鋼軌抬升至距離地面1米的立柱式道床上方,該技術可以有效解決鋼軌抬升困難,鋼軌運輸不便的問題,減少人員勞動強度,使鋼軌快速準確到達設計位置[2]。

4.4 無軌施工混凝土技術

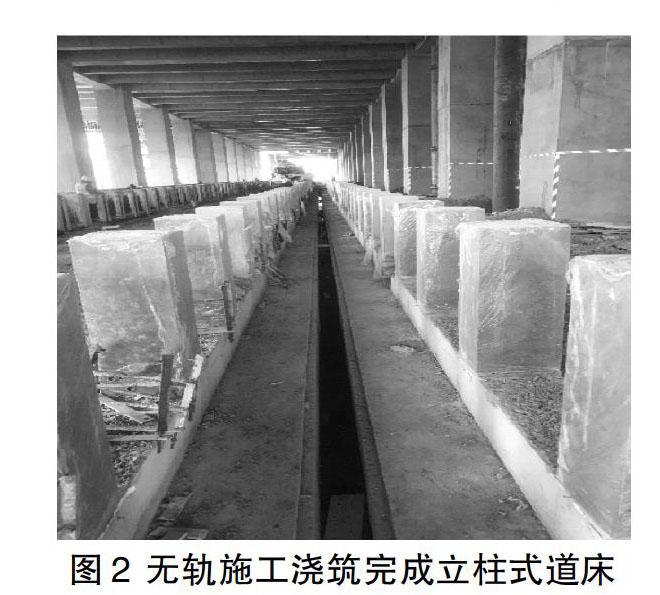

應用在立柱式道床混凝土輸送及澆筑過程中,能良好的解決傳統施工工藝中混凝土澆筑直接影響道床幾何尺寸的情況,減少后期軌道狀態精調工程量,實現泵送、振搗過程中,無需對扣件及鋼軌保護,節約成本,振動過程直接受力點為模板,不再作用于鋼軌,直接避免了振動過程對軌道幾何狀態的影響,澆筑完成后精調效果,如圖2所示。

4.5 軌道幾何尺寸精調技術

通過全站儀建立坐標系,進行定位模具精調,提高絕對精度,使軌道更平順,軌道幾何狀態更接近設計位置。車輛段零坐標一般為軌道軌面高程,提高軌道幾何狀態,尤其根據水平、方向、高低的絕對精確性和相對平順性的偏差進行狀態精調,將減少整個車輛段施工的勞動強度,便于設備安裝,減少施工作業返工,減少勞動力投入,減輕工人操作難度,提高列車運行平穩性[2]。

5 結語

場段立柱式道床無軌施工技術的研究形成實用新型專利1項《一種適用于地鐵的庫內立柱式道床的無軌施工定位模具》,發明專利1項《一種場段庫內立柱式檢查坑整體道床無軌施工技術》。使施工工效大幅提升,促進工期效益的提高,經濟效果顯著。施工工藝相對成熟可靠,相比傳統施工工藝具備更快、更經濟、對周圍環境影響更小的優勢。對施工環境具有更大的適應性,能實現降本增效的同時,亦滿足可持續發展社會節能和地鐵降噪減振的要求。

(1)縮短施工工期,降低了人員成本。傳統人工架軌常規施工工藝日指標50m/作業面·日,而柱式道床無軌施工法日指標可提高為75m/作業面·日。以徐州市城市軌道交通1號線杏山子車輛段為例,庫內立柱式檢查坑整體道床共3.75km,可節省工期25日,每日作業人數由原30人,減少至22人,節約費用(30人-22人)*75日*190元/日+30人*25日*190元/日=256500元。

(2)簡化施工流程,加強質量控制,降低機具成本。柱式道床無軌施工法比傳統人工架軌常規施工工藝相比,不使用鋼軌支撐架和斜撐,從而節約工裝材料成本。徐州市城市軌道交通1號線杏山子車輛段段庫內立柱式檢查坑整體道床共3.75km,常規施工工藝每2.5m設置一套鋼軌支撐架和2根斜撐,考慮至少2股道(每股道柱式道床226米)工裝循環使用,需182套鋼軌支撐架和360根斜撐。無軌施工技術通過定位模具來控制,需定位模具720套。鋼軌支撐架每套860元,斜撐每根155元,定位模具每套65元,可節約工裝成本(860元/套*182套+155元/套*360套-65元/套*720套)= 165520元。

綜上所述,采用地鐵場段庫內立柱式檢查坑整體道床無軌施工技術可取得經濟效益約422020元。

參考文獻

[1] 王永均.地鐵工程場段項目的施工控制要點及措施[J].電子樂園,2019(8):95.

[2] 丁占來.客運專線無軌碴道施工關鍵技術與經濟分析[J].鐵道建筑技術,2007(S2):119-122.

[3] TB10413-2003,J284-2004,鐵路軌道工程施工質量驗收標準[S].