新型鍍鉻封孔技術的性能及其在某型飛機起落架上的應用

王浩軍,詹中偉,周雁文,湯智慧,孫志華,彭 超

(1.中航飛機西飛公司制造工程部,西安710089;2.中國航發北京航空材料研究院,航空材料先進腐蝕與防護航空科技重點實驗室,北京100095)

電鍍硬鉻鍍層是鋼制零件最常用的耐磨防護鍍層[1],硬度較高,一般為700~1 000 HV,具有良好的耐磨性,在飛機液壓部件、軸承、軸筒等部位有著廣泛的應用。盡管目前超音速火焰噴涂、爆炸噴涂等新型替代技術的應用逐漸普遍[2-3],但是電鍍硬鉻因工藝成熟、鍍層穩定和耐磨性能良好等優點,在軍工行業仍然有大量的應用,在可預見的時期內仍將是鋼制零件的主要表面處理工藝。但是,采用傳統電鍍硬鉻工藝獲得的硬鉻鍍層,本身結構存在網狀裂紋,而且后續的磨削加工往往會造成裂紋的增加,可能形成相互貫穿的網狀裂紋,這就使得有氣密性要求的鍍鉻零件發生漏氣現象,俗稱“冒汗”。不僅如此,網狀裂紋的存在還會造成腐蝕介質更易深入鍍層內部,造成基體腐蝕[4-6]。據統計,某型飛機主起落架活塞桿零件,鍍鉻后在氣密試驗中,“冒汗”率最高可達80%,難以通過氣密試驗,導致活塞桿零件不得不退除鉻層重新鍍覆;個別零件甚至返工3次。這種現象嚴重耽誤生產進度,影響零件正常交付,另外按照工藝文件規定,超過三次返工仍不合格的零件必須報廢處理,這也造成嚴重浪費。

目前工業界解決硬鉻鍍層氣密性差、耐蝕性差問題的主要思路是采取措施減少或消除微裂紋,主要方法包括油封、金剛石碾壓等。但是這些方法的效果并不十分理想,根本原因在于油封可能會在高壓作用下失效,而金剛石碾壓盡管能減少已有裂紋,但無法完全消除裂紋,甚至可能會催生出新的裂紋。目前國內外普遍采用有機聚合物封閉的方法來提高硬鉻鍍層的耐蝕性。美國Messier-Dowty公司采用特殊的有機物對硬鉻鍍層進行封孔后處理,實現在中性鹽霧中750 h不出現銹蝕,同時還提高了鍍層氣密性。

本工作針對某型飛機主起落架活塞桿鉻鍍層氣密性差的問題,采用北京航空材料研究院研發的518封孔劑,對鉻鍍層進行封閉處理,并對封孔后的活塞桿零件進行全面適應性考核,以期為鍍鉻封孔處理工藝提供理論基礎。

1 試驗

1.1 試樣

試驗材料選用航空工業常用的30Cr MnSiNi2A高強度鋼,其名義成分見表1。用于孔隙率、耐蝕性、顯微硬度、耐溫性、耐油性、耐紫外老化檢測的試樣尺寸為100 mm×50 mm×3 mm,氫脆測試試樣按照HB 5067.1-2005《鍍覆工藝氫脆試驗》中的標準尺寸進行加工。某型飛機主起落架活塞桿功能考核的試驗均采用實際零件,包括常溫氣密試驗、耐高低溫試驗和耐磨試驗。電鍍硬鉻及測試過程中所用藥品,包括鉻酐、硫酸等,均為分析純。本工作選用北京航空材料研究院研發的雙組份518封孔劑。

表1 30Cr MnSiNi2A高強度鋼的名義化學成分Tab.1 Nominal chemical composition of 30Cr MnSiNi2A steel %

1.2 鍍鉻封孔處理

電鍍硬鉻工藝按照HB/Z 5072-1992《電鍍鉻工藝》進行,電鍍參數為:槽液溫度50~60℃,電流密度40~60 A/dm2,鍍層厚度40~60μm。所有試樣鍍后都需要進行除氫處理:(190±10)℃下保持至少8 h。試樣除氫后即可進行封孔處理。對于活塞桿零件,在封孔之前,還需要進行超精磨削處理,以達到規定的表面光潔度。

封孔處理工藝流程為:鉻鍍層除油→加熱→涂覆518封孔劑(刷涂或浸涂)→室溫固化(≥3 h)→加溫固化(120℃,≥2 h)。

1.3 表征與測試方法

硬鉻鍍層的孔隙率檢測,按照GB/T 17721-1999《金屬覆蓋層孔隙率試驗》規定,采用鐵氰化鉀溶液涂覆在試紙上,覆蓋于硬鉻鍍層表面,觀察是否出現藍色斑痕。鍍層的顯微硬度測試按照GB 9790-1988《金屬覆蓋層及其他有關覆蓋層維氏》的規定,采用Struers顯微硬度儀檢測。氫脆性能測試按照HB 5067.1-2005《鍍覆工藝氫脆試驗》的規定,采用標準氫脆試樣,進行200 h持續加載試驗。鍍層的耐蝕性采用中性鹽霧試驗檢測,按照ASTM B117-2011《鹽霧試驗標準》在Q-FOG鹽霧箱中進行,鹽霧溶液為5%(質量分數,下同)NaCl溶液,每24 h檢查1次,試驗時間360 h。耐溫性測試是將經鍍鉻封孔處理的試樣放入(200±10)℃烘箱保溫24 h,取出后空氣中冷卻至室溫,觀察鍍層表面狀態。耐紫外老化試驗按照GB/T 16585-1996的規定,鍍鉻封孔的試樣紫外照射96 h后,觀察鍍層表面狀態。

活塞桿的功能試驗主要根據零件的檢驗要求進行,包括高低溫氣密試驗和耐磨試驗等,試驗設備采用工廠氣密性測試裝置。

2 結果與討論

2.1 518封孔劑成分及原理

518封孔劑是北京航空材料研究院研發的雙組份封孔產品,主要用于提高鉻鍍層的耐蝕性和氣密性。A組份屬于無溶劑型液體環氧類樹脂,B組份為固化劑。環氧類樹脂作為封孔劑的主要物質,其環氧基團化學性質活潑,可以與多種類型的固化劑發生交聯反應,形成不溶、難熔的三維網絡狀高聚物。518封孔劑正是利用上述反應原理,將封孔劑固化于鉻鍍層的微裂紋中,從而達到封閉的效果。

環氧樹脂一般分子量較大,黏度較大,而鉻鍍層的微裂紋寬度約為幾微米,因此理論上封孔劑較難滲入。518封孔劑產品主要從兩個方面解決上述理論和技術難題。

首先篩選合適分子量的環氧樹脂。分子量大的環氧樹脂在常溫下為固態,不宜作為無溶劑液體封孔劑,518封孔劑采用分子量小、常溫為液體的環氧樹脂作為封孔劑的基料。

其次利用裂紋毛細作用原理,改進優化封孔工藝。先將零件加溫,蒸發裂紋中的水氣,裂紋中的空氣也受熱膨脹排出,之后在零件降溫的過程中,刷涂封孔劑,由于溫度梯度和裂紋毛細作用的共同結果,封孔劑更易滲入到裂紋中。

2.2 硬鉻層封孔后的微觀形貌

由圖1可見:未進行封孔處理的硬鉻鍍層表面存在大量微裂紋,其分布沒有明顯的規律性;微裂紋在鉻鍍層整個厚度范圍內都隨機分布,當其相互連接并貫穿鍍層時,就可能形成通路,宏觀上造成漏氣。與此同時,微裂紋也會成為外界腐蝕介質滲透入基體的通道,造成基體腐蝕。

圖1 硬鉻鍍層封孔前后的表面及截面形貌Fig.1 Surface(a,c)and cross-section(b,d)morphology of hard chrome plating before and after sealing

硬鉻鍍層經過封孔處理后,微觀表面的裂紋痕跡略有減輕,且截面的的裂紋痕跡略有減少,見圖1(c)和(d)。這可能是由于封孔劑滲入并固化在裂紋中造成的。需要指出,封孔后表面仍顯示出裂紋痕跡,并非是封孔劑未滲入裂紋中,而是由于非金屬的封孔劑與金屬的硬鉻鍍層在材質上差別明顯,所以在掃描電子顯微鏡下出現了成像的差異。

2.3 封孔性能考核

2.3.1 孔隙率

由圖2可見:未封孔的硬鉻鍍層,出現了大量的藍色斑痕,這表明鉻鍍層上存在裂紋,鐵氰化鉀溶液能夠滲透進入裂紋,并與鐵基體發生反應。封孔之后的硬鉻鍍層完全沒有出現藍色顯色反應,顯示出封孔處理已經完全將硬鉻鍍層中的微裂紋封堵,溶液無法滲透進入鍍層。

2.3.2 顯微硬度

作為耐磨層,硬鉻鍍層的顯微硬度一般需要保持在700 HV以上。封孔處理必須在提高耐蝕性的同時,保證鍍層本身硬度不降低。封孔前后鍍層的顯微硬度檢測結果見表2。由表2可見:封孔處理對于鍍層硬度沒有不利影響。

2.3.3 氫脆性能

理論上,電鍍硬鉻后經充分除氫處理,不會引發基體的氫脆問題。封孔處理也必須不影響基體氫脆性能才有實用性。518封孔劑屬高分子物質,在涂覆和固化過程中,并不會產生氫,尤其是引發氫脆的原子氫,所以,理論上封孔處理不會對基體的氫脆性能產生影響。對封孔處理的氫脆試棒進行缺口拉伸試驗,經檢測缺口試樣的強度平均約為2 580 MPa。封孔處理后的缺口拉伸試樣,加載75%缺口強度的載荷,保持200 h,檢驗缺口試樣是否發生斷裂。試驗結果顯示所有封孔試樣都沒有發生斷裂,這表明封孔處理不會增加基體的氫脆風險,見表3。

圖2 硬鉻鍍層封孔前后的孔隙率Fig.2 Porosity of hard chrome plating before(a)and after(b)sealing

表2 封孔前后鍍層的顯微硬度Tab.2 Microhardness of hard chrome plating before and after sealing HV0.3

表3 封孔處理后氫脆試棒的拉伸結果Tab.13 Tensile results of hydrogen-embrittlement test bars after sealing treatment

2.3.4 耐溫性

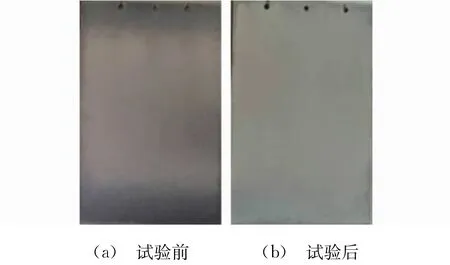

硬鉻鍍層在服役過程中往往要承受一定的載荷和摩擦,因此不可避免會發生升溫情況。封孔劑如果在升溫過程中發生溢出或溶解,將會大幅度降低硬鉻鍍層的耐蝕性,甚至影響耐磨性。結合實際服役環境,設置耐溫性測試的溫度為(200±10)℃,將封孔處理的試樣放置其中保溫24 h。

圖3所示為測試前后的硬鉻鍍層外觀。經過耐溫測試后,硬鉻鍍層表面沒有出現封孔劑溢出或溶解的現象。這是由于雙組份的封孔劑滲透進入微裂紋中,經過固化之后,發生充分的交聯反應,形成牢固的聚合物體系,其自身在200℃以內能夠保持良好的完整性和穩定性。

圖3 耐溫性測試結果Fig.3 High temperature resistance test result:(a)befores test;(b)after test

2.3.5 耐蝕性

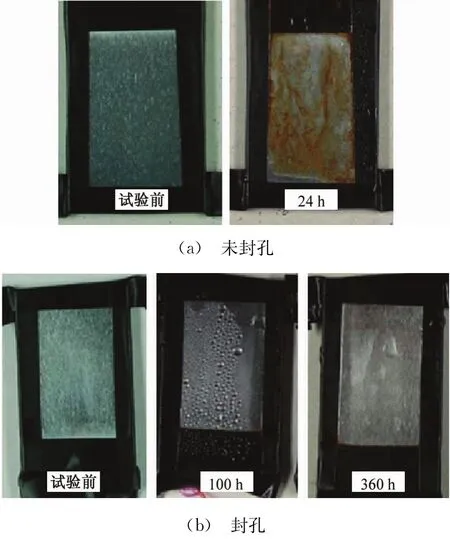

檢驗封孔效果最重要的指標是耐蝕性,采用5%(質量分數)NaCl中性鹽霧試驗進行檢測。由圖4可見:未封孔的鉻鍍層經過24 h鹽霧試驗后,表面出現了大量紅色腐蝕產物,表明腐蝕介質已經通過鉻鍍層的微裂紋滲透進入基體表面,造成鋼基體嚴重腐蝕。而封孔處理試樣經過360 h鹽霧試驗后,沒有出現任何腐蝕跡象,顯示出極佳的耐腐蝕性能。

圖4 硬鉻鍍層封孔前后的中性鹽霧試驗結果Fig.4 Neutral salt spray test results of hard chrome plating before(a)and after(b)sealing

2.3.6 耐紫外老化性

封孔處理是采用有機高分子物質堵塞硬鉻鍍層中的微裂紋,達到提高氣密性和耐蝕性的目的。有機高分子物質必須具有良好的耐紫外老化性能,才能在長期服役中穩定使用。

由圖5可見:經過96 h紫外老化試驗后,硬鉻鍍層表面并未出現明顯的變化,封孔劑未出現溶解、鼓泡、脫落等現象,表明封孔試樣具有優異的抗紫外老化性能。

圖5 紫外老化試驗前后的封孔硬鉻鍍層表面形貌Fig.5 Surface morphology of sealed hard chrome plating before(a)and after(b)UV aging test

2.4 活塞桿鍍鉻封孔工藝應用

國內某型飛機主起落架活塞桿批產過程中,鍍鉻段長期存在漏氣和冒汗現象,造成起落架結構減壓,破壞減震和穩定的作用。據統計,某型飛機起落架活塞桿漏氣率高達80%。不合格的活塞桿需要退鉻重鍍,嚴重耽誤生產進度;并且根據工藝文件規定,退鍍返工次數不得超過三次,否則必須按報廢處理,極大增加了生產成本。

針對上述嚴重問題,現采用封孔劑對活塞桿硬鉻層進行封孔處理。封孔處理的一般工藝流程為:鉻鍍層表面清洗→加熱→配制封孔劑→刷涂封孔劑→靜置并固化。根據需要,可以重復上述步驟2~3次,以提高封孔效果。

1)鉻鍍層表面清洗

鉻鍍層應當在磨削加工后開始封孔處理。鉻鍍層的清洗可采用有機溶劑,如丙酮等,以完全去除鉻層表面的油污等,形成潔凈、均勻的待涂覆表面。如有必要,可采用陽極除油。

2)加熱

將活塞桿加熱至120~150℃,保持至少1 h。

3)配制封孔劑

在活塞桿加熱過程中,按照比例配制封孔劑,攪拌均勻,并在1 h內使用。

4)刷涂封孔劑

將活塞桿取出掛起,采用潔凈的毛刷在鍍鉻區域均勻刷涂封孔劑,確保封孔劑在整個涂覆區域均勻鋪展,并保持至少3 min;然后采用潔凈紗布擦除表面多余封孔劑。

5)靜置并固化

室溫靜置至少6 h,然后在120~150℃下固化處理至少2 h,冷卻后即可交付。

2.5 活塞桿零件功能驗證

活塞桿零件進一步開展功能考核,以驗證封孔處理對氣密性的提升效果。按照工廠氣密性測試裝置進行高低溫氣密試驗和耐磨試驗等。

2.5.1 高低溫氣密試驗

高低溫氣密試驗是模擬實際服役環境,檢驗封孔處理的活塞桿經歷高、低溫后的氣密性。試驗裝置示意如圖6所示。高溫試驗是將充填正常氣壓的活塞桿在(70±2)℃下保持2 h后,進行拉伸壓縮試驗,待恢復到正常溫度后,進行氣密試驗。低溫試驗是將充填正常氣壓的活塞桿在(-55±2)℃下保持4 h后,進行拉伸壓縮試驗,待恢復到正常溫度后,進行氣密試驗。氣密試驗包括高、中、低三個壓力下的氣密檢測,檢測不同壓力下活塞桿漏氣情況,其中高壓是液壓1.9 MPa,保持1 h;中壓是氣壓0.9 MPa,保持2 h;低壓是氣壓0.6 MPa,保持4 h。對比封孔與未封孔處理的活塞桿,試驗結果如表4所示,可以發現,經過封孔處理后的活塞桿全部通過高低溫后的各項氣密試驗,而未封孔零件則均未通過試驗。這表明封孔處理極大提高了活塞桿零件的氣密性能。

圖6 氣密性試驗裝置示意圖Fig.6 Sketch of airtightness test set

表4 高低溫氣密試驗結果Tab.4 Results of airtightness test at high and low temperatures

2.5.2 耐磨試驗

耐磨試驗是模擬活塞桿實際工作情況,在有液壓油潤滑的情況下進行500周期的拉伸壓縮試驗,每100周期檢查鉻鍍層外觀,試驗完成后進行密封性能檢測,同時對液壓油的潔凈度進行檢測,檢驗封孔處理是否會對液壓油的潔凈度產生污染。

結果表明,在整個耐磨試驗期間,進行封閉處理的活塞桿鉻鍍層外觀正常,密封性合格。同時,封孔處理的活塞桿經過500周期耐磨試驗后,其液壓油的潔凈度與未封孔活塞桿中液壓油的相同,表明封孔處理不影響液壓油的潔凈度。

3 結論

(1)封孔處理的工藝性能穩定,能夠降低硬鉻鍍層孔隙率,提高耐蝕性,不影響鍍層顯微硬度、氫脆性、耐溫性和耐紫外老化性能。

(2)采用封孔處理的某型飛機主起落架活塞桿,氣密性能大幅度提高,耐磨性能合格,封孔處理有效降低了返工次數,提高了生產效率,減少了材料及工時浪費,生產效益明顯。