農機刃具用鋼30MnB5的開發

王漸靈 ,趙永安 ,吳優 ,王鵬 ,徐小科 ,楊靜

(1.鞍鋼集團朝陽鋼鐵有限公司,遼寧 朝陽 122000;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山114009)

隨著國內農業機械化的發展,我國農機具制造業迅猛發展。同時,我國生產的農機具配件出口量也在不斷的增加。目前,國內制作農機刃具配件主要使用65Mn鋼,而歐洲已普遍采用30MnB5,33MnCrB5 等含硼調質鋼[1],其耐磨性和韌性均好于65Mn材質。隨著下游用戶出口量的不斷增加及國內環保意識的增強,用水淬中碳含硼鋼代替油淬65Mn鋼來制造農機刃具配件,實現農機刃具用鋼的升級換代已成為農機刃具行業未來的發展趨勢。本文采用1700ASP生產工藝,通過優化成分設計及控軋控冷工藝,最終獲得機械性能穩定的農機刃具用鋼30MnB5,較好地滿足了市場需求。

1 化學成分設計及工藝路線制定

1.1 化學成分設計

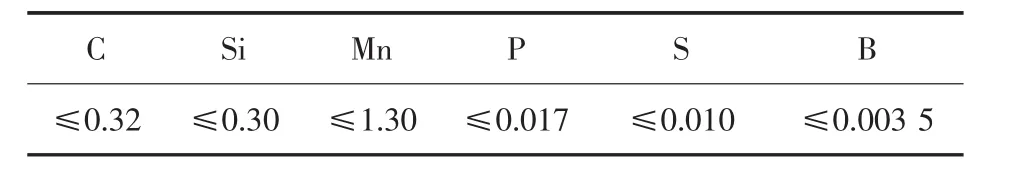

刃具鋼材需具有良好的耐磨性、韌性及硬度,化學成分和純凈度是保證鋼板性能優劣的基礎;熱軋30MnB5原料化學成分在企業標準基礎上進行加嚴控制,確保生產出產品性能優異、穩定,其化學成分見表1。

表1 30MnB5化學成分(質量分數) %

為使刃具鋼材熱處理后達到高碳鋼的硬度,必須提高鋼的淬透性、淬硬性,而在鋼中增加硼元素提升效果最顯著,添加質量分數為0.001%~0.003%B的作用效果相當于同時添加質量分數0.6%Mn、0.7%Cr、0.5%Mo 和 1.5%Ni, 故鋼中只需加入極少量的B即可達到提高淬硬性作用[2-4]。

1.2 工藝路線制定

鐵水預處理→轉爐冶煉→爐外精煉 (LF爐)→連鑄→加熱→1700軋制→層流冷卻→卷取→噴印→緩冷→檢驗→入庫

2 生產工藝

鋼水采用純凈冶煉工藝,通過對鐵水進行脫硫扒渣預處理,轉爐采用頂底復合吹煉工藝,轉爐出鋼過程擋渣操作、LF爐深脫硫處理等措施降低鋼水中有害元素(S、P)含量。連鑄保證鑄機狀態,控制二冷水、拉速在合理控制范圍,從而獲得結構致密的鑄坯。鑄坯采用熱裝進加熱爐,嚴格按照確定的熱軋工藝參數進行加熱和軋制。

2.1 轉爐冶煉工藝

為提高30MnB5鋼水純凈度,需保證入轉爐鐵水S含量控制在0.025%以下,并且鐵水要進行扒渣處理,同時控制終點碳的含量,防止鋼水過氧化,降低鋼中氧含量,轉爐出鋼P控制在0.014%以下,采用低碳出鋼補碳的方法能夠保證轉爐去磷的效果,使出鋼溫度控制在(1 650±20)℃。

出鋼過程鋼水進行吹氬攪拌,氬氣量控制在30 m3/h,以保證鋼水成分和溫度的均勻,出鋼2/3后,使用爐后擋渣錐進行擋渣操作,同時通過下渣檢測系統杜絕轉爐下渣,從而達到降低鋼水氧化性目的,避免轉爐渣在精煉處理過程發生回磷現象。轉爐出鋼過程中,隨鋼水流加入中碳錳鐵、硅錳合金、低碳鉻鐵、鋁鐵,先加脫氧合金,再加調質合金,由于轉爐合金加入量較大,出鋼后吹氬采用弱攪拌3 min,保證合金熔化,嚴禁強攪拌造成鋼水二次氧化。

2.2 LF爐精煉工藝

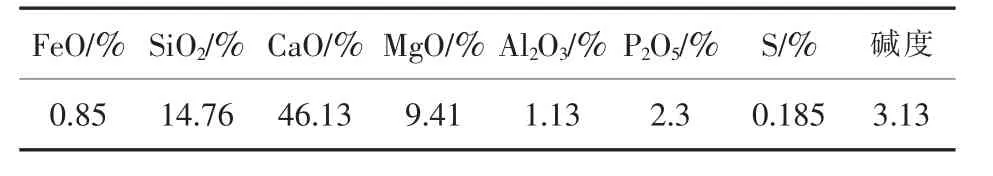

為保證30MnB5爐外精煉處理效果,鋼水罐必須使用周轉罐,鋼水罐在熱修整備時必須對透氣磚進行清理,鋼水進入精煉后,強攪3~4 min后直接取樣,再加入700~1 000 kg的石灰進行造渣,以保證精煉渣的堿度。通過適當控制氬氣流量提高化渣效果,化渣后采用弱攪拌。鋼中的氧在吹氬攪拌作用下,快速擴散,以接近或達到平衡,實現脫硫脫氧的目的,精煉脫氧后爐渣主要成分見表2。

表2 LF精煉渣樣成分(質量分數)和堿度

在30MnB5鋼精煉處理強攪過程中加入釩鐵,鈦鐵、硼鐵均在喂線前加入。為了提高鋼材性能,改善其各向異性,鋼水在精煉工藝后進行鈣化處理,需凈吹氬6 min,鎮靜15 min以保證鋼中夾雜物去除。

2.3 連鑄工藝

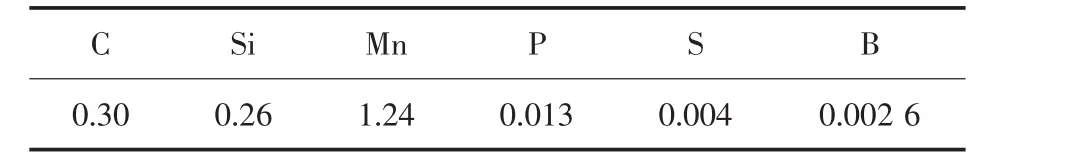

通過嚴格控制轉爐和精煉工藝,30MnB5連鑄板坯主要成分見表3,其成分均符合成分設計要求。

表3 30MnB5連鑄板坯化學成分(質量分數) %

連鑄工藝對30MnB5鋼鑄坯質量起著極其關鍵的作用。鑄機狀態、二冷水、拉速的合理控制有利于防止鑄坯中心疏松、殘余縮孔、偏析和裂紋等缺陷的產生,從而獲得結構致密的鑄坯。30MnB5鋼種板坯如需下線,必須進行堆垛緩冷,不允許堆放在風口區域。

(1)鑄機狀態:結晶器與彎曲段接弧偏差在±0.3 mm范圍內,結晶器足輥噴嘴正常,必須對使用的錐度儀進行校對,允許偏差為±0.2 mm。鑄機弧形段、矯直段非驅動輥輥縫以及接弧偏差均在±0.5 mm范圍內,其它段異常點不允許大于1.0 mm。

(2)二冷水:確保弧形段和矯直段二冷區噴嘴無堵塞、分叉及遮擋,內弧扇形段設備無漏水。

(3)拉速:開始澆注時,將自動拉速設定至1.1 m/min,待拉速達到1.1 m/min后,拉速按每20 s提升0.05 m/min,直到拉速升至1.25 m/min,并穩定30 s以上,此時進行浸入式水口變渣線操作,完成變渣線操作后,必須停留30 s以上。當達到目標拉速后,禁止改變拉速,要保證全程恒速澆注。

2.4 軋制工藝

2.4.1 軋制工序

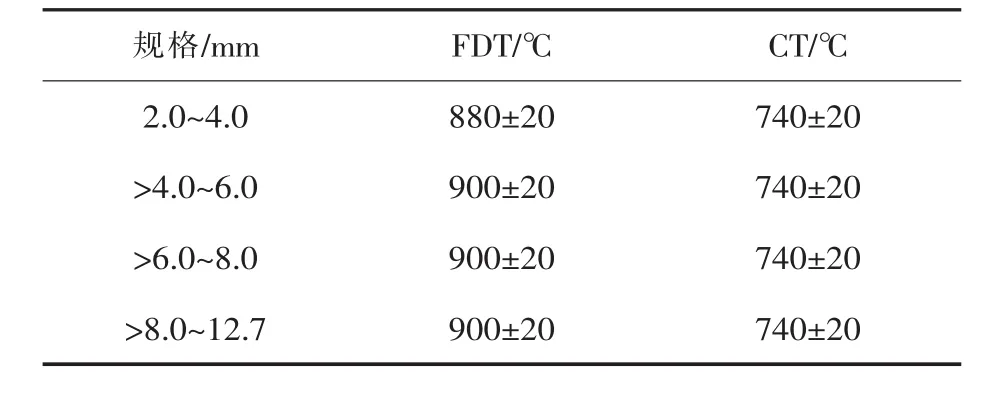

在朝陽1700ASP機組,采用熱裝爐和控軋控冷工藝生產30MnB5熱軋卷板,連鑄坯熱裝溫度為500~820℃,采用合理的加熱制度,使板坯加熱均勻。粗軋軋制溫度要控制在1 020℃以上,精軋采用高溫軋制,隨后進行高溫卷取,獲得均勻分布的鐵素體和珠光體組織,經試制總結和研究,確定了30MnB5鋼的熱軋生產工藝,見表4。

表4 30MnB5鋼熱軋生產工藝

2.4.2 緩冷工序

軋制完畢下線后,放入緩冷坑緩冷48 h,可以有效減緩帶鋼內部應力問題,提高帶鋼板形質量。

3 力學性能及金相組織

嚴格按照質量設計及工藝標準進行現場試制,熱軋冷卻后在每卷鋼帶尾部寬度1/4處沿鋼卷橫向方向取樣,對試樣分別進行力學性能檢驗、金相觀察檢驗。

3.1 力學性能檢驗

在室溫條件下,利用實驗室微機控制電子萬能型拉伸試驗機對橫向樣件進行拉伸性能檢測,刃具鋼30MnB5的力學性能檢測結果如表5所示。測試7組樣件的力學性能,全部滿足刃具用鋼的企業標準要求。

表5 刃具用鋼30MnB5的力學性能

3.2 金相觀察

3.2.1 非金屬夾雜物分析

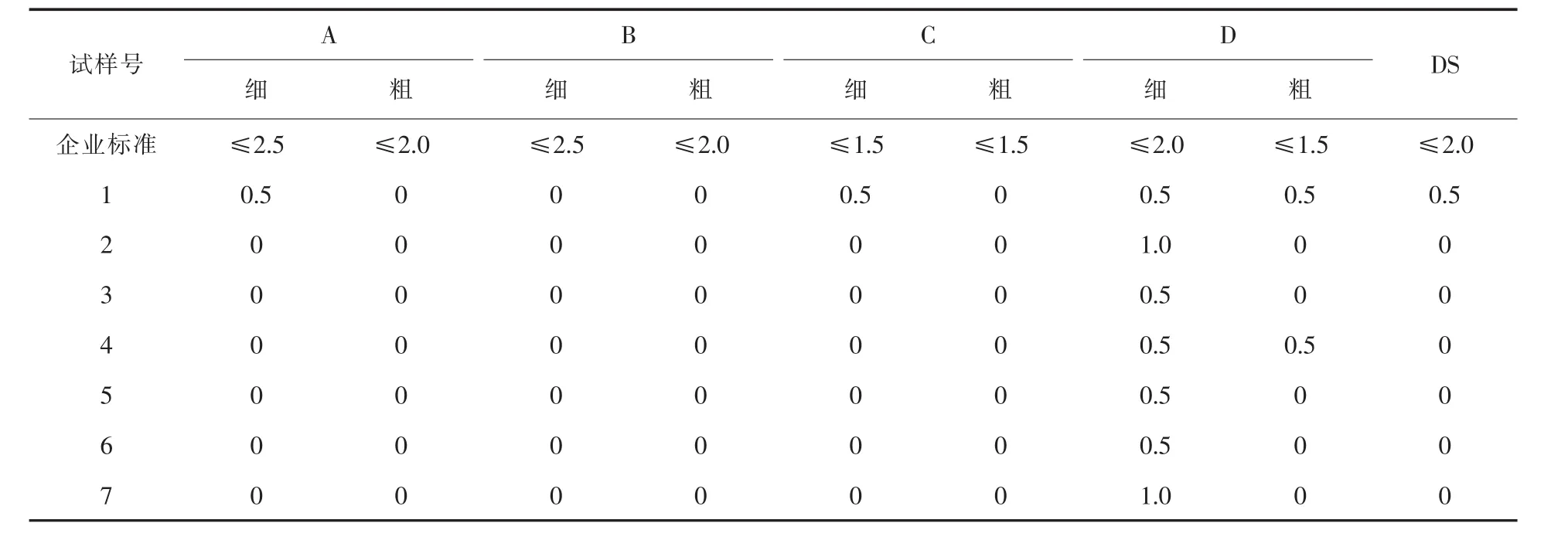

刃具用鋼30MnB5的夾雜物評級見表6,從表6可以看出,鋼板的硫化物夾雜很少,說明鋼水中硫含量的控制很好。其他類別夾雜物級別也較低。

表6 刃具用鋼30MnB5的夾雜物評級

3.2.2 顯微組織

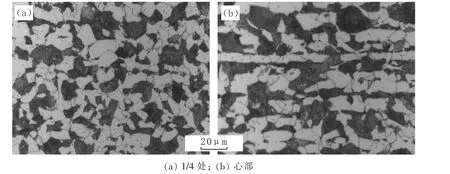

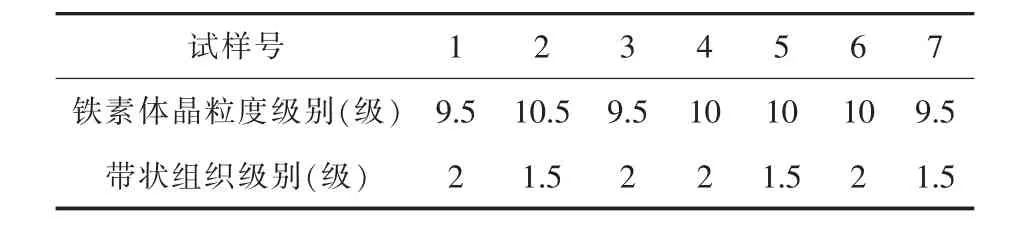

圖1是在 ZEISS Axiovert 200MAT顯微鏡下觀察的30MnB5鋼微觀顯微組織形貌,試樣是在距鋼帶尾部寬度1/4處截取的。試樣鐵素體晶粒度為10級,呈等軸狀,分布均勻,珠光體彌散分布在鐵素體中;心部顯微組織中鐵素體晶粒度為10級,部分鐵素體呈條形,與珠光體交替分布,帶狀級別為2級。細小均勻分布的鐵素體+珠光體組織保證了鋼帶良好的機械性能,中心位置的2級帶狀組織屬于正常熱軋板中心狀態。

試樣的顯微組織檢驗結果見表7。從表中的檢驗結果可以看出,鋼板無明顯組織偏析現象出現,組織結構以鐵素體與珠光體為主,鐵素體晶粒度級別均大于9.5級,帶狀級別均小于2級。

圖1 顯微組織微觀形貌(500倍)

表7 刃具用鋼30MnB5的顯微組織

4 結論

(1)轉爐冶煉過程中入爐鐵水S含量控制在0.025%以下,出鋼P控制在0.014%以下,精煉處理過程采用高堿度,確保終點S含量達到0.005%以下,鋼水在精煉工藝后采用凈吹氬6 min,鎮靜15 min以保證鋼中夾雜物去除。

(2)連鑄鑄機狀態穩定,二冷水冷卻系統正常,合理控制拉速,按每20 s提升0.05 m/min升速,當達到目標拉速后,禁止改變拉速,要保證全程恒速澆注,從而獲得結構致密的鑄坯。

(3)該熱軋卷板的顯微組織是細小均勻分布的鐵素體+珠光體組織,同時鋼中的夾雜物較少,顯微組織無明顯組織偏析。

(4)合理的成分設計及軋制工藝,保證了30MnB5鋼力學性能滿足要求。