降低某車型壓縮機異響故障率

何雪解

上汽通用五菱汽車股份有限公司 廣西 柳州 545007

隨著汽車工業迅猛發展,空調系統已經成為現代汽車的基本配備,而作為汽車空調系統的核心部件——壓縮機,在技術和質量上也取得了長足的進步,壓縮機的設計正朝著減少重量和體積、降低噪音方向發展,目前壓縮機按壓縮方式主要分為兩種:一、活塞式壓縮機;二、渦旋式壓縮機。本文針對公司某款車型的渦旋式壓縮機異響導致用戶抱怨開展了攻關活動,找出根本原因,制定對策降低異響故障率。

1 原因分析

1.1 背景

為了保持足夠的產品競爭力,公司于2017年年初推出某款車型,同年8月,維修數據顯示壓縮機當月換件量高達185件,故障率71%,用戶抱怨強烈。

1.2 故障件分析

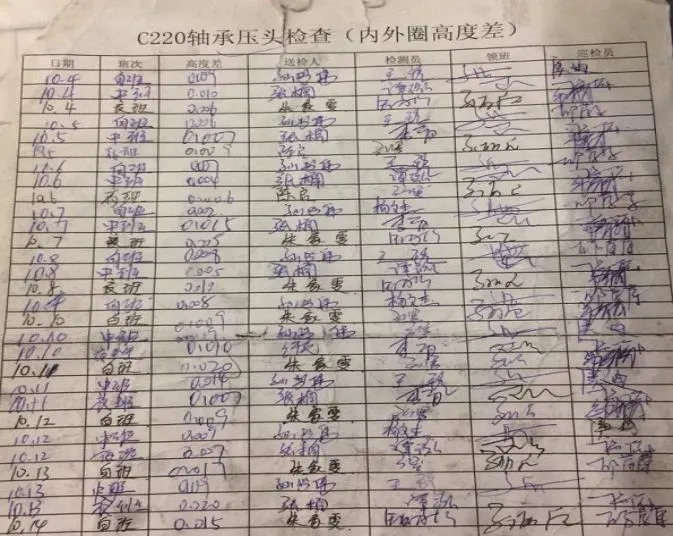

我們從售后三包收集到150件故障件,對故障模式分析后,利用排列圖1得出,壓縮機異響故障率在所有模式中占比86%,為此我們成立攻關小組,并設立攻關目標:降低該車型壓縮機異響故障率到20%,減少用戶抱怨。

圖1 壓縮機故障模式排列圖

攻關小組對異響故障件進行拆解,發現壓縮機前蓋小軸承鋼球剝落、滾道被啃噬,如圖2進一步使用專用設備對損壞的小軸承外圈滾道圓度進行檢測,發現軌道已嚴重變形,如圖3

圖2 壓縮機小軸承損壞

圖3 小軸承外圈軌道圓度檢測

1.3 要因分析

為了找到小軸承外圈軌道變形的要因,我們采用魚骨圖對人、機、料、法、環、測等進行了分析確認,如圖4

圖4 小軸承損壞-溝道變形魚骨圖

人:

現場觀察供應商員工操作,員工按照標準化進行操作,未發現有異常現象。

機:

檢查軸承的壓裝壓頭及壓裝設備,未發現異常,且工裝定期點檢,如圖5

料:

使用的小軸承和前蓋零件正確,未發現異常。

環:

生產現場環境的清潔度、照明、工藝和設備布置等符合要求

圖5 軸承壓裝工藝檢查

測:

小組分別抽取3個不同批次的小軸承和前蓋,對其關鍵尺寸進行測量后未見異常,如表1和表2

表1 前軸承關鍵尺寸測量表

表2 小軸承關鍵尺寸檢測表

法:

現場查看小軸承的壓裝工藝,都有明確的壓裝壓力及高度要求,如表3、表4。

表3 軸承壓入力檢測記錄表

表4 軸承壓裝工裝檢測記錄表

經過與供應商溝通,了解到在產品開發階段,有三次調整壓縮機小軸承鉚壓工藝:

(1)該款車型的壓縮機是輕量化結構(與其他車型結構不同),供應商計算出當壓縮機離合器吸合時小軸承承受200N軸向力,如表5。因為承受軸向力,供應商在產品設計前期,加大了小軸承與前蓋的過盈量,并通過鉚壓的方式進行加固,鉚壓方式:8點一次鉚壓,鉚壓力采用10±2KN的中間值。

(2)產品開發中期,樣件試驗時出現小軸承軸向脫落,供應商誤認為小軸承與前蓋的過盈量不足,所以第二次更改鉚壓工藝,由8點一次鉚壓更改為8點兩次鉚壓,共16個鉚壓點,壓力為10±2KN的上限值。

(3)產品開發后期,雖然進行第二次工藝更改,但零件試驗的故障率居高不下,生產效率不高,于是供應商又進行了第三次更改:由8點兩次鉚壓改成16點一次鉚壓,壓力為10±2KN的中間值,更改后,故障率明顯下降,如表6。

表5 某款車型于其他車型小軸承受力對比

表6 三次工藝調整對應損壞率

攻關小組將三次工藝調整所對應的損壞率做了統計,發現前兩次工藝8點鉚壓工藝,小軸承鉚壓時單點受力均為1.25KN,對應的損壞率最高,第三次16點鉚壓工藝,對應的損壞率最低,如表6。

綜上分析,8點鉚壓方式對小軸承的擠壓力大,導致壓縮機前蓋小軸承鋼球剝落、滾道被啃噬,小軸承外圈滾道圓度變形,如表7。

表7 小軸承單點鉚壓受力分析

綜上,經過魚骨圖(圖6)要因確認后,該車型壓縮機異響的根本原因是壓縮機小軸承鉚壓工藝設置不合理導致。

圖6 小軸承損壞-溝道變形魚骨圖

2 制定對策

小組對小軸承的壓裝工藝受力重新分析,發現該輕量化結構小軸承軸向力為0,供應商設計階段計算錯誤,誤認為小軸承承受200N軸向力,綜上,小軸承工藝設計不合理,小組對小軸承的壓裝工藝進行了設計評審,如表8。

表8 制定小軸承壓裝工藝對策

3 對策實施

工藝變更實施后(如圖7),團隊對20組無鉚壓的前軸承壓裝后的外圈內滾道圓度測試,結果如表9。

圖7 小軸承工藝更改前后對比圖

表9 20組無鉚壓前軸承壓裝后外圈內滾道圓度測試結果

從上表格可知:配合過盈量在0.05mm以內的前軸承,其外圈軌道全部在10μm以內,由此證明取消鉚壓工藝后軸承外圈圓度符合要求,該措施有效。

4 效果檢查

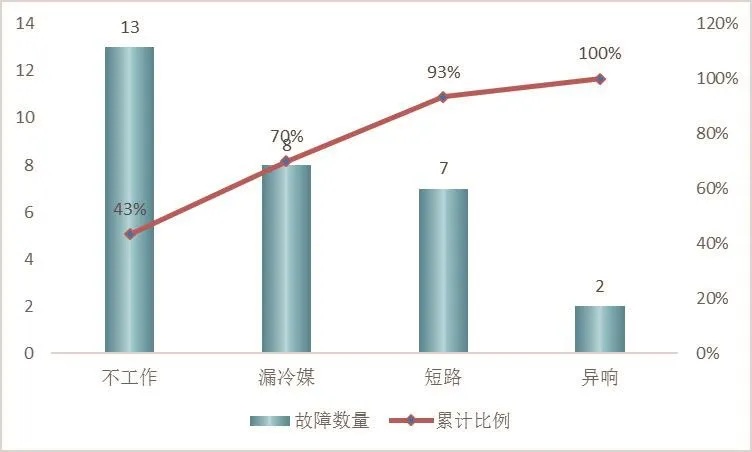

對策實施后,小組成員收集2017年11月-2018年2月份的該車型壓縮機售后退賠件進行了效果檢查,調查統計如圖8:

圖8 壓縮機故障模式排列圖

上圖可知,壓縮機異響故障率有71%下降到3%,措施實施有效。

5 結束語

某車型壓縮機異響分析,拆解故障件后借助專用設備對損壞的小軸承外圈滾道圓度進行檢測,發現軌道嚴重變形,并通過魚骨圖找到根本原因,對策實施措施,最終順利降低故障率,減少用戶抱怨。