電極箔行業(yè)中廢液的綜合利用措施及效果分析

劉熙華

(韶關(guān)市文祺管理咨詢有限公司 廣東韶關(guān) 512029)

1 當(dāng)前廢液處理存在的問題

(1)腐蝕箔生產(chǎn)線表面處理工序產(chǎn)生的含鋁鹽酸廢液,目前與其他酸性廢水一起經(jīng)污水處理站中和處理后達(dá)標(biāo)排放,沒有考慮含鋁鹽酸廢液的綜合利用和氯化物減量化,造成了資源浪費(fèi),加重了環(huán)境負(fù)荷。

(2)腐蝕箔生產(chǎn)線表面清洗工序中產(chǎn)生含硝酸約2%的清洗廢水,目前與其他酸性廢水一起經(jīng)污水處理站中和處理后達(dá)標(biāo)排放,提高了后續(xù)廢水脫氮難度,增加了廢水處理成本,廢水分質(zhì)處理節(jié)約成本潛力巨大。

(3)污水處理站現(xiàn)有生化處理能力不足、處理工藝不夠完善,目前含大量硫酸和鋁離子的酸性廢液直接利用石灰乳一步中和至pH=7,產(chǎn)生大量的石膏渣。由于品位低,目前石膏渣綜合利用途徑受到限制,僅作為普通建材輔料出售,造成資源浪費(fèi),經(jīng)濟(jì)效益低下。

2 廢液綜合利用措施方案

為了配合現(xiàn)有和今后一定時期內(nèi)產(chǎn)業(yè)升級的需要,補(bǔ)齊廢液綜合利用及廢水處理短板,實(shí)現(xiàn)綠色發(fā)展,提出以下三種廢液綜合利用措施方案。

2.1 新增MVR蒸發(fā)濃縮器

相比較而言,MVR 蒸發(fā)器具備降膜蒸發(fā)器之所長,能夠基于產(chǎn)品濃度要求來進(jìn)行分段蒸發(fā),換言之,若首次經(jīng)過效體的產(chǎn)品未滿足實(shí)際濃度要求,則離開效體后,產(chǎn)品會經(jīng)由效體下部真空泵,然后把產(chǎn)品于效體外部管路抽到至上部,再重新經(jīng)由效體,如此反復(fù)來滿足實(shí)際濃度要求。另外,效體內(nèi)部細(xì)管中是產(chǎn)品,外部則是蒸汽,產(chǎn)品在進(jìn)行流動時因管內(nèi)面積增大,產(chǎn)品會以膜狀進(jìn)行流動,受熱面積增加,借助真空泵形成負(fù)壓于效體內(nèi),降低產(chǎn)品水沸點(diǎn)。同時,可以對蒸汽加以有效利用,滿足節(jié)能要求。

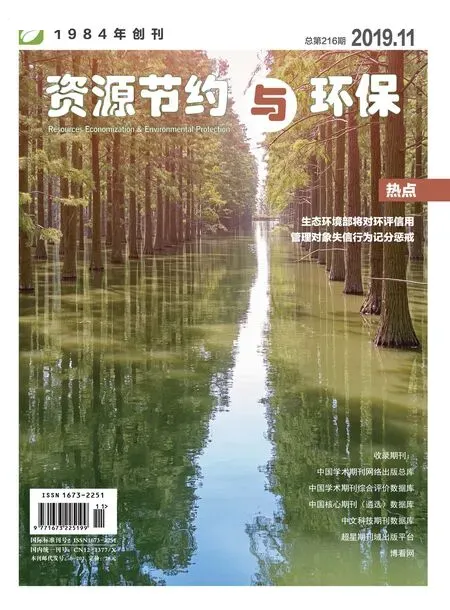

含鋁鹽酸廢液總酸度2.8~2.9N,游離酸1.7~1.8N,鋁離子1.1~1.2N,主要成分是鹽酸和氯化鋁,雜質(zhì)為硫酸根。MVR 蒸發(fā)濃縮器處理含鋁鹽酸廢液,是根據(jù)含鋁鹽酸廢液的物理特性及在水中溶解度的規(guī)律,采用蒸汽間接加熱、負(fù)壓蒸發(fā)濃縮工藝,蒸發(fā)產(chǎn)生的氣體經(jīng)冷凝器冷凝成為蒸發(fā)冷凝液進(jìn)入后處理工段,含鋁鹽酸廢液經(jīng)蒸發(fā)濃縮使廢酸液達(dá)到所需濃度的工藝,見圖1 所示為MVR 蒸發(fā)濃縮器設(shè)備連接示意圖。通過MVR 蒸發(fā)濃縮器,含鋁鹽酸廢液經(jīng)濃縮后變?yōu)槁然X和鹽酸溶液,鹽酸溶液可回收利用作為腐蝕生產(chǎn)線的原材料使用,氯化鋁可外賣給生產(chǎn)PAC 凈水劑的企業(yè)。MVR 蒸發(fā)濃縮器具有低能耗、低運(yùn)行費(fèi)用;占地面積小;公用工程配套少,工程總投資少;運(yùn)行平穩(wěn),自動化程度高;工藝簡單,實(shí)用性強(qiáng),部分負(fù)荷運(yùn)轉(zhuǎn)特性優(yōu)異等眾多優(yōu)點(diǎn),目前國內(nèi)外企業(yè)蒸發(fā)新領(lǐng)域應(yīng)用十分廣泛。

圖1 MVR蒸發(fā)濃縮器設(shè)備連接示意圖

2.2 新建電滲析裝置

電滲析作為一項膜分離技術(shù),具體來說就是借助于直流電場作用,將溶液帶電離子定向遷移并選擇性透過離子交換膜,從而達(dá)到將其去除的目的。在這一過程中,起到主要推動作用的是電位差,而這一物理化學(xué)過程主要所借助的是陰陽離子交換膜對離子的選擇透過性。在相關(guān)實(shí)踐工作中,諸如鹽濃縮、海水淡化等,都是借助于該原理。

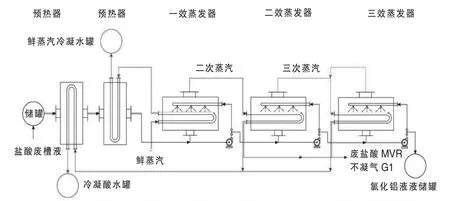

本方案采用二級串聯(lián)的電滲析裝置,含硝酸約2%的清洗廢水的TDS:2000mg/L,經(jīng)過電滲析脫鹽到淡水TDS<100mg/L,濃水濃縮質(zhì)量分?jǐn)?shù)約2%,電滲析產(chǎn)出的淡水返回原工序作為清洗水使用,電滲析濃水返回硝酸銨鈣復(fù)合肥生產(chǎn)車間作原料,實(shí)現(xiàn)濃水和淡水分離不會出現(xiàn)鹽分和污染物濃度積累影響重復(fù)利用的情況,見圖為電滲析工藝流程圖。

圖2 電滲析工藝流程圖

2.3 改造污水處理站

(1)改造石膏利用系統(tǒng),提高石膏產(chǎn)品的品位。本次改造通過改進(jìn)現(xiàn)有的酸性廢液處理工藝,將一段式沉淀改為分段中和沉淀的方式,將其中的大部分石膏分離出來,再通過楔型空心槳葉干燥機(jī)進(jìn)行干燥脫水至30%以下,實(shí)現(xiàn)石膏產(chǎn)品的品位的升級,使廢液得到更有效利用,并通過石膏產(chǎn)品品位的升級取得更好的經(jīng)濟(jì)效益。

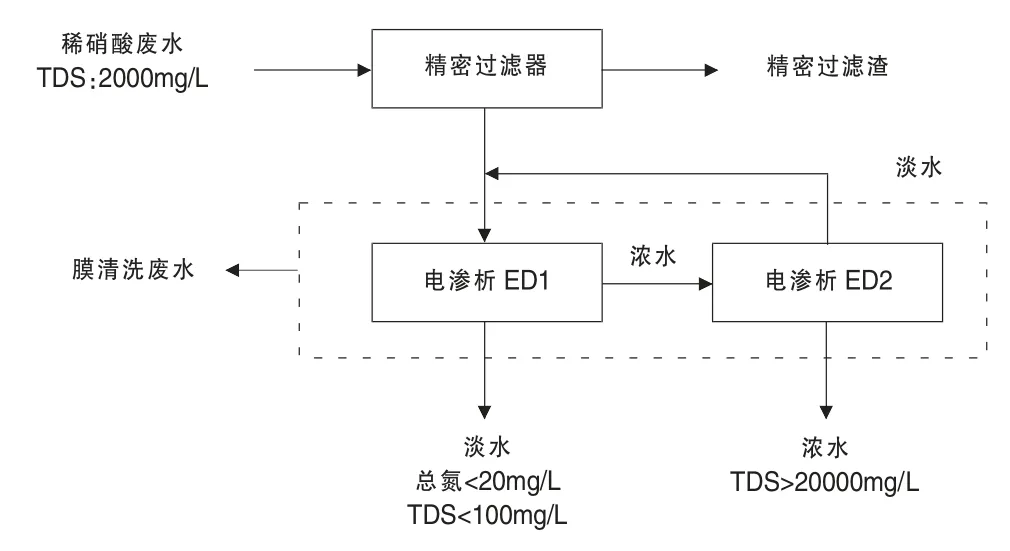

(2)新增預(yù)脫硝+A2O 工藝生化系統(tǒng),提高污水處理站的生化處理能力。“預(yù)脫硝+A2O 工藝”實(shí)際上是A2O 工藝的改良版:在“先內(nèi)(碳)后外(碳)”原則的基礎(chǔ)上,基于固有低碳源條件,改進(jìn)工藝運(yùn)行,讓總氮可通過細(xì)胞合成并盡可能反硝化轉(zhuǎn)化為氮?dú)獾靡匀コ?/p>

為了達(dá)到最佳的污水處理效果,在增加中段區(qū)域曝氣量的同時,將好氧區(qū)前段和末段的曝氣量降至最低,如果好氧區(qū)末段的溶氧控制在1-4mg/L 范圍之內(nèi),就需要適當(dāng)加大混合液,使內(nèi)回流量增至200%,反之則應(yīng)該及時關(guān)閉內(nèi)回流,避免影響好氧區(qū)污水處理能力,其主要目的表現(xiàn)在以下幾點(diǎn):

①降低終沉池入口處的溶解氧值,會減少反硝化污泥上浮現(xiàn)象的發(fā)生,使總氮得到有效去除。

②如果適當(dāng)調(diào)整出水端的氨氮值,不僅會提升反硝化效果,還有助于提高去除總氮的效率。

③可以更好的分配污水中碳源等物質(zhì),從根本上發(fā)揮出預(yù)脫硝效果。

④好氧區(qū)末段的溶氧控制在1mg/L 范圍內(nèi)時,在加大混合液內(nèi)回流量后,就可以為反硝化提供良好的環(huán)境。

⑤在好氧區(qū)的中段,分解存在的有機(jī)污染物,既能夠提高分解效果,還可以合理控制溶氧。

⑥為了減少溶解氧對反硝化的影響,應(yīng)調(diào)整好氧區(qū)末段的溶解氧值。

圖3 預(yù)脫硝+A2O工藝流程圖

⑦將前段保持在缺氧的狀態(tài)中,適當(dāng)延長缺氧的區(qū)域以及硝化的時間。

通過適當(dāng)延長缺氧段、縮短好氧段、降低好氧區(qū)前段及末段溶解氧值濃度等工藝技術(shù)手段優(yōu)化運(yùn)行后,能有效提高生物脫氮效率,保證污水處理站出水總氮穩(wěn)定達(dá)標(biāo)排放。

3 廢液綜合利用效果分析

通過電極箔廢液綜合利用諸項措施方案的實(shí)施,補(bǔ)齊了某電極箔生產(chǎn)企業(yè)電極箔廢液綜合利用的短板,有利于該企業(yè)提高廢液資源化綜合利用水平,具體體現(xiàn)為兩點(diǎn):

(1)大幅削減了水污染物的排放量。含鋁鹽酸廢液的資源化利用,每年可減少流域氯化物入河排放量15000 噸,可以明顯改善納污水體的環(huán)境質(zhì)量;含硝酸約2%的清洗廢水的收集、處理和回收利用,每年可減少總氮的減排量達(dá)到700 噸,實(shí)現(xiàn)了該企業(yè)外排廢水總氮長期穩(wěn)定排放的目標(biāo)。

(2)在電極箔廢液綜合利用措施方案的實(shí)施的過程中產(chǎn)出了石膏、氯化鋁溶液等副產(chǎn)品,優(yōu)質(zhì)石膏年產(chǎn)能可達(dá)50000噸,有效地提高了企業(yè)的經(jīng)濟(jì)效益,帶動了當(dāng)?shù)叵嚓P(guān)行業(yè)的發(fā)展。

結(jié)語

通過以上分析能夠看到,電極箔生產(chǎn)企業(yè)隨著產(chǎn)能的不斷擴(kuò)大,也給社會帶來了更大的資源消耗。目前,電極箔行業(yè)在廢液的綜合利用、清潔生產(chǎn)等方面的水平還不夠高,通過在某電極箔生產(chǎn)企業(yè)推行電極箔行業(yè)廢液的綜合利用技術(shù),既解決了該企業(yè)在生產(chǎn)過程中的環(huán)保問題,提高了資源綜合利用能力和清潔生產(chǎn)水平,為該企業(yè)以后的產(chǎn)業(yè)擴(kuò)大和轉(zhuǎn)型升級打下堅實(shí)的基礎(chǔ),也為社會上其他行業(yè)的企業(yè)走清潔生產(chǎn)路線樹立了良好的典范。