優化蒸汽鈉離子含量,降低汽輪機結垢

江 利,徐 強,李民舉

(江蘇新海石化有限公司,江蘇 連云港 222113)

江蘇新海石化有限公司現有三臺汽輪機,分別為80萬t/a加氫改制(裂化)裝置型號為BH25/01、100萬t/a延遲焦化車間裝置型號為BH25/01、120萬t/a重油制烯烴裝置BH32/01的汽輪機,公司汽輪機所用蒸汽主要為重油制烯烴和加氫改制裝置汽包發汽,不足部分來自外購。自2017年底,三套裝置汽輪機相繼出現結垢現象。

針對公司汽輪機運行時間短、出現結垢情況,公司從結垢樣品、加藥情況進行分析,主要原因為蒸汽中鈉離子含量超標,通過采取優化措施,后期檢修時發現實施效果良好。

1 汽輪機結垢情況

1.1 汽輪機運行周期

運行情況:加氫改制(裂化)裝置2016年12月至2017年12月汽輪機運行一年出現汽輪機轉子上結鹽,被迫停工檢修,拆開檢查葉輪結白色硬垢;2018年3月延遲焦化裝置大檢修拆開發現一級葉輪結垢,二級三級葉輪均有結垢現象。重油制烯烴裝置汽輪機運行十個月出現調節閥開大轉速提高不明顯現象,拆開檢查葉輪結白色硬垢;焦化車間汽輪機運行半年,轉速有達不到額定轉速情況,拆開檢查葉輪結白色硬垢。

1.2 汽輪機垢樣分析

通過加氫改制(裂化)和重油制烯烴裝置汽輪機垢樣送檢分析發現主要是鈉鹽:NaCl、Na2CO3、NaNO3等鈉鹽,說明汽包水樣Na+、Cl-較高。

1.3 各裝置汽包加藥情況

混合油加氫裝置汽包配藥方式:1kg磷酸酸鈉和0.5kg氫氧化鈉加除鹽水溶解混合,配成1m3溶液。

硫磺車間配藥方式:1.5kg磷酸三鈉和0.5kg氫氧化鈉加除鹽水溶解混合,現場液位計100cm處,配成1m3溶液。

加氫改制(裂化)裝置配藥方式:2017年加1桶鍋爐水處理劑,加水至現場液位計120cm處。

重油制烯烴裝置配藥方式:0.4kg的磷酸三鈉,加除鹽水溶解混合1m3的加藥罐配滿。

表2 新海與東明石化(總公司)加藥量情況對比

1.4 汽輪機結垢原因分析

汽輪機結垢原因[1]主要是過熱蒸汽品質不良,蒸汽中鈉離子含量超標。鈉離子含量高進而導致鈉鹽如NaCl、Na2CO3在蒸氣中的含量增加,鈉鹽隨蒸汽進入汽輪機蒸汽室,通過噴嘴導入各調節級,當蒸汽在通流部分膨脹做功時,參數降低及汽流方向和流速不斷改變,蒸汽攜帶鹽分的能力逐漸減弱,在減壓部位或流道變更部位被分離出來,沉積在噴嘴、動葉片和進汽閥等通流部件表面上,形成鹽垢,造成汽輪機效率降低,為了保持汽輪機轉速,就要開大調節氣閥,當氣閥開至最大仍達不到合適的轉速時,就會出現轉速下降現象,進而影響到裝置的安全生產。

2 蒸汽鈉含量高的原因

2.1 鍋爐內汽水分離裝置的影響

過熱蒸汽的鈉離子超標, 說明汽包內水汽分離裝置故障。經拆檢發現重油制烯烴裝置外取熱器汽水分離設備旋分多處脫落。導致旋液分離器[2]脫落的原因主要有:(1)生產波動。操作不穩定使汽水分離裝置負荷忽大忽小,易導致旋分脫落。(2)超負荷生產。生產負荷過大使產汽量超標,易造成旋分損壞。(3)水質控制不好。汽包水質鈉離子超標進而會使蒸汽中鈉含量超標。因此鍋爐內汽水分離裝置分離器損壞,造成蒸汽鈉含量高的主要原因。

2.2 除鹽水鈉含量高的影響

公司凝結水經過除鐵除油后回到除鹽水系統循環使用,導致除鹽水中鈉離子逐步濃縮,使鈉離子含量升高。因此凝結水未經除鹽循環利用是蒸汽鈉含量高的主要因素。

2.3 汽包加藥的影響

為了控制汽包水水質,加入NaOH和Na3PO4,造成汽包水鈉離子含量超標,進而使蒸汽中鈉離子超標。因此汽包加藥不合理是蒸汽鈉含量高的主要因素。

2.4 生產操作的影響

生產操作控制不穩,汽包發汽量負荷忽大忽小,易使蒸汽帶水,進而影響蒸汽品質。因此汽包升降負荷變化大是蒸汽鈉含量高的次要因素。

2.5 汽包水位控制不穩

汽包水位控制過高會使汽包上部空間減小 , 造成汽水分離不好, 易使蒸汽帶水,使蒸汽中鈉離子含量升高。因此汽包液位控制過高是蒸汽鈉含量高的次要因素。

3 鈉離子含量高的優化措施及效果

3.1 針對鈉離子含量高[3]所采取的優化措施

(1)生產控制平穩,減少波動,利用停工檢修時間修復脫落旋分器,使汽水分離裝置在正常生產中達到預期效果。

(3)各裝置按規定執行汽包定排連排[4],減少汽包水鹽含量;各車間建立排污率臺賬,并進行監控。

(4)技術處加強對各裝置蒸汽質量監督,考核。

(5)推進動力車間凝結水精除鹽技改項目實施。

(6)各裝置控制汽包發汽量升降速率,減少蒸汽帶鹽量。

(7)各裝置汽包水位維持在50%左右穩定的范圍內。

(8)每周二次對各裝置凝結水、外來蒸汽、凝結水與循環水換熱器水質鈉含量進行分析,列入質檢計劃。

(9)各裝置檢修期間增加凝結水回動力車間的預留口,既能裝置之間熱聯合流程又能送至凝結水精脫鹽裝置;核實裝置凝結水采樣點是否合適,確保采取樣品的準確性。

3.2 優化后的效果

3.2.1 鈉離子含量情況

優化前后過熱蒸汽鈉離子含量(優化前加氫改制裝置同其它裝置相比鈉離子含量最高,以加氫改制裝置鈉離子含量)對比:

實施前:

圖1 優化前鈉離子情況

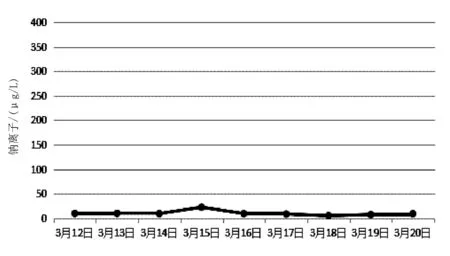

實施后:

圖2 優化后鈉離子情況

以上數據分析可知優化實施后,鈉離子含量降低效果明顯,達到了實施目的。

3.2.2 汽輪機結垢情況

2018年3月(優化前)與2019年2月(優化后)延遲焦化裝置檢修,拆檢后的汽輪機結垢情況對比:

圖3 2018年3月延遲焦化裝置汽輪機拆檢情況

圖4 2019年2月延遲焦化裝置汽輪機拆檢情況

經拆檢前后現場圖片對比可知,實施前各裝置汽輪機結構嚴重;實施后,焦化汽輪機拆檢發現無明顯結垢現象(重油制烯烴、加氫改制裝置已運行一年,暫未檢修,目前運行狀態良好),說明系統水質優化后,達到了降低汽輪機結垢的目的。

4 結束語

保證各裝置水汽品質是汽輪機能夠長周期運行的關鍵,公司進行優化操作后,汽輪機結垢現象明顯好轉。建議后期加強對水質的檢測和控制,保證裝置操作平穩,減少生產波動,避免超負荷運轉,為裝置長周期運行提供有力保障。