核電廠空氣冷卻器出口管道腐蝕穿孔原因分析

周 澄 吳昉赟 趙衛東 劉洪群

(1. 中核核電運行管理有限公司,浙江 海鹽 314300;2. 蘇州熱工研究院有限公司,江蘇 蘇州 215004)

0 引言

核電廠發電機在發電的過程中會產生大量的熱量,產生的熱量通過各種冷卻介質(氫氣、空氣、定子冷卻水、潤滑油等)傳遞給冷卻水系統。

勵磁發電機產生的熱量通過空氣傳遞給海水冷卻水系統來實現冷卻。勵磁發電機封閉在一個整體外罩內,罩內裝有空氣冷卻器,形成封閉通風系統,以保證機組在額定溫度范圍內運行。冷卻空氣通過主勵磁機風扇的鼓風作用來實現內循環,冷卻空氣在通過空氣冷卻器冷卻管的外側時,由冷卻空氣吸收的熱量被傳送海水冷卻水系統。

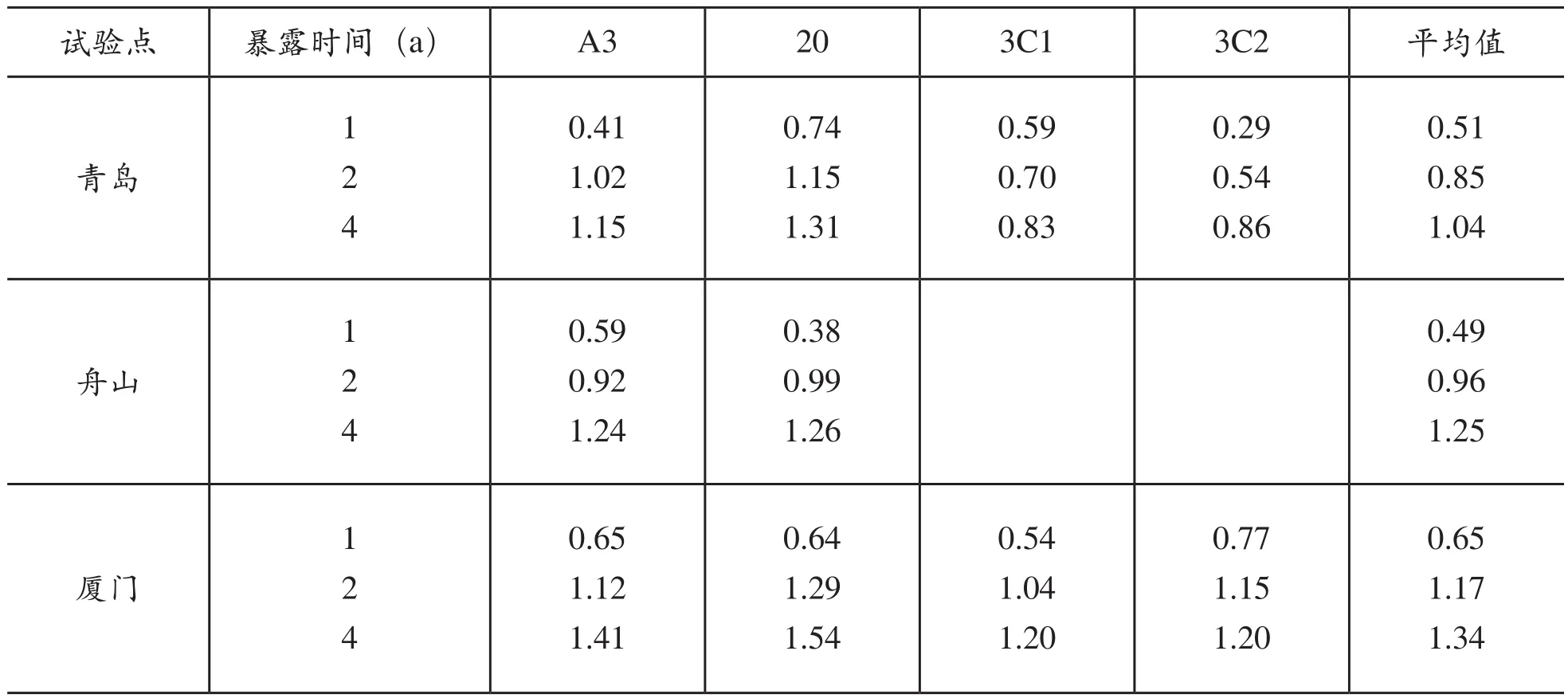

空氣冷卻器主要由冷卻管、管板、水室、海水管道和支架組成,結構如圖1所示。海水介質從海水管道、水室、冷卻管內流入和流出,對空氣進行冷卻。冷卻管和管板采用鈦管材質,表面無防腐措施。海水管道和水室為碳鋼材質,內部涂裝防腐涂層來防止海水腐蝕。某核電廠的空氣冷卻器出口管道在運行不到6個月時間出現穿孔問題,如圖2所示,嚴重影響該設備的正常運行,進而影響勵磁發電機的穩定運行,本文對空氣冷卻器出口管道穿孔原因進行了分析。

圖1 空氣冷卻器示意圖

圖2 穿孔管道形貌

1 穿孔原因分析

空氣冷卻器出口管道腐蝕穿孔的原因在于兩個方面,第一方面是管道內壁防腐涂層發生了失效,涂層失去對管道基體的保護作用;第二方面是海水介質對管道基體產生了腐蝕。

1.1 宏觀形貌分析

對表面涂層進行檢查,發現整體涂刷滿足要求,但有流掛,表面不光滑,局部涂層有銹蝕現象,如圖3所示。對管道內部涂層厚度檢測發現涂層厚度位于280~780μm之間,涂層厚度不均。厚薄不均導致過厚的地方容易出現粗糙、結瘤、脫落等問題。穿孔位置位于管道彎管內弧面,屬于防腐施工盲區,表面處理困難,并且難以檢查表面處理質量,可能引起涂裝效果與防腐性能不佳。

將穿孔管道沿軸線縱向剖開,可以發現,管道內表面發現數處點蝕區域,大部分位于管道內弧面近中間位置,少數位于管道外弧面及進出口附近。

穿孔部位附近涂層破損,破損面積約為50×20mm,如圖4所示。穿孔邊緣附著大量紅褐色腐蝕產物,未發現明顯沖刷痕跡,說明材料受到海水沖刷作用不明顯,造成穿孔的主要機理為海水腐蝕。

圖3 管道內部形貌

圖4 穿孔部位形貌

1.2 海水腐蝕分析

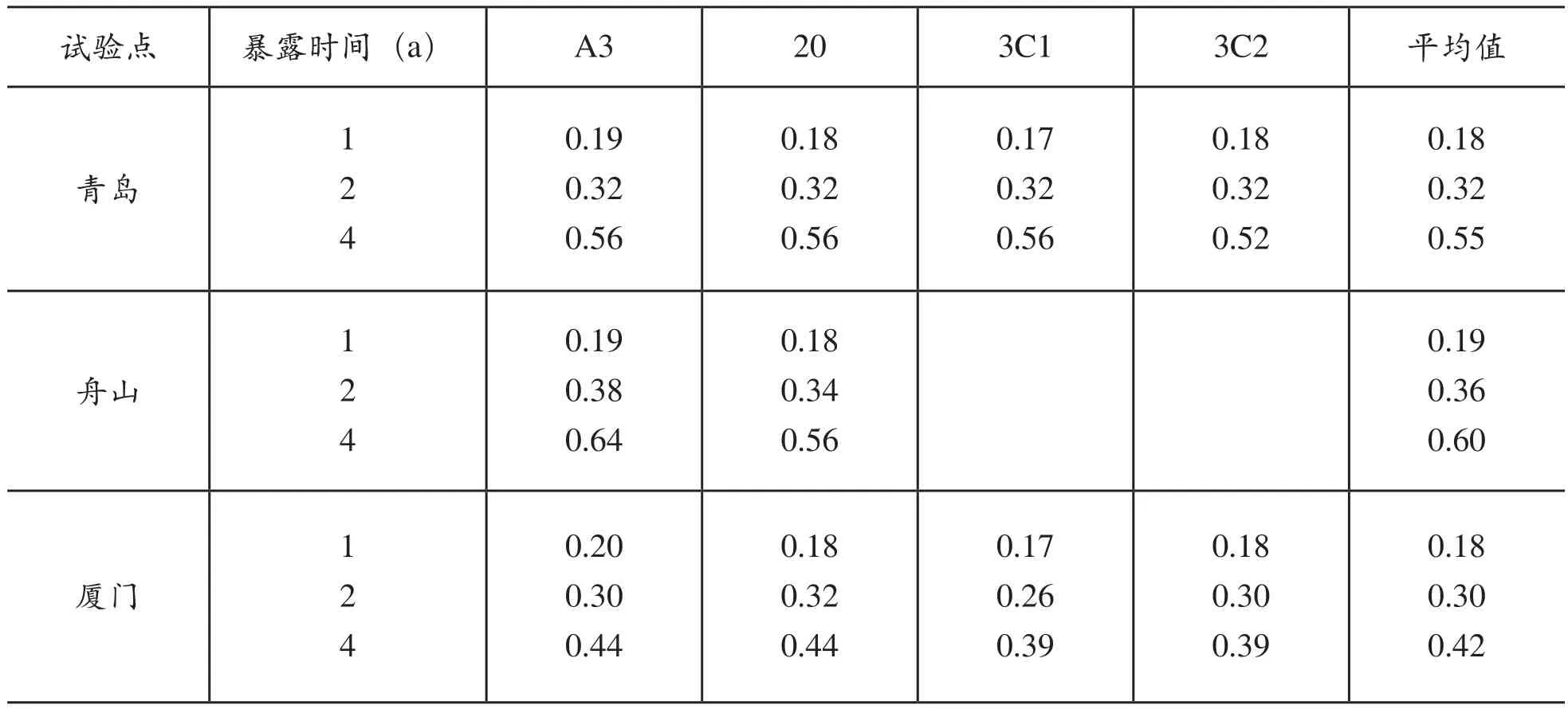

當涂層局部破損以后,管道碳鋼材料直接與海水接觸,發生腐蝕,碳鋼在不同試驗點海水中暴露的平均腐蝕深度不同,如表1所示[1]。20#鋼在青島、舟山、廈門海域暴露一年的平均腐蝕速率均為0.18mm/a,暴露4年的最大腐蝕深度為0.64mm,其腐蝕速率為0.16mm/a,小于第一年的腐蝕速率。

碳鋼在不同試驗點海水中暴露的平均點蝕深度如表2所示,點蝕深度可看作碳鋼腐蝕極限。從表2中可以看出,20#鋼在青島、舟山、廈門海域暴露1年的最大腐蝕深度為0.74mm,離秦山最近的舟山的點蝕腐蝕深度僅為0.38mm;暴露4年的最大腐蝕深度為1.54mm,平均腐蝕速率為0.385mm/a,遠小于第一年的腐蝕速率。

空氣冷卻器出口管道設計壁厚為4.5mm,運行不到半年時間,運行時間內正常情況下(即使沒有涂層保護)不會導致管道穿孔發生。

表1 碳鋼在不同試驗點海水中暴露的平均腐蝕深度(mm)[1]

表2 碳鋼在不同試驗點海水中暴露的平均點蝕深度(mm)[1]

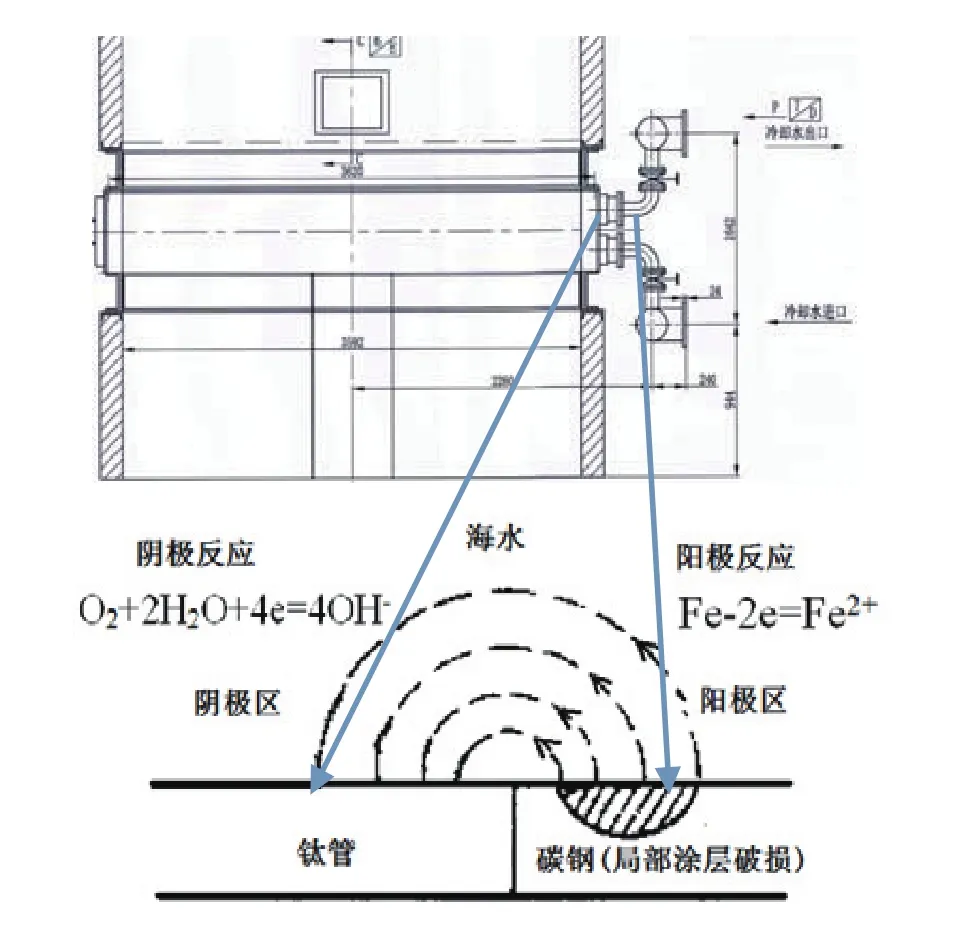

1.3 電偶腐蝕分析

當碳鋼管道與換熱相連接時,如果絕緣措施未做好,極易發生電偶腐蝕[2]。使用萬用表對其連接電阻進行檢測,發現管道與蓋板間電阻值約為0.22Ω/0.44Ω,蓋板與管板之間的電阻值約為0.83Ω/0.54Ω,說明管道與管板之間電連接良好。由此可以確定管道與鈦板為非絕緣連接,形成了電偶腐蝕發生條件,傳熱管內表面作為陰極,管道內表面局部涂層破損區域作為陽極將加速腐蝕,如圖5所示。

發生反應如下:

管道穿孔部位發生陽極反應:

鈦管表面發生陰極反應:

總反應:

圖5 電偶腐蝕示意圖

空氣冷卻器出口管道內表面涂層局部破損以后,可以認為局部破損部位作為犧牲陽極來保護鈦傳熱管。根據GB/T 16166-2013《濱海電廠海水冷卻水系統犧牲陽極陰極保護》[3],當形成犧牲陽極保護時,犧牲陽極(也就是管道局部破損部位)發生電流:

其中△E為驅動電位,根據GB/T 16166-2013中鐵陽極的驅動電位(△E)取0.25V;R為接水電阻,根據GB/T16166-2013,接水電阻滿足如下公式:

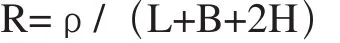

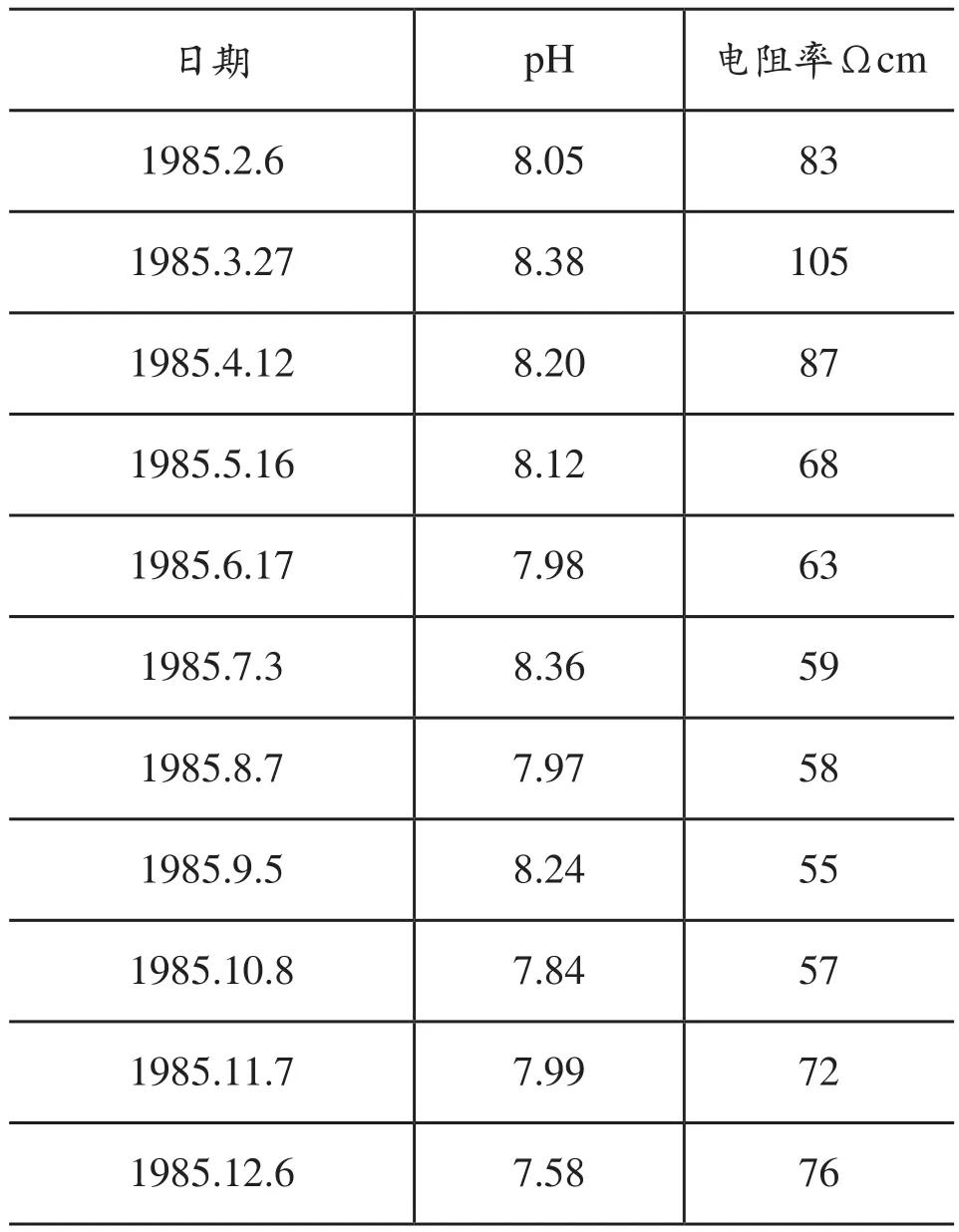

其中L為長度;B為寬度;H為深度(如圖4所示;L約為50mm,B約為20mm,H取4.5mm);ρ為電阻率。隨時間和溫度的變化而變化,如表3所示。由于本管段穿孔時間段為2018年8月~2019年2月,因此分別選取8月~次年2月的最大電阻率數據和最小電阻率數據,即55Ωcm和83Ωcm進行計算。

電偶腐蝕條件下,假定管道內壁局部破損部位均勻消耗,直至穿孔,那么發生穿孔剩余時間為:

其中Q為電容量,取900Ah/kg,G為局部破損部位重量;Im為實際發生電流,Im≈(0.6~0.8If)。

取Im=0.6If,將上述數值代入公式計算得出:

也就是說,當管道內壁涂裝并安裝完成以后,涂層經過一定的時間發生老化破損以后,在電偶腐蝕的作用下再經過62~91天的時間管道發生腐蝕穿孔。

1.4 運行工況分析

發生穿孔的部位為出口管道,其內部介質溫度高于入口管道介質溫度。像大多數化學反應一樣,腐蝕的速率隨水溫的升高而增加[4]。這是由于當溫度升高時,氧的擴散系數增大,使得溶解氧更容易達到陰極表面而發生去極化作用;溶液電導率增加,腐蝕電流增大;水的黏度減小,有利于陽極和陰極反應的去極化作用。因此出口管道因溫度升高而加快腐蝕。

表3 秦山地區海水的pH值和電阻率

一般來說,腐蝕速率隨海水的流速的增加而增加,這是因為流速增大時,提高了氧的擴散系數,介質中的氧更快的傳遞到基體表面,從而加快反應速率。出口管道外徑為133mm,壁厚為4.5mm,內徑為124mm,設計流量為720m3/h,共有4根管道,可以計算得出管道內流速約為4.14m/s。管道內海水具有一定的流速,對海水的腐蝕具有一定的促進作用。

2 解決措施及建議

2.1 防腐層選型

管道穿孔部位位于彎頭內弧面,屬于防腐施工盲區,表面處理和防腐施工都較為困難,可能引起涂裝效果與防腐性能不佳。為徹底解決這一問題,建議將碳鋼+涂層管道改為不銹鋼或者碳鋼+襯膠管道。針對不銹鋼,要選擇適用海水中的耐蝕不銹鋼,例如超級奧氏體不銹鋼或者雙相不銹鋼等;針對碳鋼+襯膠,襯膠具有良好的保護作用和彈性,不易破損并且耐海水沖刷,使用壽命較長。

2.2 絕緣措施

通過上述分析可知,造成空氣冷卻器出口管道穿孔的根本原因是穿孔管道和管板、傳熱管之間無絕緣措施,當涂層破損以后,涂層破損部位和鈦管發生嚴重的電偶腐蝕而最終穿孔。因此在管道和水室之間、水室和管板之間增加絕緣措施,可徹底避免電偶腐蝕的發生。

3 結束語

空氣冷卻器作為核電廠勵磁發電機的冷卻裝置,其設備狀態嚴重影響勵磁發電機的穩定運行,因此,該設備的安全穩定性應該得到重視。空氣冷卻器進出口管道及水室均為碳鋼材料,內部冷卻介質為海水,為腐蝕敏感設備,平時要加強設備的防腐檢查和管理,避免因腐蝕原因導致的安全事件發生。