基于超高壓的液壓元件與管路密封方式研究

夏士偉 宋尚杰

(河南熾信防腐保溫工程有限公司,河南 長垣 453400)

0 引言

超高壓是一個相對的概念,壓力數值是隨著時代的變化而不斷變化的,比如說最早期機械工業部將大于35MPa的壓力稱之為超高壓,隨著現代科學技術水平的不斷發展,我們的液壓密封技術也獲得了較快的進步,有些知名學者將超高壓定義為大于80MPa的壓力系統,然而現代社會中許多機械設備的工作壓力達到了100MPa,部分設備的壓力超過了400MPa,比如說液壓成型機、高速沖擊設備等。一般情況下超高壓系統下出現泄漏主要表現在兩個方面:在通徑相同的情況下,超高壓會出現較大的泄漏量;超高壓流量一般為1L/min,較小的泄漏量也會對系統產生較大的影響[1]。所以,這就對超高壓系統的密封件提出了較高的要求,從根本上解決液壓系統泄漏的問題。此外,超高壓系統的安全性要格外注意,防止泄漏的液壓油像箭一樣射出傷人。

1 超高壓系統密封原理

超高壓系統的密封原理和一般壓力系統的密封方式大體相同,均是通過液壓密封件對液壓管路中的端口進行堵塞,讓液壓油在規定的路線中流動。對于非接觸的間隙密封,會在液壓端口處設置比較長的間隙通道,液壓油在流經這些通道時會逐步的損失壓力,在到達出口前壓力降為零,從而實現對液壓油的密封[2]。和普通的壓力系統密封方式相比較,超高壓采用接觸式密封件進行密封時,所需求的密封件要能夠在反復的高壓沖擊下而不受損壞;在選用接觸式密封方式時,所設置的間隙大小也要遠遠小于正常的系統壓力值[3]。

2 液壓元件超高壓密封

從密封部位兩個部件的相對關系來看,可以將超高壓密封劃分為靜密封與動密封;從液壓系統的構成成分來看可以劃分為管路密封以及液壓元件密封。通常情況下液壓元件包含有液壓油缸、液壓泵、旋轉馬達、減速機等,本文以液壓泵與液壓油缸為例探討了液壓元件的超高壓密封方式。

2.1 液壓泵

文章中選取的液壓泵為往復式密封,這種密封結構結合了間隙密封與填充式密封兩種形式。在間隙密封件的選取上,更多的是使用彈性圓筒剛背結構,結合液壓油流動過程中粘黏性較強,能夠造成非常大的壓力損失,從而起到液壓油密封的效果,一般情況下這種密封方式能夠承受住700MPa以下的超高壓[4]。

超高壓液壓泵密封中柱塞泵和分流閥之間的密封是比較棘手的地方,問題點主要集中在無法精確的計算出柱塞泵與分流閥之間的間隙值。如果將間隙設計的較小,則會出現柱塞和分流閥之間運動不暢,甚至卡死不動,如若將兩者之間的間隙預留較大,在壓力作用下極易出現液壓油泄漏[5]。

在對一些外徑尺寸超過8mm的柱塞,在與增加活塞進行配合時通常選用組合式密封方式,該結構的主要組成部分有O型圈、擋圈、黃銅圈以及鎖緊螺母等,在裝配階段保證黃銅圈和柱塞孔之間的縫隙大小為0.031~0.067mm。在進入到工作階段時,液壓系統產生的超高壓會作用在柱塞端,柱塞端的壓力會傳導到O型圈上,造成O型圈受壓變形,從而實現密封的效果。當系統壓力值繼續升高時,會將黃銅圈擠向軸端錐形臺階,與此同時來自錐形臺階的反徑向力會使黃銅圈產生形變,使得黃銅圈與柱塞桿之間的間隙減小,從而實現密封效果,采用這種密封方式可以保證在120MPa壓力下不產生油液泄漏,如圖1為液壓泵自緊式密封方式示意圖。

圖1 液壓泵自緊式密封方式示意圖

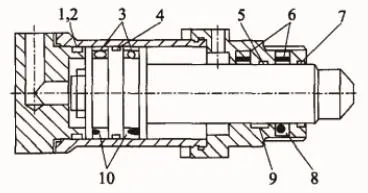

2.2 液壓油缸

如圖1所示為液壓油缸活塞與缸蓋的超高壓密封方式示意圖,該液壓油缸的工作壓力為75MPa,在缸蓋部位以及活塞部位采用了兩種高壓密封方式,油缸的額定運行速度為30mm/s,額定工作溫度介于-30~130℃之間,工作環境為普通的生產車間。在車式密封方式研發成功之前,我國國產的密封件最大密封壓力只能承受住65MPa,當需要設計超過65MPa的工作壓力時,必須要選擇外國的進口密封件,這樣才能滿足更高密封壓力要求[6]。由于本文中液壓油缸的工作壓力達到了75MPa,因此油缸內部密封件選用日本的NOK廠家,如圖2所示,件1、件2分別為O型圈和擋圈,件3為活塞環,件4、件5以及件9為支撐環,件6為Gs圈組件,件7為防塵圈,件8為Go型圈,件10為Ko圈。

圖2 液壓油缸活塞與缸蓋的超高壓密封方式示意圖

3 液壓管路超高壓密封

液壓管路分別由鋼管或者軟管、接頭以及連接管三個部分組成,本文研究的超高壓密封方式主要針對接頭部位的密封。

3.1 墊片孔口形式密封接頭

該種密封方式的鋼管通常選擇材質為15#的優質碳素結構鋼,壁厚根據壓力的增加而提升。管子端面通過專用的機械設備經加熱處理后打磨平整,當平整度仍然達不到設計要求時,需要采用數控車床進行精加工,加工完成后在鋼管端面與接頭孔之間添加銅墊圈,并用螺母并緊,這種密封方式可以承受100MPa以下的工作壓力[7],如圖3所示為墊片孔口形式密封接頭示意圖。

圖3 墊片孔口形式密封接頭示意圖

3.2 O型圈形式密封接頭

在采用O型圈進行密封時,必須要和擋圈共同使用才能起到密封的效果,如圖4所示為O型圈形式密封接頭示意圖,其中件1為接頭部件,件2為O型圈,件3為擋圈,件4為鋼管,在接頭部件上加工密封件安裝溝槽,鋼管的端部要和接頭部件保持較好的垂直度,且與O型圈接觸部分達到較好的粗糙度。這種密封方式最高可以達到100MPa的超高壓密封,少數可以實現100MPa以上的密封。

圖4 O型圈形式密封接頭示意圖

4 結語

加強超高壓系統的密封性能有助于我國機械行業的進一步發展,現階段我國的密封技術與國外發達國家相比還有較大的差距,必須要積極的學習國外的先進知識和方法,不斷的提高自身的液壓密封水平,為實現超高壓技術的不斷創新奠定基礎。