TL630兩級推料離心機在我公司小蘇打擴產項目中的應用

(連云港堿業有限公司,江蘇 連云港 222042)

原小蘇打生產系統主要為純堿生產的配套裝置,一方面可回收利用熱堿液中的純堿產品,減輕熱堿液的處理壓力,平衡消耗石灰石煅燒后富余的CO2放空氣;另一方面可提高純堿產品的附加值,提高企業的經濟效益。擴產前小蘇打系統的生產能力為1.5萬t/a,2019年通過技術改造,在原有生產能力的基礎上,將現有的裝置能力擴產到3萬t/a。其中在擴產改造過程中,核心設備脫水裝置離心機采用了南京新篩分科技實業有限公司生產的TL630兩級推料離心機,使用性能較好。本文結合實際使用情況,將部分內容進行總結,希望對國內類似情況有所幫助。

1 小蘇打擴產項目的主要內容

原小蘇打生產裝置采用純堿合成法,該法是國內外長期使用的一種傳統的生產方法,是以工業純堿為原料,經過化堿、精制、碳化、分離和干燥等步驟生產小蘇打,產品白度高、鹽分控制好、水不溶物少、質量比較穩定,對原料質量波動敏感性不強。

本項目為擴產改造項目,因此仍采用原有的工藝技術方案——純堿合成法生產小蘇打。

總化學反應式為:

Na2CO3+CO2+H2O=2NaHCO3↓

將輕灰崗位來的熱堿液或小蘇打崗位配制的適當濃度的純堿液進行過濾,保證堿液澄清度,將合格的堿液及時輸送到碳化塔,堿液在碳化塔內吸收CO2生成碳酸氫鈉結晶,經過離心機分離后,濕碳酸氫鈉進入氣流干燥管加熱、干燥,制成合格的小蘇打,并進行包裝。

根據其現場的工藝、設備、廠房等實際情況,在現有廠房不改變的基礎上,改造新增部分設備,將小蘇打裝置能力擴大到3萬t/a。

2 離心機改造的必要性

小蘇打裝置擴產改造前,采用的國產GKH800—N和GKH800—NB虹吸式刮刀離心機,主要由機座組合、門蓋組件、機殼組合、轉動組件、虹吸管組件、傳動系統、液壓系統等部件組成,另配套電氣控制箱,機上設有進料閥、沖洗閥、排液管,轉鼓尺寸φ800×450,啟動電機配液力偶合器傳送動力。

2.1 GKH800刮刀離心機主要參數

轉鼓尺寸 φ800×450

主機N=45 kWn=1 500 r/min

油泵電機N=2.2 kW

工作壓力 2.8~3.5 MPa

2.2 主要問題

1)GKH800型虹吸式刮刀離心機為刮刀式結構,在運行中無法實現連續作業,間歇性進料和間歇性出料,進出料都不能穩定持續,對于進口堿液管線閥門需要電磁閥控制,很容易堵塞。

2)刮刀卸料時,沖擊力較大,導致刮刀和整體機器在卸料期間振動劇烈,這是導致設備故障的主要緣由。整體故障率高。

3)需配備單獨的液壓油站,油站為電磁閥控制,密封性和故障率非常高,穩定性差。

4)占地面積大,運行功率大,工作效率低,不利于現代化工廠和節能環保的要求。

5)由于該型號的機器屬于淘汰產品,備件供應困難。

3 擴產后選用的離心機介紹

3.1 規格及技術參數

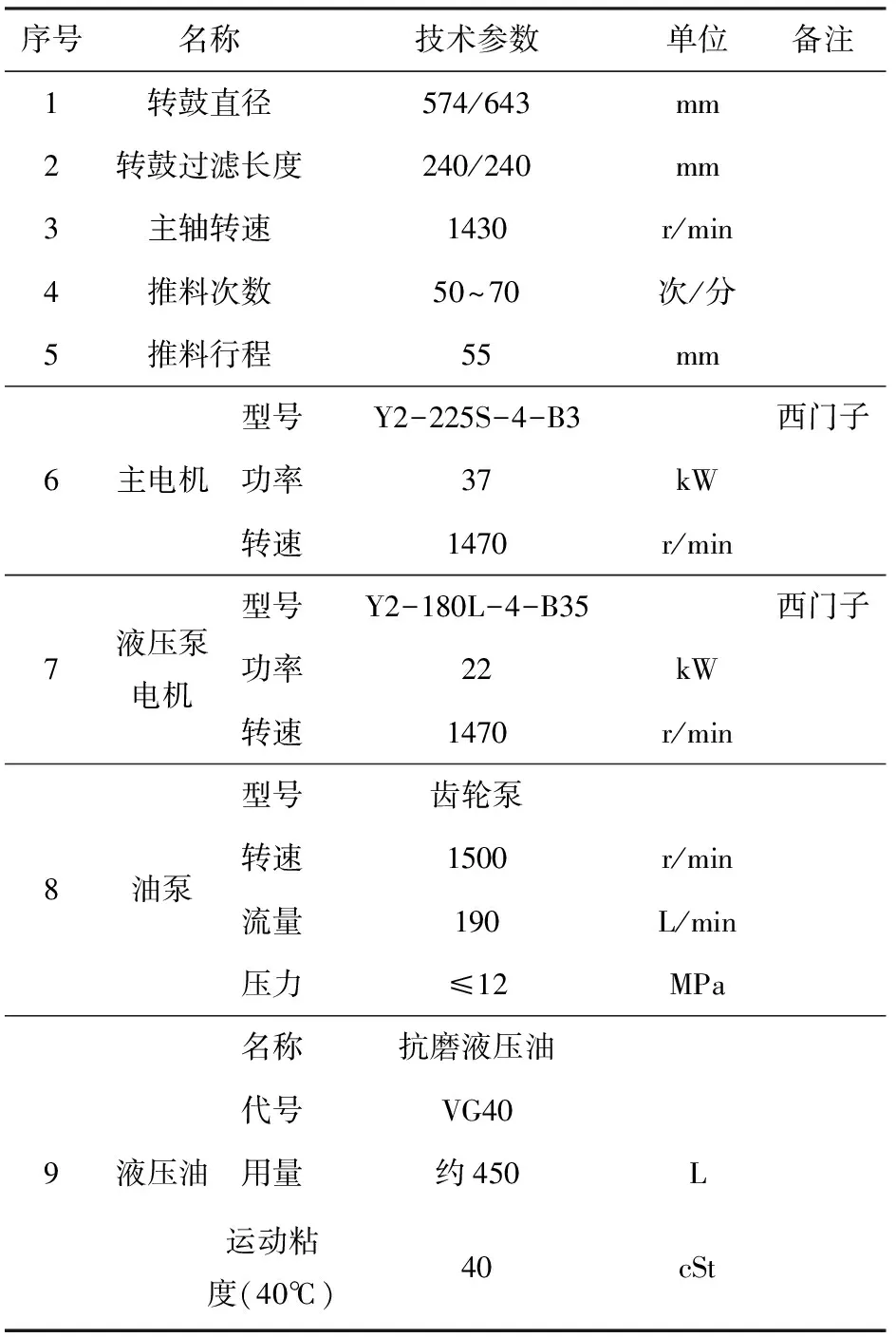

表1 TL630兩級推料離心機主要技術參數表

3.2 TL兩級推料離心機分離原理

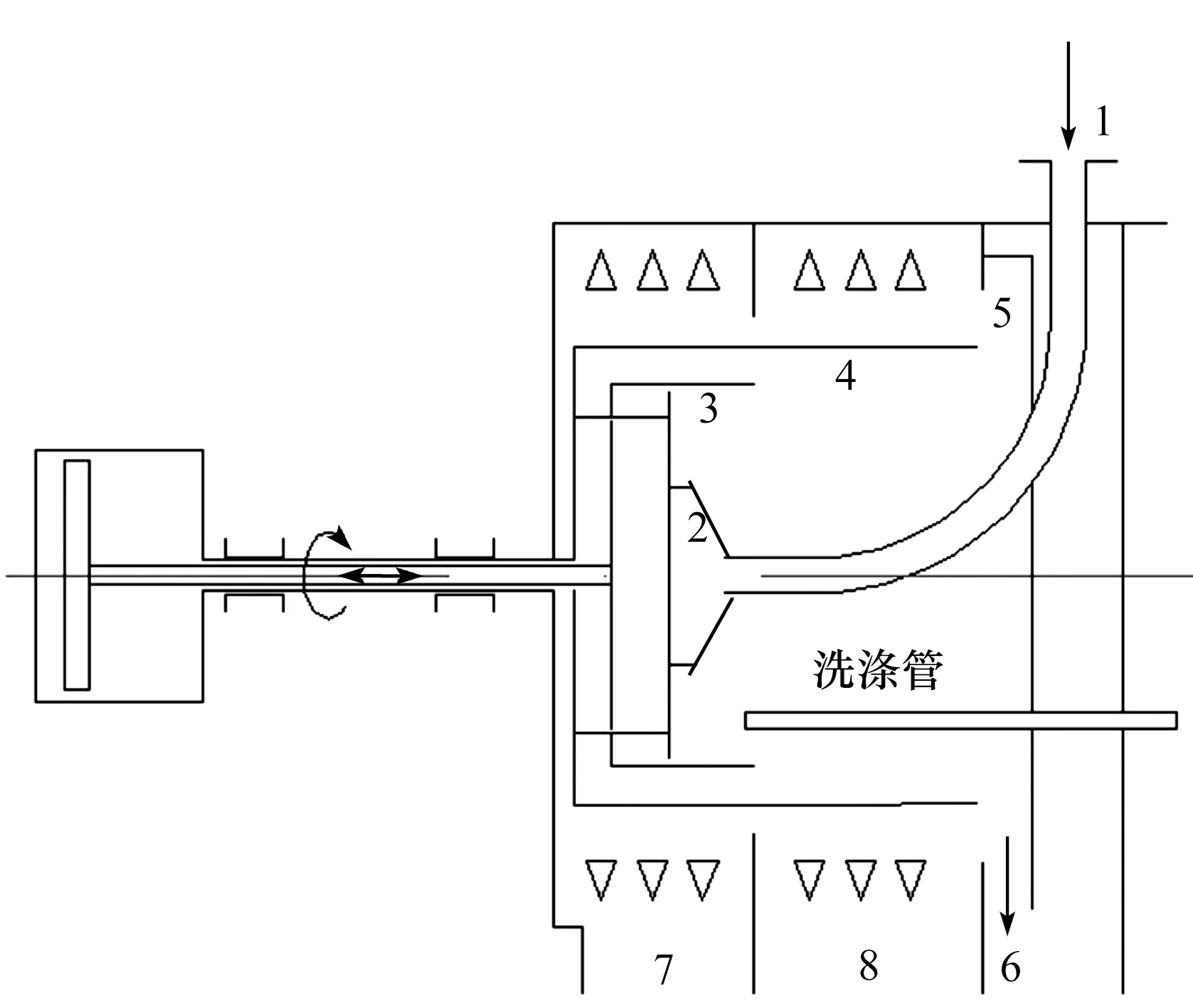

TL兩級推料離心機內外轉鼓分別和空心軸、推桿軸連接,由主電動機通過皮帶帶動,并進行高速同步旋轉,同時內轉鼓在活塞推桿軸作用下,相對于外轉鼓做前后往復運動(50~70次/分)。如圖1所示。

1.進料管 2.布料盤 3.內轉鼓篩網 4.大轉鼓篩網 5.固相收集槽 6.固相出料口 7.排液管 8.排液口

在離心機運轉正常后,將要分離的懸浮液通過進料管1連續均勻的輸送到布料盤2處,在離心作用下,物料被均勻的分布到內轉鼓的篩網3上,經離心分離及篩網3過濾,大部分液相被分離出,甩出轉鼓外,而固相則被截留在篩網3上形成濾渣層,通過內轉鼓向后運動,使濾渣層向前推進,當內轉鼓回程時,空出的篩網3表面又形成新的濾渣層,這樣連續往復運動,把濾渣層不斷的往前推進,并進一步脫水,當濾渣層脫離內轉鼓進入外轉鼓篩網4時,濾渣松散在大轉鼓篩網4上后被重新分布,在這過程中還可以對濾渣進行洗滌,提高濾渣的純度,濾渣不斷的往前推進的過程中,使洗滌過的濾渣又得到進一步的脫水,最后濾渣被推出轉鼓,進入固相收集槽5中,通過收集槽中的刮刀把濾渣刮進固相出料口6卸出。而濾液和洗滌液可分別通過7、8排液口排出。

3.3 推料桿推料原理

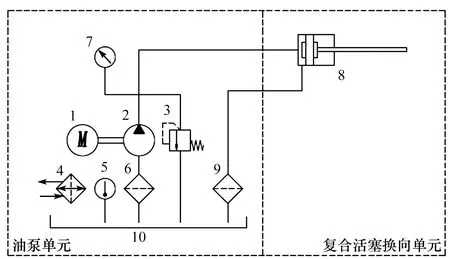

TL630兩級推料離心機推料過程由液壓系統控制(如圖2所示),液壓油由油泵輸出,通過復合活塞換向單元實現推桿的往復運動,最終實現推料離心機的推料過程。在液壓系統中設置換熱器、溢流閥,控制系統中的溫度和壓力,以確保液壓系統的正常工作。

1.油泵 2.油泵電機 3.溢流閥 4.熱換器 5.溫度計 6.濾芯 7.壓力表 8.復合活塞換向單元 9.回油過濾器 10.油箱

4 TL630推料離心機的技術分析

連云港堿業有限公司小蘇打擴產改造采用的TL630在技術上屬于國內領先水平,采用專利技術,與國內通常采用HR630離心機在設計結構上有著很大的不同和先進性。

4.1 液壓系統的進出油構架和輸油密封組合結構

目前國內離心機制造企業引進的進出油構架和輸油密封組合結構技術基本來源于FERRUM的P50、P60結構,這種進出油構架和輸油密封的組合模式在油泵和活塞之間進行轉換。缺點是:①系統背壓高,油泵必須提供高壓,克服系統高背壓,才能推動活塞運動,導致液壓系統內壓力過高。②德國GAT公司生產的輸油密封價格昂貴,供貨期長,維修成本高。③要求推桿軸的三點同心精度很高,而推力離心機的運行特點就是在進料、停料、工藝發生變化時,極易引起設備振動;從而加劇三點支撐部位對推桿軸的磨損。磨損后的推桿軸同心度變差,又引起輸油密封和進出油構架的嚴重磨損和液壓系統的內漏,導致推力不足,引起設備振動。這種結構,在故障判斷、故障維修、維修精度、配件支持等方面對使用方提出了極高的要求。TL630兩級推料離心機的專利技術則避免了上述問題,擴大油路通道,增大通道流量,將液壓系統背壓減少到最小,將油泵傳到活塞的阻力減到最小。

4.2 全新設計的復合活塞

國外FERRUM的活塞設計在換向滑閥上存在結構缺陷。這種結構的活塞在機器投入運行一段時間后,活塞進行高頻短距離往復運動,但推料系統卻推不出料,也就是推料行程很短,換向速度很快的現象,卻沒有物料出來。這個問題是換向滑閥和換向閥桿之間的阻尼無法在長時間運行過程中得到可靠保證,換向閥桿還沒有撞到側邊時,就已經在慣性的作用下回縮換向了。

TL630兩級推料離心機最新技術,則克服了換向閥桿因為慣性自動換向的問題,在閥桿上增加了自動阻尼設計,避免了閥桿自動換向的現象。

4.3 符合更嚴格環保要求的隔斷密封結構

國外FERRUM和國內采用FERRUM結構的隔斷密封設計為兩組迷宮密封的結構。原理是在設備轉動起來后,依靠多個環形槽,在設備轉動風力的作用下,形成環狀氣流進行密封。這個原理的前提是有環形溝槽、形成環形氣流。但是,實際使用過程中,環形槽經常被物料堵塞阻斷,無法形成有效的迷宮密封,導致某些極端情況下,物料外漏、潤滑油進入物料倉、物料倉內氣體外溢等現象。

TL630兩級推料離心機的結構采用多重物理隔斷主動密封,即便密封在磨損的情況下,也能有效密封,不會導致密封失效的情況。

5 結 語

隨著小蘇打使用量的增加,近幾年和今后一段時間內,國內的小蘇打項目呈井噴式增加,很多擴產和新建的小蘇打項目正在進行。在項目設計和建設中,配套設備的選用至關重要,直接決定了裝置開車后的穩定性和經濟效益。目前純堿行業的輕重灰生產裝置設備研發和改造的比較多,小蘇打生產裝置的機器相對較少,新型離心機和粉體流已經成功使用于生產運行中。