鎳磷對陶瓷-金屬結合劑性能與結構的影響

宋英桃,侯永改,李文鳳,蘇 凱,侯 超

(河南工業大學材料科學與工程學院,鄭州 450001)

1 引 言

以超硬材料為磨料的陶瓷結合劑磨具具有氣孔率高、自銳性好、不燒傷工件等優點,廣泛用于光學玻璃、陶瓷和硬質合金等硬脆材料的高精密磨削領域。陶瓷結合劑磨具最大的缺點是抗沖擊強度差,在大進給加工過程中易開裂,限制了其在磨削領域的發展。一種復合型的陶瓷-金屬結合劑應運而生,尤其能改善陶瓷結合劑韌性不足,成為結合劑研究的熱點。目前陶瓷-金屬結合劑的研究方法是將金屬或金屬合金通過機械混合的方法加入到陶瓷結合劑中,通過金屬顆粒發生塑性變形或與氣氛形成金屬化合物,從而提高陶瓷結合劑的韌性[1-4]。這種陶瓷-金屬結合劑的復合方法由于陶瓷與金屬界面的物理、化學相容性比較差,且金屬顆粒在陶瓷結合劑中分布不均勻,造成復合效果并不是太理想。而化學鍍的辦法能夠有效改善陶瓷與金屬界面潤濕性,改善陶瓷與金屬結合狀態,成為陶瓷與金屬復合較有前景的一種方法。近年來,一些研究人員通過對SiC[5]、WC[6]、SiO2[7-8]和Al2O3[9]等陶瓷材料進行化學鍍覆,大大的提高了陶瓷材料的抗彎強度和斷裂韌性。

鑒于此,本文采用化學鍍的方法將鎳磷合金引入到陶瓷結合劑中,通過對陶瓷-金屬結合劑的性能、顯微結構和物相組成的分析,探討鎳磷含量對陶瓷-金屬結合劑性能及結構的影響。

2 實 驗

2.1 低溫陶瓷結合劑粉體的制備

實驗中所選陶瓷結合劑的原材料及組成如表1所示。將原材料經過稱量、混合均勻后置于熔爐的坩堝中,高溫完全熔化后,通過水淬、干燥、研磨和過220目篩網得到低溫陶瓷結合劑粉體。

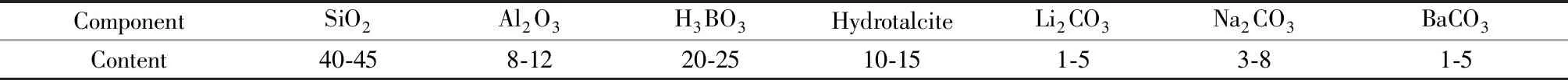

表1 低溫陶瓷結合劑原料組成Table 1 Composition of low temperature vitrified bond /wt%

2.2 陶瓷-金屬結合劑的制備與表征

通過對化學鍍覆工藝參數和鍍液組分的控制,將陶瓷結合劑粉體包覆鎳磷,獲得鎳磷增重量不同的陶瓷-金屬結合劑粉體(鎳磷質量百分含數分別為11.9wt%、14.7wt%、17.9wt%、20wt%和23.8wt%)。將陶瓷-金屬結合劑粉體稱量裝入石墨模具,通過真空熱壓燒結機在前期探究的最佳燒結參數下(燒結溫度670 ℃,熱壓壓力2 MPa,保溫時間3 min),制備50 mm×5 mm×5 mm的試樣。

分別通過沖擊試驗機(TY-4021A)、三點抗彎試驗機(WDW-50)和洛氏硬度儀(HR-150DT)對試樣的性能進行測量,采用掃描電鏡和X射線衍射儀對樣品的微觀結構和物相組成進行了表征。

3 結果與討論

3.1 鎳磷含量對陶瓷-金屬結合劑強度和硬度的影響

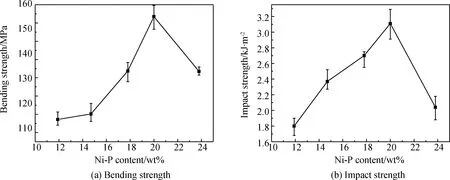

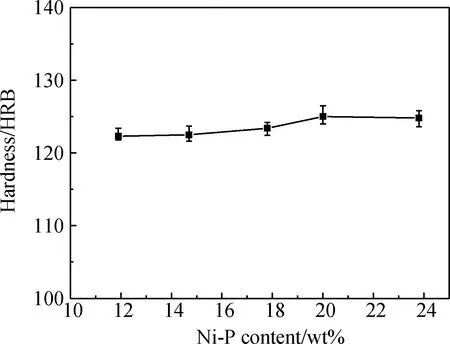

圖1和圖2分別表示鎳磷含量對陶瓷-金屬結合劑強度和硬度的影響。由圖1和圖2可知,隨鎳磷含量的升高,陶瓷-金屬結合劑的強度和硬度都呈先增大后減小的走勢。當鎳磷含量為20wt%時,抗折強度、抗沖擊強度和硬度都達到最大值,分別為155.22 MPa、3.11 kJ/m2和125HRB。結合劑抗折強度(圖1(a))和抗沖擊強度(圖1(b))變化趨勢有所區別,抗折強度在鎳磷含量較低時非常低,當達到最大值后逐漸降低,而抗沖擊強度隨鎳磷含量的增加逐漸升高,當達到最大值后急劇下降。分析可知鎳磷含量低時,結合劑中主要以陶瓷相為主導地位,強度低;當鎳磷含量過高,一方面金屬相將陶瓷相隔離,破壞了陶瓷相的結構體系,另一方面鎳磷層相對比較厚,由于陶瓷與金屬膨脹差異大,造成晶界處形成應力,組織不致密,因而沖擊強度急劇下降。由圖2可知鎳磷含量對硬度的影響不是太大,是由于結合劑整體結構還是以陶瓷相為主,鎳磷厚度只有1 μm以下且與陶瓷交叉相連,故硬度只有小范圍的變化。

圖1 鎳磷含量對陶瓷-金屬結合劑強度的影響Fig.1 Effect of Ni-P on the strength of ceramic-metal bond

圖2 鎳磷含量對陶瓷-金屬結合劑硬度的影響Fig.2 Effect of Ni-P on hardness of ceramic-metal bond

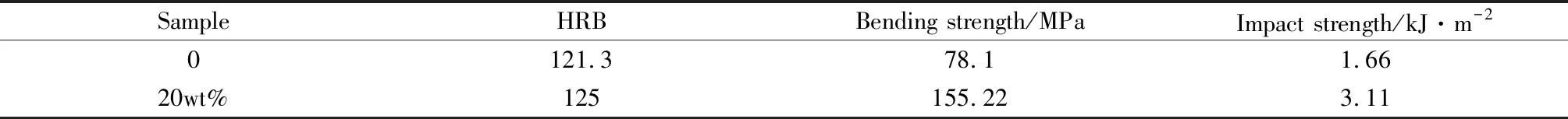

鎳磷合金的引入都會在一定程度上提高陶瓷結合劑的力學性能,為了更加明晰鎳磷合金對陶瓷結合劑性能的影響,將鎳磷含量20wt%的陶瓷-金屬結合劑與陶瓷結合劑進行性能對比,見表2。鎳磷含量20wt%陶瓷-金屬結合劑的硬度、抗折強度和抗沖擊強度勻優于陶瓷結合劑,尤其抗折強度和抗沖擊強度分別提高了98.7%和87.3%。

表2 鎳磷引入后陶瓷結合劑力學性能Table 2 Mechanical properties of vitrified bond after adding Ni-P

3.2 不同鎳磷含量陶瓷-金屬結合劑的物相組成

化學鍍鎳層為亞穩態的過飽合鎳磷合金,隨溫度的升高,原子間的擴散,發生非晶和微晶再結晶,生成Ni和Ni3P[10]。

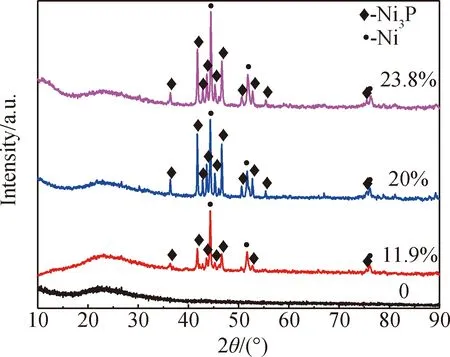

圖3為不同鎳磷含量的陶瓷-金屬結合劑試樣的XRD圖譜。從圖3可見,未鍍覆的陶瓷結合劑沒有檢測到晶體,說明陶瓷結合劑在670 ℃以非晶玻璃態存在。而鍍覆后的陶瓷結合劑試樣中有Ni和Ni3P兩種物相。Ni3P屬于硬質的金屬中間化合物,彌散分布在Ni中,因而鍍層金屬具有較高的硬度和良好的延展性,能極大提高陶瓷結合劑的力學性能。當鎳磷為20wt%時,結合劑試樣中晶相Ni3P衍射峰最大,晶粒長大且晶型完整,結合劑硬度較高。當鎳磷含量為23.8wt%時,與鎳(01-089-7128)的特征峰相對比,向大角度偏移0.1°,這是因為鎳磷含量多,與陶瓷相之間熱膨脹系數差異大,結合劑產生了應力,這也是導致結合劑抗沖擊強度下降明顯的原因。通過計算,不同鎳磷含量的陶瓷-金屬結合劑中Ni和Ni3P的相對含量有所差異,見表3。化學鍍覆是個復雜的反應過程,鍍液組分和鍍覆工藝參數都會對鎳磷合金中的磷元素產生影響[11]。一方面鍍層金屬所含P不同,另一方面高溫下P擴散參與到陶瓷體系中,故Ni3P的相對含量有所不同。

圖3 不同鎳磷含量的陶瓷-金屬結合劑XRD圖譜Fig.3 XRD patterns of ceramic-metal bond sintered with different contents of Ni-P

表3 鎳磷含量不同陶瓷-金屬結合劑的物相組成Table 3 Phase composition of ceramic-metal bond with different Ni-P content

3.3 不同鎳磷含量陶瓷-金屬結合劑的顯微結構

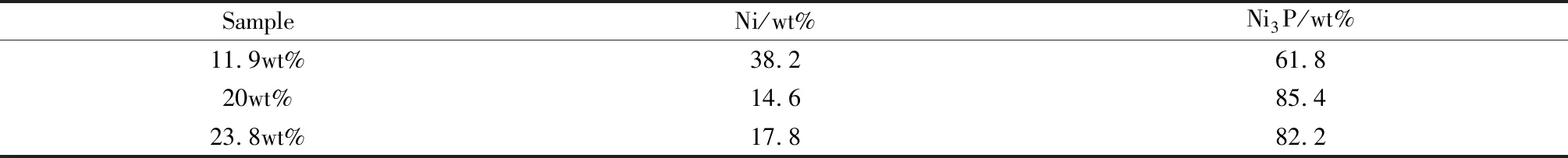

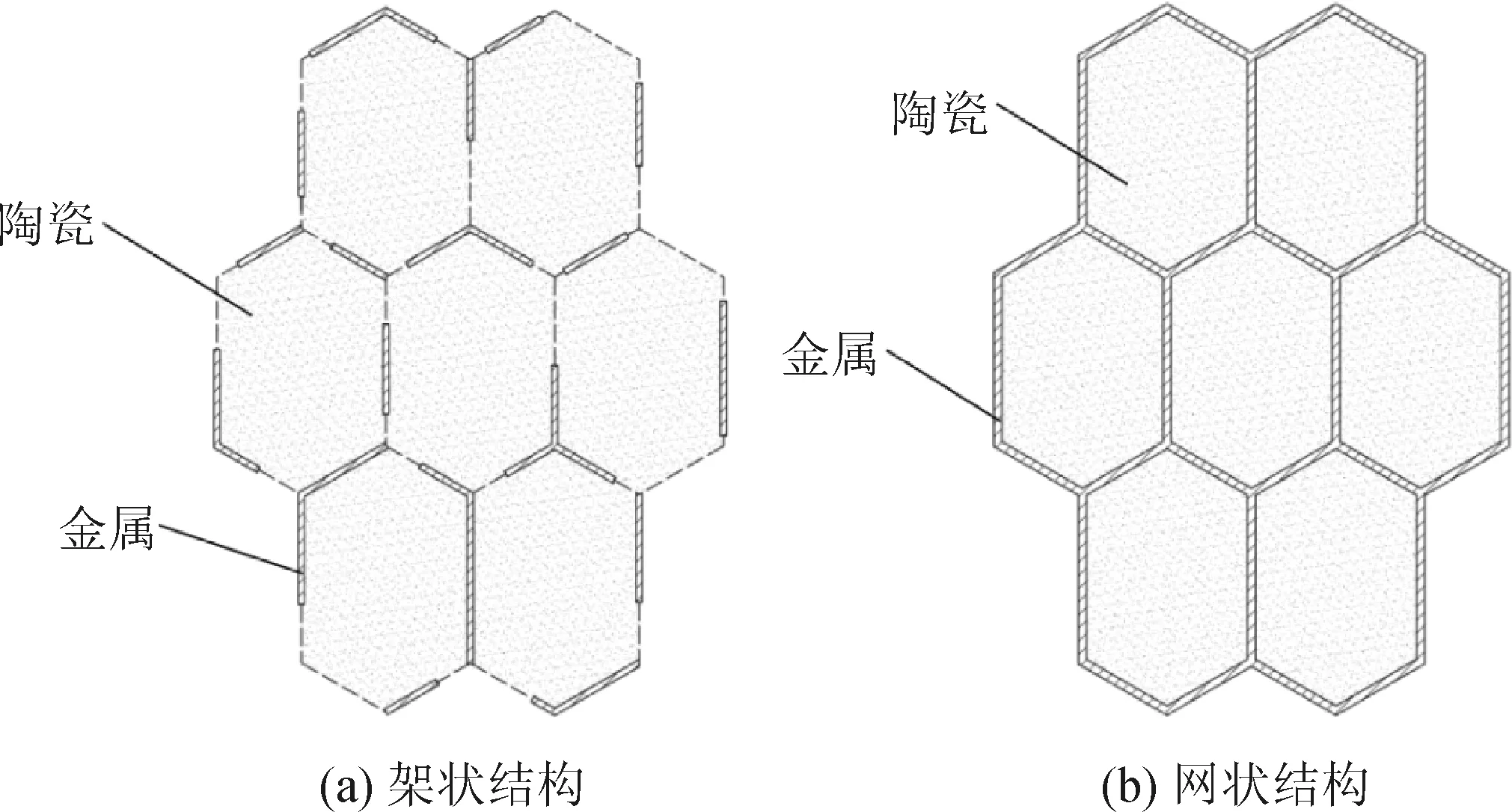

圖4為不同鎳磷含量結合劑的斷面掃描電鏡圖。從圖4可知,隨鎳磷含量的升高,陶瓷-金屬結合劑由架狀結構變成網狀結構,陶瓷由連續相變成獨立相,且熔融較好。當鎳磷含量為20wt%時,陶瓷與金屬的潤濕性和相融性最佳,結合緊密,強度較高。鎳磷含量過高,陶瓷與金屬界面處有明顯的縫隙存在,結合劑強度欠佳。鎳磷含量過低,陶瓷熔融較差,組織疏松。

圖4 陶瓷-金屬結合劑斷面SEM照片Fig.4 SEM images of ceramic-metal bond section

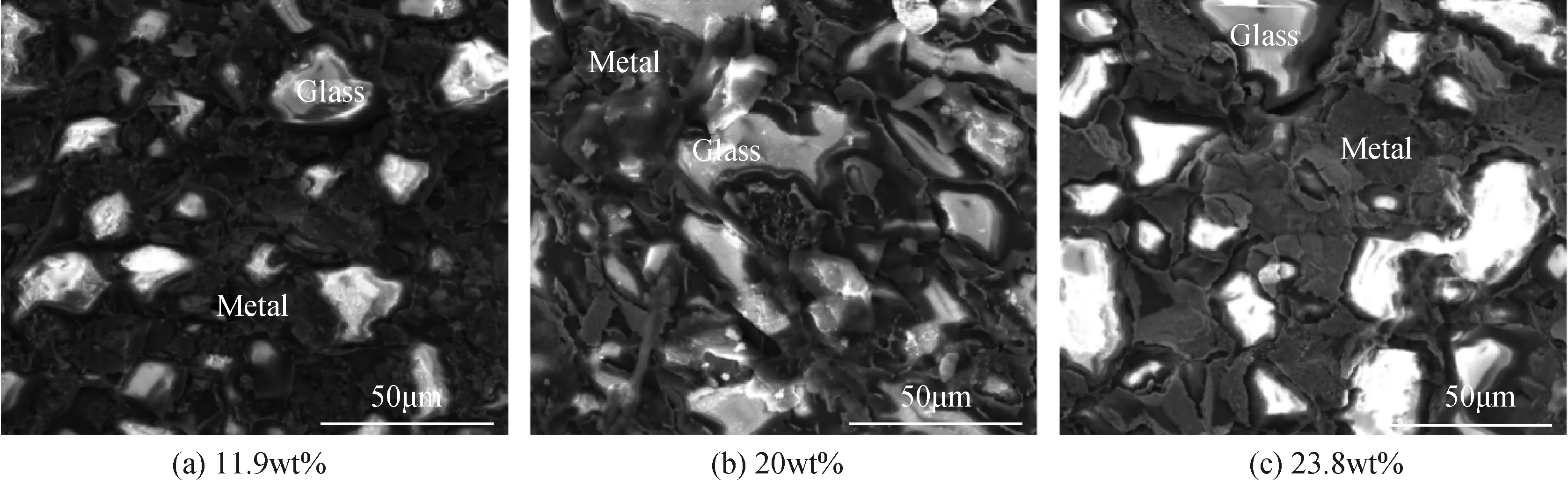

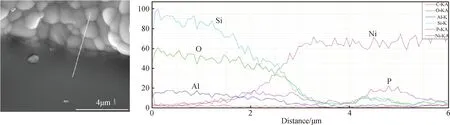

針對相同溫度下陶瓷熔融情況的不同,對陶瓷-金屬結合劑試樣中金屬相和陶瓷相界面結合處進行線掃能譜分析,如圖5所示。從圖5可見,金屬相中的P元素和Ni元素擴散進入到陶瓷體系中,P元素具有助融作用,可促使陶瓷熔融。當鎳磷含量較低時,結合劑中的P元素對陶瓷的影響小,故陶瓷熔融較差。

圖5 陶瓷-金屬結合劑界面處EDS能譜Fig.5 EDS patterns of the interface in ceramic-metal bond

3.4 鎳磷合金對陶瓷結合劑增韌的分析

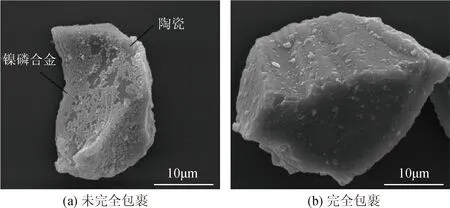

陶瓷結合劑的脆性主要是由于陶瓷化學鍵合性質和陶瓷內部應力集中引起的。采用化學鍍法將鎳磷合金引入到陶瓷結合劑中,通過控制鎳磷含量來改變化學鍍的包覆程度,如圖6所示。圖6(a)中未完全包裹的陶瓷結合劑燒結后,陶瓷熔融相連,形成以陶瓷為貫通的架狀結構(圖7(a)),圖6(b)中完全包裹的則形成金屬連續的網狀結構(圖7(b)),其金屬相都位于陶瓷的晶界與三叉處,將陶瓷內部應力改變、消耗及釘扎到晶界處,阻礙貫穿裂紋的產生,極大提高陶瓷結合劑力學性能。

圖6 陶瓷結合劑鍍后表面形貌Fig.6 Surface morphology of electroless Ni-P plating on vitrified bond

圖7 金屬在陶瓷結合劑中分布示意圖Fig.7 Distribution diagram of metal in vitrified bond

3.5 鎳磷合金對磨具結構的影響

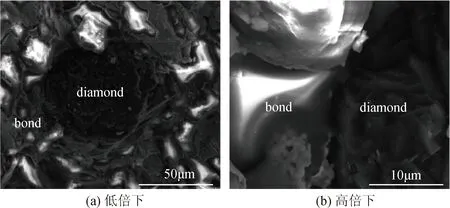

基于鎳磷含量20wt%的陶瓷-金屬結合劑性能較佳,加入金剛石制備陶瓷-金屬結合劑磨具,研究金剛石和結合劑之間的結合情況,如圖8所示。從圖8(a)可見磨具中陶瓷為連續相形成網絡骨架,金屬相分布在陶瓷晶界三叉位置并與陶瓷融合成一體,陶瓷與金屬形成的這種架狀結構體系與金剛石緊密結合。圖8(b)為金剛石與結合劑界面放大圖,可以看到金剛石晶界周圍以陶瓷相為主,兩者之間沒有明顯縫隙,結合較佳,在研磨過程中可以牢固地把持住金剛石,提高磨具的耐用度。因此采用化學鍍的方法將Ni-P合金引入到陶瓷結合劑磨具中,通過對鎳磷含量的控制從而形成性能較佳的三維架狀結構,既不破壞陶瓷結合劑磨具的體系結構,它還能大大提高陶瓷粘結劑磨具的強度。

圖8 金剛石與結合劑界面SEM照片Fig.8 SEM images of the interface between the diamond and bond

4 結 論

(1)當鎳磷含量為20wt%時,陶瓷-金屬結合劑的抗折強度、抗沖擊強度和硬度達到最大,分別為155.22 MPa、3.11 kJ/m2和125HRB,勻優于基礎陶瓷結合劑,尤其抗彎強度和抗沖擊強度分別比陶瓷結合劑提高98.7%和87.3%。

(2)陶瓷-金屬結合劑燒成試樣含有Ni和Ni3P兩種物相,分布于陶瓷的晶界和三叉位置,阻礙了貫穿裂紋的產生,提高了結合劑力學性能。

(3)鎳磷含量適當的陶瓷-金屬結合劑磨具,既保留了陶瓷結合劑磨具的整體結構,又具有金屬與陶瓷融合一體的結合劑性能,其各項性能得到改善。