近水平特厚煤層放頂煤開采覆巖移動規(guī)律試驗研究

趙鵬遠 朱傳杰 翁旭澤 戚緒堯 劉 謙 任 潔 胡思佳 劉 娜 周靖軒

(1. 中國礦業(yè)大學安全工程學院,江蘇省徐州市,221116;2.同煤大唐塔山煤礦有限公司,山西省大同市,037000;3.龍巖學院資源工程學院,福建省龍巖市,364012)

近水平特厚煤層厚度很大,側向滑移小,基本以覆巖垂直移動為主。放頂煤綜采時,上覆巖層變形移動幅度大,下沉明顯,裂縫大而深,開采引起的地表急劇下沉和寬大裂縫對環(huán)境破壞大[1-2]。開采過程中不僅破壞環(huán)境,而且存在向井下漏風與潰水的可能,易產生煤層自燃或突水事故[3]。此外,放頂開采容易造成瓦斯瞬間涌出,造成嚴重的事故災害[4]。因此,掌握特厚煤層開采覆巖移動規(guī)律,對指導類似礦井災害防治具有重要意義。

針對厚煤層或特厚煤層的開采覆巖移動規(guī)律及其應力、應變演化特征,以往學者做了大量研究。劉超[5]等人得出采動下覆巖不斷劣化,其內部細觀損傷積累最終引起覆巖破壞。林海飛[6]等人提出了“采動裂隙圓角矩形梯臺帶”工程簡化模型。但隨著煤層埋深的不同,覆巖移動規(guī)律也大不相同,如山西安家?guī)X4#煤層(煤厚約10.35 m,開采深度約 285 m),下沉量約11 m左右,而 9#煤層(平均煤厚約11.82 m,開采深度約340 m)最大下沉量卻達到21 m左右,裂隙帶隨采動影響逐漸波及地表[7]。對于同樣埋深的王家?guī)X煤礦2#煤層(平均厚度約 6.20 m,覆巖厚度 286.4 m),裂隙帶最終發(fā)育高度約為 115.6 m,最大下沉量為 5.6 m[8],因此煤層埋深和厚度是覆巖移動的主要影響因素之一。此外,煤層上部巖層也影響覆巖移動規(guī)律[9-10]。總之,采場覆巖移動規(guī)律是一個非常復雜的問題,受煤層、覆巖類型、埋藏深度、煤層及覆巖厚度等眾多因素影響。 因此隨著埋深加大,覆巖移動存在加劇的趨勢。

盡管以往很多學者對特厚煤層的覆巖移動規(guī)律做了大量研究,但是由于我國煤層賦存和分布的差異性,不同礦井的覆巖移動特征存在很大不同,本文主要根據巖體的連續(xù)性和可變性,對煤層上部覆巖內的移動變形和在特厚煤層開采過程中引起的上覆巖層移動規(guī)律、裂隙發(fā)育規(guī)律和應變規(guī)律進行研究。采用相似材料模擬的方法,開展試驗室相似模擬和數值仿真研究,結合塔山礦3-5#煤層大采高特點,研究近水平特厚煤層高強度開采工作面引起的地表沉陷、巖層破斷規(guī)律以及采動覆巖移動規(guī)律,通過模擬計算煤層頂板的下沉量、下沉速度以及裂隙發(fā)育高度移動變形規(guī)律,為類似條件下的特厚煤層開采提供借鑒。

1 試驗方案設計

1.1 模型基本參數

該物理相似模型以塔山煤礦3-5#煤層為原型,該煤層厚度為8.36~29.21 m,平均為17.52 m;傾角為2°~6°,平均為3°,3-5#煤層采用放頂煤工藝進行開采,采煤高度為3.8 m,放煤高度14.1 m,采放比為1:3.72,循環(huán)進度、放煤步距均為0.8 m,月進尺160 m;在工作面初采期間,因為頂煤不垮落或頂煤垮落高度不夠,工作面前20 m不放頂煤,且停采線前30 m到停采線,只割煤不放煤。根據相似準則,結合原型工作面的采礦地質條件,確定各物理相似模擬試驗模型的幾何相似比為150∶1,容重相似比為1.667∶1,應力比為250:1。 即搭建2.5 m×0.2 m×1.7 m的物理模型,在頂部施加29704.9 Pa的載荷,其中煤層厚度為0.12 m,開挖高度為0.1017 m,開挖距離共計2 m,單次開挖距離為0.018 m,開挖時間間隔為0.5 h,共計開挖時間25 h,共開挖50步。

1.2 相似材料參數計算

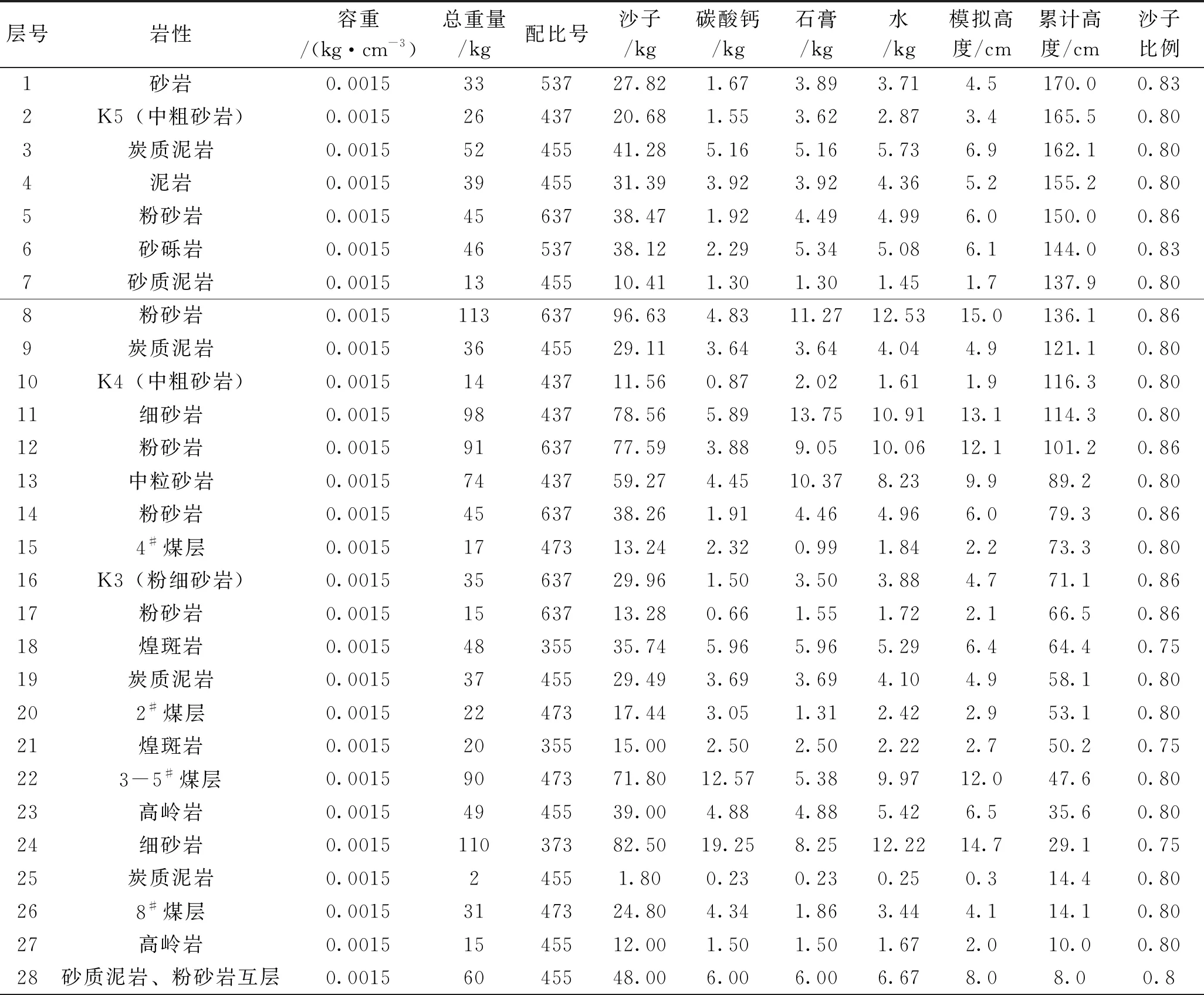

以塔山礦3-5#煤層工作面為基礎建立二維相似模型,模型包括煤層直接底至地表,共28層,模型比例為150∶1,尺寸2.5 m×0.2 m×1.7 m。試驗材料配比如表2所示,建立的試驗模型如圖1所示。

表1 相似模型試驗材料配比表

圖1 相似模擬試驗模型

1.3 模型測線布置

為觀測工作面推進過程中覆巖垮落應力變化,在沿煤層頂板由下至上的巖層中共布設4條測線,測線1距8#煤層頂板0.02 m,測線2距3-5#煤層頂板0.02 m,測線3距3-5#煤層頂板0.3 m,測線4距3-5#煤層頂板0.8 m。每條測線沿煤層開采方向布置11個測點,相鄰兩測點間距0.2~0.25 m,整個模型共計布設44個測點,測點和工作面布置如圖2所示,通過靜態(tài)電阻應變儀,記錄試驗數據。

圖2 模型測線與測點布置

1.4 模型觀測

試驗采用非接觸式全場應變測量系統對整個模型的位移進行監(jiān)測,該系統型號為Vic-2D,系統采用數字圖像相關性運算法則,為試驗提供二維視野的位移及應變數據測量。系統主要包括工業(yè)數位相機、光學鏡頭、照明系統、配套筆記本、Flycapture軟件、Vic-2D軟件。試驗采用噴散墨汁的方式,在模型表面生成隨機的墨點,墨點與模型表面顏色形成強烈對比,以便監(jiān)測系統捕捉,并記錄運行狀態(tài),模型隨機散斑,試驗系統如圖3所示。

圖3 試驗系統圖

2 結果與分析

2.1 裂隙發(fā)育情況

模型自然晾干15 d后,在對應距實際比例煤層左邊界37.5 m處開挖,因采用放頂煤工藝,前20 m煤層作為切眼,只進行割煤,不放煤(對應模型寬度為0.133 m)。之后按時間相似比開采模型,每0.5 h向前推進1.8 cm。在工作面推進過程中,對每次循環(huán)割煤和放煤時間進行記錄,對頂煤和煤層頂板的垮落特征采用非接觸式全場應變測量系統進行信息采集并拍照,得到煤層開采直接頂垮落情況,如圖4所示。

圖4 隨煤層開采上部巖層垮落情況

隨著工作面的持續(xù)推進,開挖75.6 m左右,覆巖仍沒有發(fā)生垮落,位于裂隙場頂部的離層裂隙呈平行分布,煤巖交界面逐漸出現裂隙,開始出現離層現象,當工作面推進至91.8 m時,煤層上方4 m厚的直接頂由于離層距離達到一定程度,在自重和上覆巖層壓力下發(fā)生初次垮落,垮落的巖塊較破碎,塊度較小,但由于開采工作面高,頂煤厚度較大,垮落后的巖層不能完全充填后部形成的采空區(qū)。

工作面繼續(xù)向前推進至110.7 m時,沿煤巖界面再次垮落,基本頂同時達到極限跨距,發(fā)生初次斷裂。當工作面推進至127 m時,基本頂上分層再次破斷,同時基本頂上覆巖層開始出現離層現象。繼續(xù)開挖8 m后,基本頂上分層垮落,上覆巖層內離層裂隙向上發(fā)育,離層最大發(fā)育高度距煤層頂板27 m,最大離層量為5 m。

工作面繼續(xù)推進至165 m時,直接頂再次周期破斷,破斷步距為20 m,垮落帶高度為9 m,工作面繼續(xù)推進過程中垮落覆巖塊度變大,隨著離層覆巖增高,垮落巖塊增多。工作面推進至189 m處,基本頂上層頂再次破斷,老頂垮落,離層裂隙發(fā)育至煤層頂板96 m處,工作面繼續(xù)推進,當推進至210.6 m時,根據相似模擬模型可知,縱向破斷裂隙的發(fā)育高度不斷向地表發(fā)育,當工作面繼續(xù)向前推進時,上方覆巖的進一步出現裂隙,垮落的覆巖由于具有較大的沖擊力,下方距煤層頂板80 m內的垮落模型層直接被損壞,離層裂隙沿工作面推進方向持續(xù)發(fā)展。當工作面推進至224 m時,基本頂再次出現周期性垮落,垮落步距約24 m,覆巖距煤層頂150 m處有橫向裂隙發(fā)育,并伴有細小的縱向裂隙發(fā)育,且裂隙逐漸發(fā)育至最上層砂巖。從整個試驗過程可以得出,在煤層開采的初始階段,頂煤不能及時垮落,但隨著工作面的不斷推進,頂煤在上覆巖層壓力和自身重力作用下,冒放性良好,和常規(guī)煤層開采覆巖移動特征基本相同。整個開采過程中,采場上覆巖層具有分層破壞的特性,巖層自上而下分層下沉、垮落,且在垮落過程中,各巖層的離層垮落過程并不是自上而下逐層垮落,而是依據各巖層的性質和厚度進行而發(fā)生“跨越式”垮落。

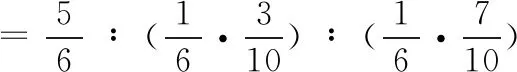

通過觀測工作面推進時裂隙發(fā)育情況,得到裂隙發(fā)育高度變化趨勢如圖5所示。通過裂隙發(fā)育高度趨勢圖可以看出,隨著工作面的推進,受開采厚度和巖層移動的波及,裂隙的發(fā)育高度逐漸增加,當工作面推進至220 m時,裂隙的發(fā)育高度就已接近160 m。與厚度較小的煤層相比,本試驗得到的裂隙發(fā)育速度快、高度大。例如,王莊煤礦8101綜采工作面[11](煤層厚度平均約6.3 m,采高6.3 m)和趙固二礦[12](煤層平均厚度6.2 m,埋深大于680 m,開采厚度5.5~6.0 m)的裂隙帶發(fā)育高度分別約為60 m和101 m。可見,與厚度較小的煤層開采相比,塔山礦等特厚煤層開采過程中,遺留的空間較大,造成關鍵層不斷垮落,上部巖層裂隙發(fā)育較為迅速且顯著,繼而逐漸垮落,且在停采后,煤層后方采空區(qū)垮落未破壞的模型中,裂隙基本被壓實閉合。

圖5 裂隙發(fā)育高度曲線

2.2 覆巖移動變形規(guī)律

采用全場非接觸應變監(jiān)測系統記錄開采過程中采場覆巖及地表的Vic-2D豎直位移變化云圖見圖6,其中縱坐標表示云圖的位移變化量。

圖6 垮落法開采時覆巖豎直位移云圖

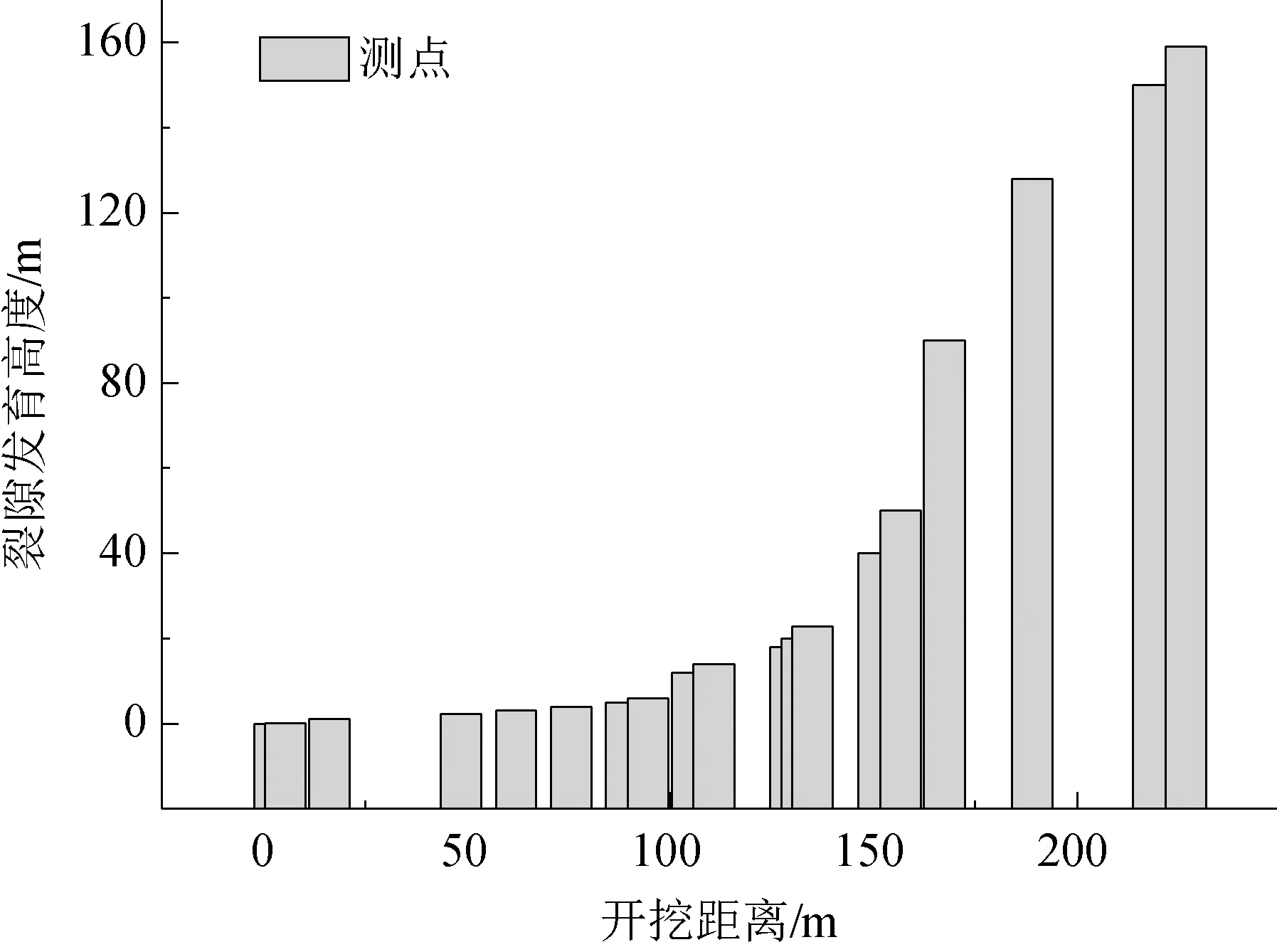

通過模擬可以得出,距離煤層越近,覆巖下沉量越大,隨工作面回采頂板逐漸垮落,覆巖不斷出現離層與裂隙。觀測開采過程中上覆巖直接頂、基本頂等的移動變形規(guī)律,在煤層開采過程中頂板下沉量隨工作面推進距離增大而增大,相比之下,離工作面較高的巖層頂板下沉量小于工作面上方較近覆巖。因此,在工作面上方基本頂與采空區(qū)頂板之間的區(qū)域內,位移變化量比較明顯,說明該區(qū)域受煤層開采的影響較大。此外根據模擬結果可以得出,隨著巖層裂隙的不斷發(fā)育,巖層出現較大的彎曲和離層,在彎曲下沉頂板的兩邊,模型縱向位移變化明顯,通過對數據統計分析,繪出巖層隨工作面推進的相對位置變化,即覆巖移動和變形情況如圖7所示。

圖7 模型不同水平測點最終下沉曲線

由圖7模型測點最終下沉曲線可知,工作面回采后,距離煤層3 m處的最大下沉量達到14.3 m,距離煤層45 m處的最大下沉量為10.6 m,距離煤層80 m處的最大下沉量達到9.3 m。覆巖的下沉過程中各點的下沉量并不連續(xù),且不完全同步,其中巖層下沉曲線的形態(tài)呈現非對稱性,即偏態(tài)性。與塔山礦開采面極其相似的朱仙莊采區(qū)一區(qū)段工作面煤層(厚度平均10 m,埋深約250 m裂隙的發(fā)育高度為66.3 m,最大下沉量約10 m)[13]等特厚煤層相比,塔山礦煤層上部巖層下沉量較大,煤層開采后的遺留空間會較大,垮落的塊狀結構隨垮落而破碎,無法填充整個采空區(qū),容易造成瓦斯或煤自燃等災害。

2.3 開采過程中覆巖下沉速度變化

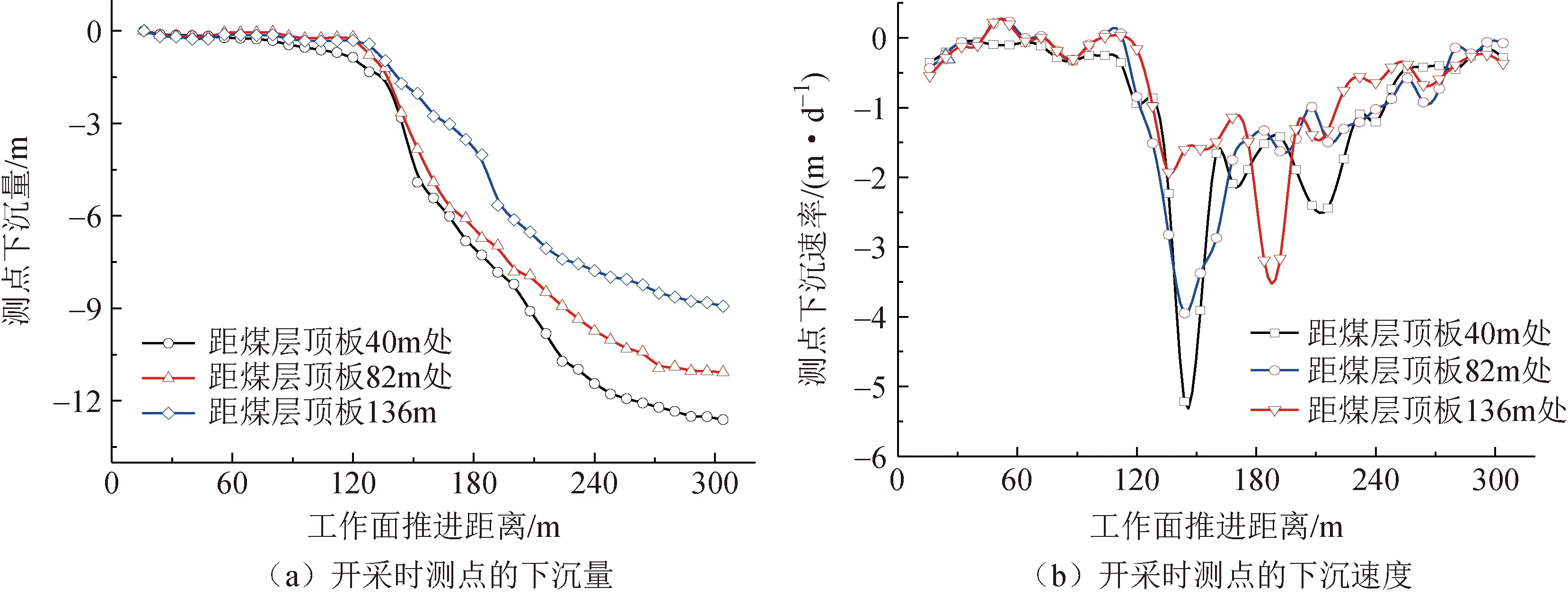

記錄距離始采線150 m內的基本頂、老頂等隨工作面回采過程中的位移變化,分別取距離煤層頂板40 m、82 m和136 m處的下沉量和下沉速度變化進行分析,如圖8所示。

圖8 開采時測點的下沉量和下沉速度

當工作面推進至100 m時,覆巖開始出現下沉趨勢;至120 m時下沉速度開始明顯加快;推進至150 m時測點處巖層下沉速度達到峰值,最大下沉速度達到5.2 m/d;推進至250 m時,隨著巖層裂隙的壓實閉合,下沉速度變緩;推進至300 m以后下沉速度趨近于0。工作面回采過程中,基本頂測點的下沉量較大,且最先達到下沉速度最大值,距煤層136 m處的下沉量達到8.93 m,下沉速度達到3.19 m/d,由圖8可知上覆巖層的下沉速度經歷了“緩慢—逐漸增大到峰值—快速減少—趨于穩(wěn)定”的過程,在煤層開采過程中,裂隙發(fā)育速度曲線的波動除與開采擾動有關外,主要與巖層的性質有關,如果裂隙發(fā)育遇到松軟巖層,則離層裂隙發(fā)育速度較快,反之則慢。

2.4 煤層應變和應力變化規(guī)律

測點應變隨工作面推進的變化曲線見圖9。從圖9可以看出,煤層上方不同區(qū)域應變變化趨勢不同,在工作面前方形成了微弱的超前壓力,并隨工作面的推進而不斷移動。根據不同的測線可以得出,煤層開采至150 m左右時,上部巖層發(fā)生巨大變化,此時在距煤層頂板3 m處,由于上部巖層冒落產生的自重,應力不斷上升,當應力達到峰值后,下方應力拱向高處傳遞,迅速泄壓,整個應力變化趨勢呈“n”字型。距煤層頂板48 m處,隨煤層開采下部巖層發(fā)生離層現象,應力呈下降趨勢,當隨著巖層垮落壓實,下部應力拱上移,應力不斷升高。在距煤層123 m處,由于開采初期,煤層裂隙發(fā)育高度較低,應力變化趨勢基本平穩(wěn);當工作面推進至150 m左右時,隨著下部巖層垮落、離層等現象,應力急劇下降。

圖9 測點應變隨工作面推進變化曲線

綜上所述,隨著工作面的推進,上部巖層裂隙不斷出現離層、壓實、閉合、離層、擴大和垮落等過程,應力測試點的應力受上方巖層裂隙發(fā)育和地應力的綜合影響,且應力變化與裂隙發(fā)育特征基本吻合,當巖層承受的拉應力大于其抗拉強度,巖層出現離層裂隙,當裂隙進一步發(fā)育,失去了連續(xù)性,整個巖層發(fā)生垮落。

3 結論

(1)塔山礦3-5#煤層埋深較深,開采厚度較厚,屬特厚煤層,在整個煤層回采過程中,上覆巖層自下向上出現不同程度的彎曲下沉和垮落,應力場重新分布,致使采動裂隙隨著開挖工作處于不斷演化的過程,最大下沉量達到14.3 m,且位于采空區(qū)中部,兩端隨與中心距離的增大而減小。

(2)隨著工作面開采,頂板出現明顯的離層,裂隙發(fā)育較大,并出現周期性斷裂,經歷大面積初次垮落之后呈周期性垮落,頂板呈整體性破壞;工作面回采以后,在開切眼與工作面兩端形成破斷裂隙,隨著開挖距離的進一步加大,位于采空區(qū)上部中央區(qū)域內的裂隙被逐漸壓實,而離層裂隙開始向上演化,最大高度發(fā)育到160 m處,地表以彎曲下沉為主,采動破壞較為嚴重。

(3)在煤層開采過程中由于上部巖層下沉量較大,沖擊力較大,造成模型采空區(qū)內垮落的頂損壞,無法形成砌體梁結構,造成模型繼續(xù)塌落,即相應的煤層老頂開始大范圍垮落,其中最大下沉速度達到5.2 m/d左右。此外,由于開采煤層高度大,直接頂厚度較小,難以充滿采空區(qū),因此基本頂破斷時,下沉量較大,這使得采空區(qū)內滯留大量空氣,易造成瓦斯或煤自燃等災害。