常壓固定富氧氣化工藝氧體積分數控制系統的優化改造

郭軍峰,常俊斌

(山西天澤煤化工集團股份公司,山西 晉城 048000)

山西天澤煤化工集團股份公司煤氣化廠具有500 kt/a氨醇、800 kt/a大顆粒尿素裝置,煤制氣系統采用當地優質的無煙塊煤,選用固定床富氧造氣技術,共設28臺直筒煤氣爐制氣,采用變壓吸附制氧工藝,配套2組55 t/h三廢混燃爐回收吹風氣。造氣和制氧裝置均采用了分散控制系統(DCS)[1],實現了油壓系統自控、入爐蒸汽自調、氫氮比自調、機電一體化自動加焦和自動下灰、制富氧時序智能化控制等功能,為造氣裝置提高單爐產氣量提供了技術支撐,為后工序穩定生產、優化操作及節能降耗提供了有力保障。

1 煤制氣裝置控制系統概述

煤制氣裝置控制系統根據固定床煤氣爐制氣工藝和操作特性,采用單爐操作加公共系統監控流程操作畫面實現分散集中控制。

根據工藝控制要求,28臺造氣爐采用S7-200PLC加上位機監控站構成控制系統[2]。其配置為: 7臺控制柜,內置28個控制站;上位機為7臺操作站,每臺操作站都可以執行全裝置操作。制富氧裝置控制采用S7-300PLC[3]冗余主控模塊的系統,獨立配置2臺操作員站和1臺工程師站實現監控功能。

公共部分配置包括: 1臺S7-200 PLC、1臺S7-300PLC、2臺操作站;其中1臺工程師站,每個操作站均可全方位操作。氣體報警監控系統: 采用S7-1500系列模塊,配置1個控制柜,內置1個控制站,配置2臺監控操作站。視頻監控系統單獨設置1臺控制柜,4臺監視器。

實現主要功能: 工藝閥門的邏輯控制,按照閥門邏輯動作時控程序要求控制[4],包括吹風、回收、加氮、下行、上行、總蒸汽等工藝閥門動作的檢測、安全聯鎖及報警,加煤時間控制,炭層高度控制,蒸汽總管壓力的超前與前饋補償控制,氫氮比自動調節,水夾套及氣包液位的PID調節,風機和油壓系統的管理、報警及聯鎖,DCS自動吹風排隊控制等功能,任何階段的安全開車,上加氮操作,強行回收操作,安全停車,緊急停車,階段延時(暫停),階段快進,氣體報警監控各參數的顯示和超標報警,監視顯示,各參數歷史趨勢,實時趨勢圖顯示,各參數的設定、報警設置和顯示。

2 氧體積分數控制系統

從VPSA制氧裝置來的氧體積分數為80%~93%,需與鼓風機來的空氣混合后將氧體積分數控制在23%~24%后,再送造氣直筒煤氣爐使用。為滿足造氣富氧入爐制氣需要,將造氣工段28臺煤氣爐按4臺為1組,分為7套系統,每套系統配用1個氧氣空氣混合罐、1臺氧分析儀、1臺氣動控制閥。氧分析儀與控制閥組成單回路調節系統,人工操作控制氧體積分數。

2.1 改造前氧體積分數控制系統存在的問題

氧體積分數控制系統在裝置開車投用后出現調節嚴重滯后、爐況操作不穩等問題,致使氧體積分數不能穩定在工藝希望控制的目標值,只能通過操作人員遙控控制閥開度進行手動控制。在單系統開停爐時操作頻繁,長期控制不穩定,另外緊急情況下氧氣控制閥不能自動關閉切斷氧氣,存在嚴重的安全隱患。

2.2 氧體積分數控制系統改造

2.2.1存在問題分析

根據氧體積分數調節情況和出現的問題,專業技術人員對問題具體分析排查,提出了整改方案。原因分析有以下三個方面:

1)管路設計不合理,氧與空氣不能有效混合,部分高濃度氧會走路徑短的管路直接去造氣工段。

2)取樣點位置、控制閥位置不合理,不能及時控制氧體積分數。

3)控制系統簡單,沒有考慮操作安全。

2.2.2優化改造方案

根據設備管路狀況及控制系統使用情況,提出分步實施系統改造方案:

1)采樣點改動。將原來的空氣與氧氣在混合罐內混合改為氧氣經緩沖罐后在吹風總管管道增設的噴射器內與空氣混合,使氧氣與空氣充分混合成富氧空氣后去造氣工段;同時氧分析儀的取樣點由原來的混合罐出口改到吹風總管管道混合噴射器后距入爐最近的管道上。

2)調整控制閥位置。將氧氣控制閥的位置由原來的空氣氧氣混合罐入口管道處調整到緩沖罐出口管道上,并在緩沖罐出口控制閥前增加切斷閥,起到安全切斷作用。

3)控制回路改造。控制方式由原來的單回路PID調節改為限幅調節,增加快速切斷閥與氧體積分數指示和風機壓力構成聯鎖,實現異常情況下及時切斷氧氣,保護系統安全。

氧體積分數控制系統優化方案如圖1所示。

圖1 氧體積分數控制系統優化方案示意

2.2.3改造優化后的功能

每套造氣富氧系統氧氣緩沖罐出口總管增加1臺切斷閥,和富氧控制閥實現單爐階段限幅調節。切斷閥和控制閥配合調節,正常時切斷閥常開,通過控制閥調節氧體積分數,當氧體積分數高于高限(30%~35%),或風壓低于低限10 kPa,切斷閥自動關閉,實現了優化操作,確保裝置安全穩定運行。該控制系統實現主要功能如下:

1)氧體積分數控制的聯鎖。氧高限聯鎖投入,當氧體積分數測量值高于高限設定值,氧切斷閥自動聯鎖關閉閥門;當氧體積分數低于聯鎖設定值,切斷閥也不能自動打開,只有操作人員確認安全后才能手動遙控打開切斷閥。

2)風壓控制的聯鎖。風壓低限聯鎖投入,當風壓測量值低于風壓低限設定值,氧切斷閥自動聯鎖,關閉閥門。當風壓高于設定值中,切斷閥不能自動打開,必須通過操作人員手動遙控打開切斷閥。

3)氧體積分數自動調節。氧體積分數調節在原PID自動調節基礎上增加單爐吹風限幅、加氮限幅、無風限幅,每套系統通過判斷單爐吹風、加氮、無風階段過程,實現階段限幅細化調節。

4)信號聯鎖控制。將每臺爐的吹風、加氮信號接入到控制系統控制切斷閥,判斷每臺爐的用氧量狀態,自動調節加限幅控制閥的開度。

5)控制站功能分配。在現有的2套公共控制站(一)、(二)中,現有公共控制站(一)內新增測控點后編程用于控制1號、2號系統的氧體積分數控制閥和切斷閥聯鎖,在現有公共控制站(二)內新增測控點后編程用于控制5號、6號、7號系統的氧體積分數控制閥和切斷閥聯鎖,新增1套公共控制站(三)控制3號、4號系統的氧氣控制閥和切斷閥聯鎖,實現分散控制,集中管理。

2.2.4改造后操作說明

氧氣緩沖罐出口的氧氣切斷閥和控制閥分為兩種控制方式,即手動控制和自動控制調節。其具體操作方法如下:

1)吹風限幅。每套系統單爐運行,當吹風閥打開時,自動設置閥門開度,吹風限幅設定為100%。

2)加氮限幅。每套系統單爐運行,當加氮閥打開時,自動設置閥門開度,加氮限幅設定為100%。

3)無風限幅。每套系統單爐運行,當吹風和加氮閥未打開,自動設置氧量控制閥開度,無風限幅設定為100%。

4)氧體積分數高限聯鎖設定值。設定氧體積分數聯鎖的高限設定值,氧體積分數高于聯鎖設定值聯鎖啟動。

5)風壓低限聯鎖設定值。設定風壓聯鎖的低限設定值,風壓低于聯鎖設定值聯鎖啟動。

6)手/自動調節按鈕。按鈕為手動調節時,人為控制控制閥的開度;按鈕為自動調節時,系統自動控制閥門的開度。

7)氧體積分數高限聯鎖按鈕。該按鈕為氧體積分數聯鎖投入與取消的總開關,按鈕“投入”聯鎖起作用,“取消”聯鎖不起作用。

8)風壓低限聯鎖按鈕。該按鈕為風壓聯鎖投入與取消的總開關,按鈕“投入”聯鎖起作用,“取消”聯鎖不起作用。

9)氧控制閥開按鈕。當投入聯鎖切斷閥自動關閉,手動打開氧閥按鈕。

2.2.5改造后主要優點及效果

增加切斷閥保證了生產操作安全穩定性,實現了氧體積分數優化調節平穩操作、氧量PID加自動限幅調節控制、氧體積分數高限報警聯鎖啟動以及風壓低限報警聯鎖啟動。

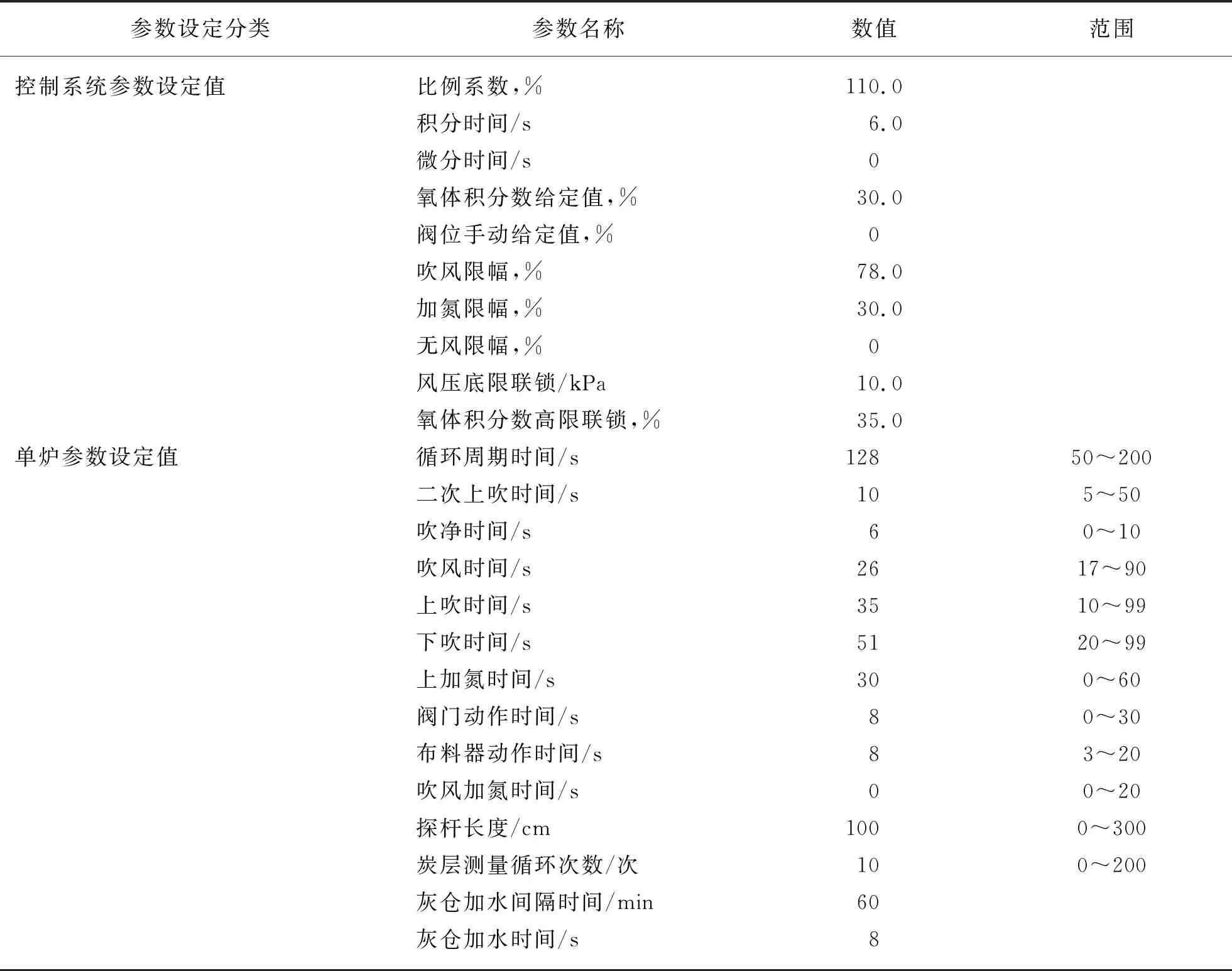

氧體積分數控制系統改造優化后,氧體積分數調節穩定,提高了單爐產氣量,控制效果優化明顯,參數設定見表1所列。

表1 氧體積分數調節參數設定和單爐參數設定

3 結束語

控制好氧體積分數是實現常壓固定床富氧氣化工藝成功應用的關鍵之一,在優化控制回路選擇上應結合工藝操作實際要求及實際工況,多方考慮、優化選擇,不斷改進與更新,才能提高自動化應用水平,從而實現提高單煤氣爐產量,降低原料煤消耗,降低生產成本的目標。目前,該公司氧量控制系統優化改造后應用效果良好,增氧調節平穩,單爐產氣量明顯增加,達到了預期效果。