鈦合金罩類零件的車削工藝研究

李 博,劉 強,李威宇

(西安現代控制技術研究所,陜西 西安 710065)

0 前言

罩類零件在生產加工過程中具有壁薄[1]、易形變、剛性差、定位裝夾困難、且其形位公差要求及精度要求高等特點,從而難以保證零件的綜合加工質量。鈦合金藥形罩類零件常用毛坯料[2]有棒料、鍛造件、旋壓件、沖壓件等,其主要成型加工工藝路線為車削加工。本文針對鈦合金藥形罩類零件的特點進行車削加工工藝研究,為提高同類零件的加工工藝路線提供參考。

1 藥形罩的主要結構特征和技術要求

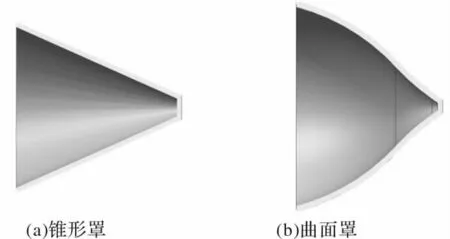

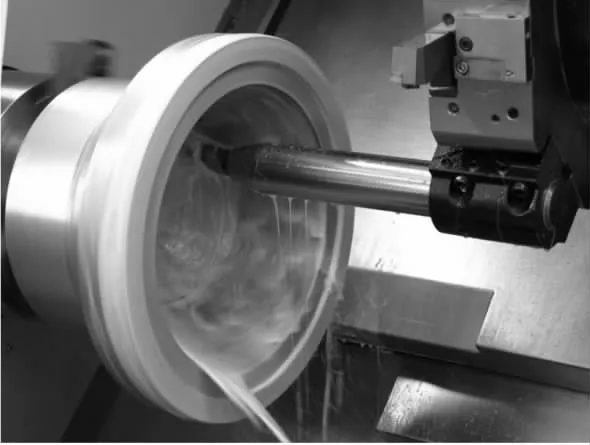

藥形罩類零件結構特點[3]為壁厚均在1.5 mm至5 mm之間,屬于典型的薄壁零件。加工部位主要為內外形面及大小端面,其內外形面主要為錐面、圓弧面或圓弧面與錐面的組合形式。錐形罩和曲面罩如圖1所示。

圖1 藥形罩零件的種類

因藥形罩類零件用途的特殊性,其內外形均與特殊部位接觸,外圓也存在較為嚴格的裝配需求,所以其整體尺寸公差等級較為嚴格。通常其在同一剖面內的壁厚差不大于0.025 mm。

藥形罩類零件的形位公差主要為圓度、錐度、圓柱度,需將其尺寸限制在尺寸公差范圍內。

藥形罩類零件的位置精度主要為其大小端面的同軸度和其軸線的垂直度,通常公差范圍在0.01~0.015 mm。

藥形罩類零件的表面粗糙度因材料不同其范圍通常在Ra0.8~Ra1.6 μm之間。

2 藥形罩工藝方案設計

2.1 材料加工性能分析

鈦合金藥形罩毛坯經過沖壓、鍛造等工藝處理后,極易在表面形成一層硬而脆且不均勻的表皮,硬度甚至可達60HRC。鈦合金熱導率很低,切削熱不易散出,容易在切削刃上聚集大量熱量,加快刀具磨損。由于車削過程為非線性大應變過程,在高溫下也容易導致鈦合金的表面硬化。結合硬度大、切削溫度高等特點,選擇紅硬性好,導熱性能佳的硬質合金刀具,并且為了防止冷硬現象的發生,在車削加工時不能停止走刀[4]。

鈦合金彈性模量小,工件在加工中容易因夾緊力過大等引起受力變形,大大降低了工件的尺寸精度[5],所以應使用工裝進行輔助定位裝夾,避免直接裝夾引起的變形。

2.2 專用工裝設計

無論是錐形罩或是曲面罩的藥形罩類零件,在加工時均存在裝夾定位困難的情況。因此,在加工過程中必須針對工件的結構特點設計專用工裝。

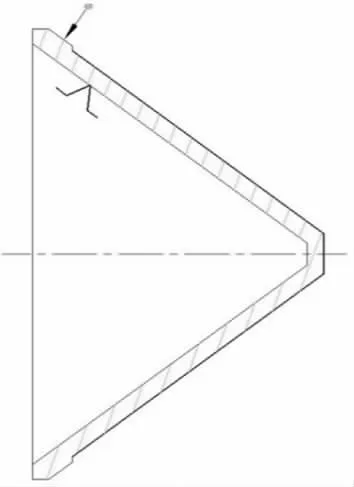

為了獲得較高的幾何精度,藥形罩類零件的定位基準一般放在工件的內外形面上,采用內錐芯軸配合背帽及外錐芯軸配合背帽的定位方式。當加工外錐面時,使用內錐芯軸,以內形面定位,背帽壓緊外錐面;當加工內錐面時,使用外錐芯軸,以外形面定位,背帽壓緊大端面。因為使用內錐芯軸定位時,背帽需壓緊外錐面,所以工件需在大端面留下約10 mm的軸向余量作為工藝臺,如圖2所示。

圖2 內錐芯軸定位,壓緊外錐面時工件上預留的工藝臺

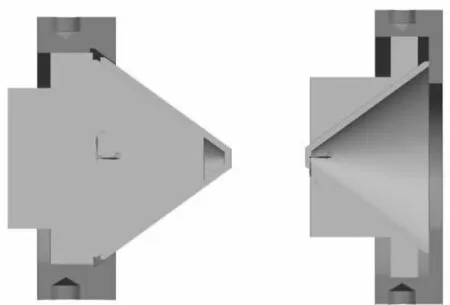

內錐面與外錐面定位工裝原理3維示意圖如圖3所示。內、外錐工裝的定位接觸錐面的設計應根據工件的需求進行,大小端面處錐面定位,預留足夠的空隙,更有利于裝夾。錐面的配合間隙是工件同軸度的保障,間隙越小同軸度越高,根據需求保證在0.01~0.03 mm。錐面精度不得小于工件要求,必要時要進行研磨處理。

圖3 內、外錐定位三維圖

對于尺寸較大的曲面藥形罩,在內錐芯軸及背帽的設計時,應避免采用工裝內形面與零件的曲面完全接觸的情況,否則將造成定位誤差,導致壁厚及同軸度超差,可采用分段式接觸的設計方法,減少工裝錐面接觸面積,可提高定位精度。

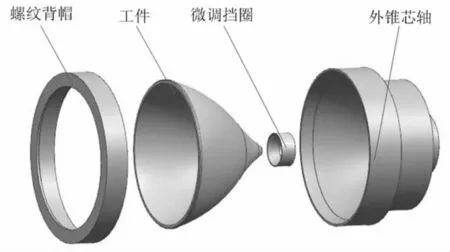

同樣的,針對大尺寸曲面藥形罩,在外錐芯軸及背帽的設計時,將螺紋背帽與零件接觸面上加工多個等份槽,使其在壓緊過程中,背帽的壓緊面產生局部變形,從而保證零件大端面不會產生徑向變形;增加微調擋圈的設計,微調擋圈及外錐芯軸內形面與工件外形面局部接觸,避免工件在工裝中過定位,裝配示意圖如圖4所示。

圖4 大尺寸藥形罩外錐芯軸裝配示意圖

2.3 專用刀桿設計

由于藥形罩類零件薄壁剛性差的特性,在進行車削加工時,振動是無法避免的[6],且直徑越大振動越大,壁厚越小振動越大。振動的產生嚴重影響了藥形罩表面加工質量。

在加工小尺寸藥形罩時,因直徑較小,刀桿伸出長度小,其振動情況不明顯,仍可保證工件的表面加工質量。但當加工大尺寸藥形罩時,車削產生的振動極大影響了工件的良品率。

針對大尺寸藥形罩,為了提高加工零件內形面的加工質量,設計了專用刀桿如圖5所示,一套錐形嵌入式防振刀桿;刀桿材料采用圓鋼30CrMnSiA,淬火調質HRC34-38;將刀體緊固在防振刀桿上,在不影響加工的條件下,極大地增加了刀桿的橫截面積[7],從而增加了刀桿的剛性,消除了加工過程產生的振動問題,有效改善了零件表面的加工質量。

圖5 防振刀桿加工示意圖

2.4 刀具與車削參數的選擇

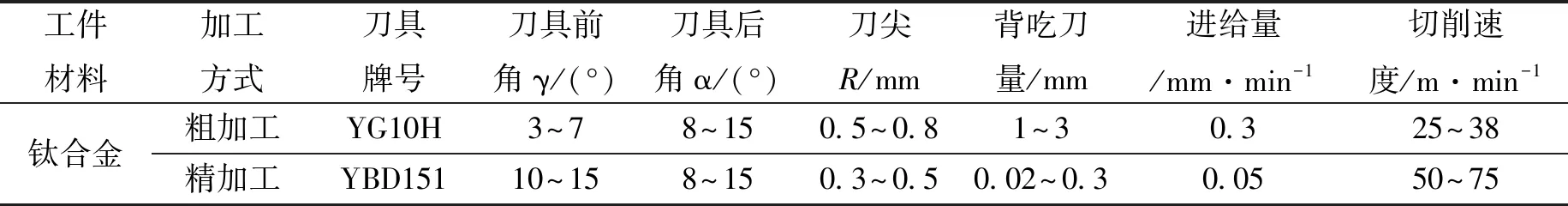

針對鈦合金藥形罩類零件,根據生產加工經驗,總結出不同刀具種類和相對應的車削參數[8-9],如表1所示。

表1 鈦合金藥形罩類零件對應的刀具及車削參數

2.5 測量工具

藥形罩類零件的壁厚往往是其加工中的關鍵尺寸,且同一剖面下的壁厚差又有嚴格的形位公差要求,所有需要對壁厚差進行精確的測量。使用一般標準量具是無法對壁厚差進行精確測量的,所以需要設計一套專用的壁厚差測量工裝。

通過對藥形罩類零件外形的分析,設計了專用壁厚測量裝置如圖6所示,該裝置由百分表、手柄及鋼珠三部分構成,經過減重設計的長手柄,可以由一位操作工人在各內外形加工工序后輕松完成壁厚檢測工作。

2.6 工藝路線的優化

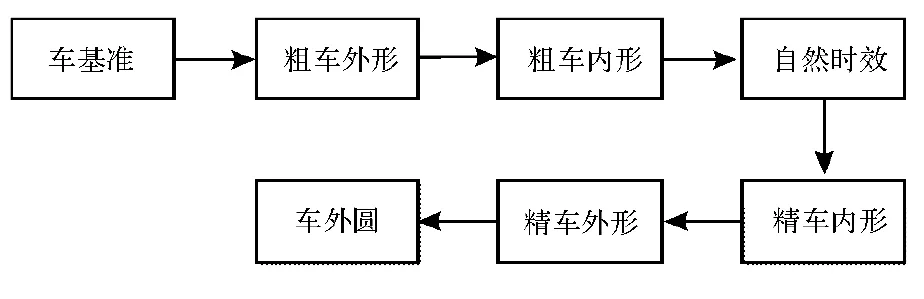

針對藥形罩類零件屬于典型薄壁件,剛性差,加工中易產生應力變形,導致尺寸超差的特點,在初次工藝路線設計中采用粗、精加工的方式,并在其中增加時效工序,盡可能的消除車削加工產生的應力變形,保證工件尺寸公差、形位公差、位置精度及內外形表面粗糙度的技術要求。

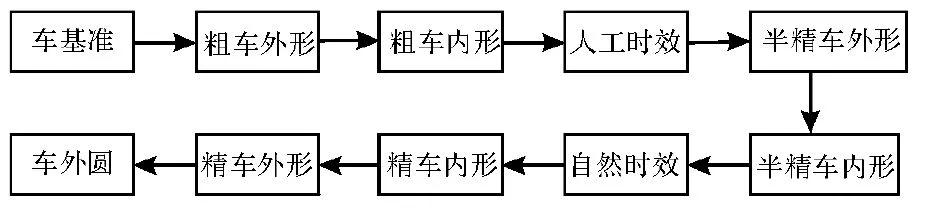

藥形罩鍛造件毛坯如圖7所示,結合藥形罩外形特點,設計了工藝路線如圖8所示。

圖7 藥形罩鍛造毛坯

圖8 初次設計的藥形罩車削加工工藝路線圖

在生產加工中,使用初次設計的車削加工工藝路線的零件,難以保證同軸度及壁厚差,個別產品的同軸度甚至只能達到0.05 mm,壁厚差更是遠超0.025 mm的技術要求。

總結初次工藝試驗的加工經驗,本文對加工方案的工藝流程進行了優化改善,如圖9所示。將原工藝中的數控精車分為半精車和精車,在粗車與半精車間加入人工時效[10](將工件放入100℃油液中,時長不小于1h);在半精車與精車間執行自然時效,并且保證自然時效時長超過10 h。

圖9 優化設計后的藥形罩車削加工工藝路線圖

結合具體產品,在粗加工和半精加工中嚴格執行加工余量的預留見表2。

表2 藥形罩類零件粗、半精加工單邊余量

使用優化過的工藝路線及各工序加工余量的預留方案后,試制生產的鈦合金藥形罩類零件同軸度、壁厚差等形位公差均可達到技術要求。

3 車削工藝

(1)為了保證藥形罩零件的總長及外圓要求,一般將車外圓工序放在車削的最后一道工序,為了保證零件的同軸度要求,在使用內錐胎具進行固定后,必須使用百分表對工件進行打表找正,并且保證百分表的跳動量不大于工件的同軸度要求;車削外圓時,刀尖不得高于工件中心,防止扎刀現象的產生。

(2)在粗加工中進刀方式采取徑向進刀[11],減少主切削力對軸向變形的影響,由此引起的徑向變形將通過半精車外形工序的進行修正。徑向進刀的方式更有利于工件排屑,也有效地降低了切削熱,減小了刀具的磨損,提高了耐用度。

(3)但是,為了防止鈦合金冷硬作用的產生,在精加工中,必須采取軸向進刀,并執行“一刀到底”不停刀的走刀策略。但當加工大尺寸工件時,走刀時間較長,導致局部切削熱過大,刀具磨損情況變得不可忽視,否則將影響整個形面的壁厚差要求。此時,數控程序必須進行微調,執行刀具補償法,這也是車削加工過程中保證壁厚差技術條件的關鍵之一。

4 結束語

經過實際試制生產實踐證明,鈦合金藥形罩類零件的工裝設計定位精度較高、專用刀桿仿真效果明顯、刀具及切削用量選擇切合生產實際、測量工具簡單高效、工藝方案路線合理,解決了該類零件的加工難題,并且能夠指導產品批量生產、保證產品質量,取得了良好的生產效益。

此鈦合金藥形罩類零件的車削工藝能夠彌補該類零件的在生產加工中的不足。同時,本文中的專用工裝、專用刀桿、專用測量裝置可操作性強,值得在同類鈦合金藥形罩零件的生產中進行推廣。