無人駕駛模式下電液復合轉向系統高魯棒性控制策略

施國標 周 倩 王 帥 鞠程赟

(北京理工大學機械與車輛學院, 北京 100081)

0 引言

無人駕駛已成為車輛領域的研究熱點,無人車輛轉向系統電動化是實現無人駕駛的重要一環。雖然乘用車電動化轉向系統,如電動助力轉向(EPS)[1]、線控轉向系統(SBW)[2],已得到了大量應用,但前軸載荷較大的車輛仍然采用液壓助力轉向系統(HPS)。傳統HPS不具備主動轉向功能,無法應用于無人車輛[3]。近些年來,一種融合液壓助力轉向和電動助力轉向(EPS)的電液復合轉向系統(Electro-hydraulic hybrid steering system, EHHS)為無人重型車轉向系統電動化提供了理想解決方案[4]。與其他轉向系統相比,該EHHS轉向系統既有駕駛員操縱模式,又有無人駕駛模式,在駕駛員操縱模式下具有節能、隨速助力、主動回正等優點[5]。

目前對EHHS系統的研究主要集中在駕駛員操縱模式下的系統參數優化[6]、高速行駛穩定性[7]、理想轉向手感控制策略[8]等方面。而EHHS系統用于無人重型車的關鍵技術是轉向角度位置跟蹤控制策略,尚未見相關文獻報道。當EHHS系統工作在無人駕駛模式時,轉向系統對給定理想轉角的跟蹤效果直接影響車輛路徑跟蹤效果及整車操縱穩定性[9],對駕駛安全有很大的影響,因此要求系統能快速、準確地跟蹤期望轉角。而EHHS系統具有較強的非線性,且轉向執行過程存在參數擾動,并易受外界干擾影響,采用一般線性控制會存在較大的轉角跟蹤誤差,轉角跟蹤實時性及對外界擾動的魯棒性較差[10]。

本文建立考慮系統參數不確定性和外界干擾的轉向系統完整非線性動力學模型,設計一種自適應雙閉環結構的轉角跟蹤控制策略,在Matlab/Simulink環境下進行階躍、正弦、斜坡控制信號的仿真試驗,以驗證控制策略。

1 轉向系統分析及建模

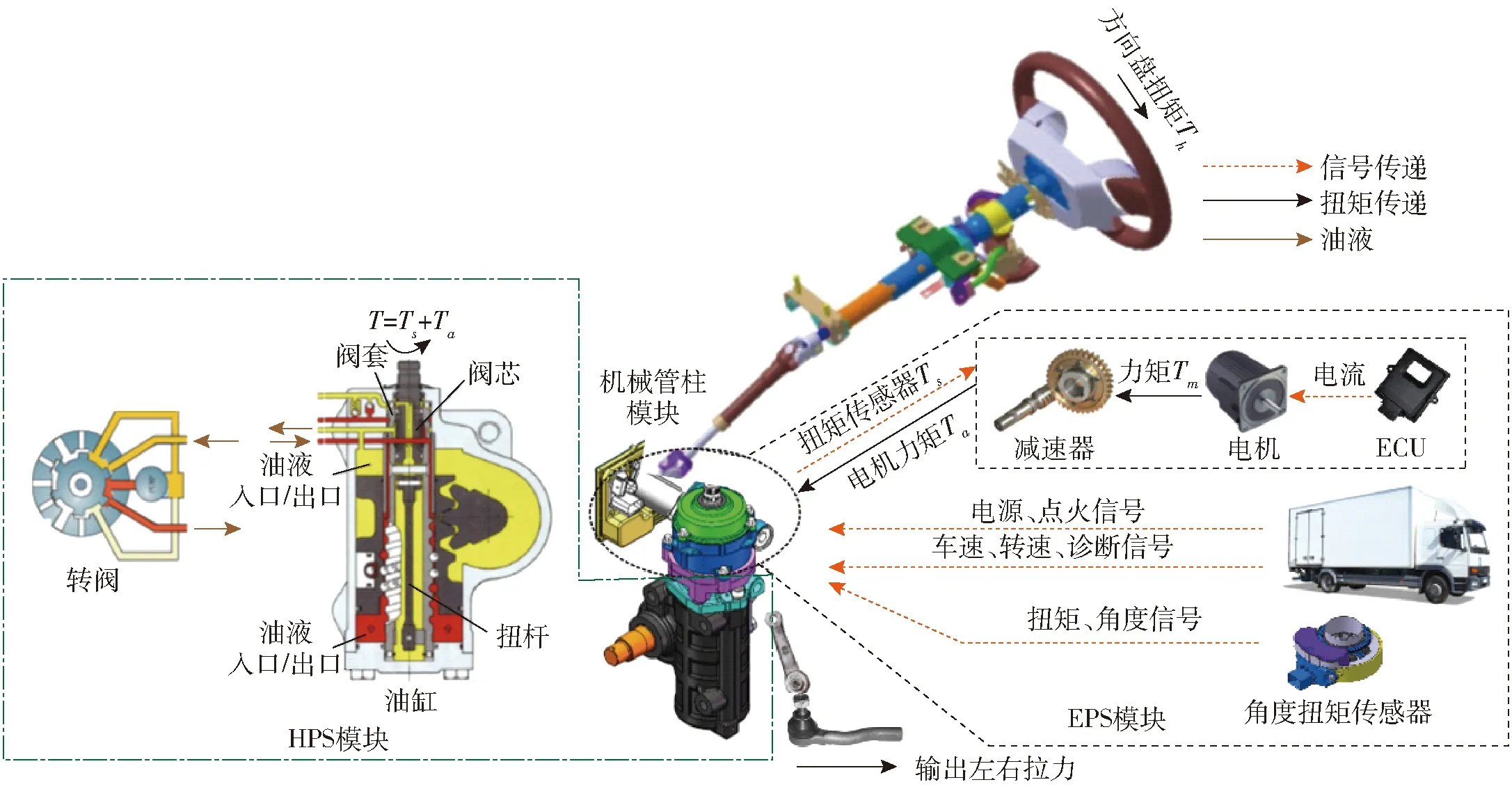

EHHS系統的工作原理如圖1所示。在無人駕駛模式時,駕駛員輸入方向盤扭矩Th為0,EPS模塊的控制器(ECU)接收轉向輪理想轉角信號,控制電機輸出轉向力矩Ta。力矩Ta作用在HPS模塊的轉閥扭桿上端使轉閥開啟,油液流經轉閥開口輸入液壓缸產生液壓助力帶動轉向橫拉桿輸出左右拉力,使轉向輪轉動。

圖1 EHHS轉向系統工作原理圖Fig.1 Schematic of EHHS system

EPS模塊輸出的電機力矩Ta和HPS模塊輸出的液壓助力FL共同作用克服轉向阻力Tr和轉向系統內部摩擦力Tf以實現前輪轉向,建立轉向動力學模型為

(1)

式中δ——前輪轉角

rw——齒扇半徑

ip——轉向傳動機構力傳動比

η——轉向傳動機構的效率

r——螺桿半徑

α——螺桿螺旋滾道的導程角

ρk——螺桿螺母副換算摩擦角

Iw——前輪及其固連模塊繞主銷的轉動慣量

m——螺母及其固連部分的質量

Cw——轉向系阻尼系數

Cr——活塞的阻尼系數

iw——轉向傳動機構角傳動比

為后續便于建立模型及設計控制器,將式(1)進行變換可得

(2)

其中

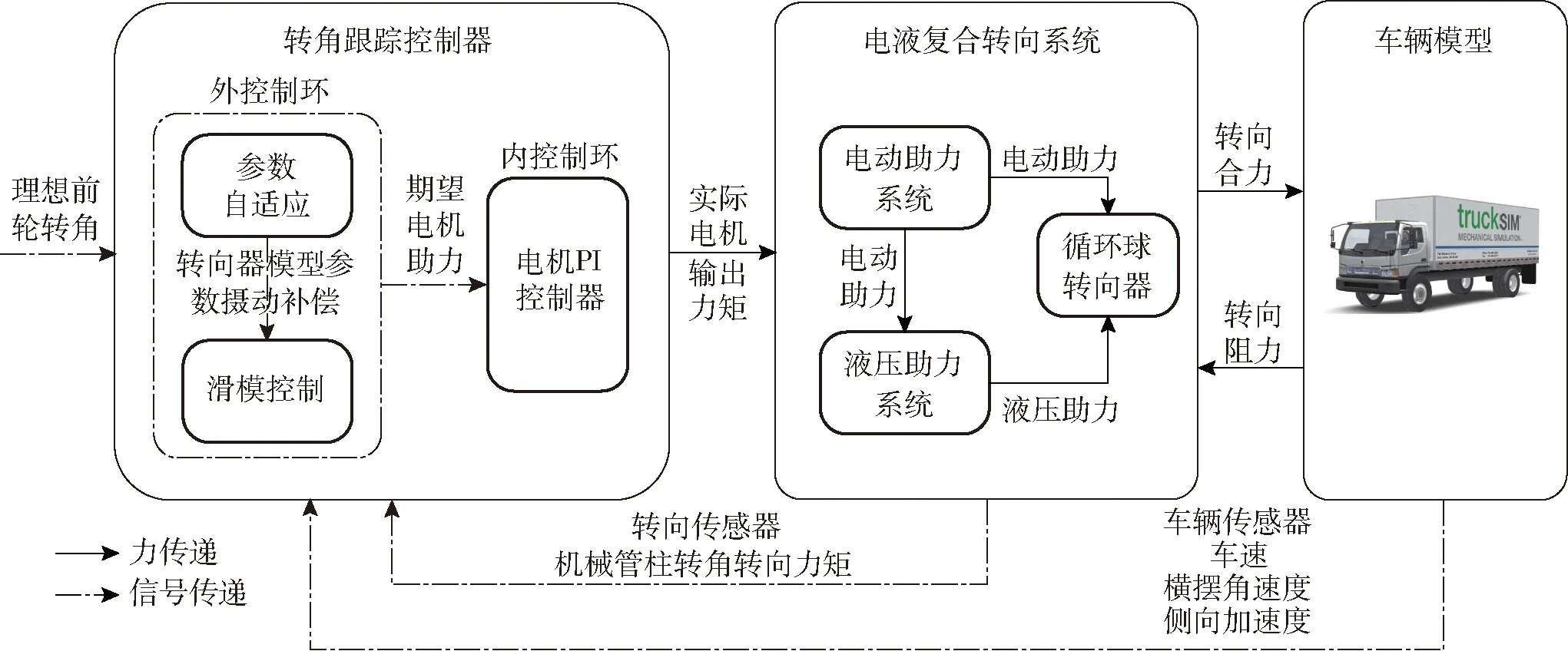

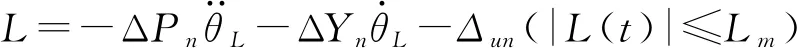

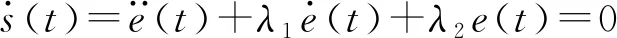

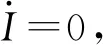

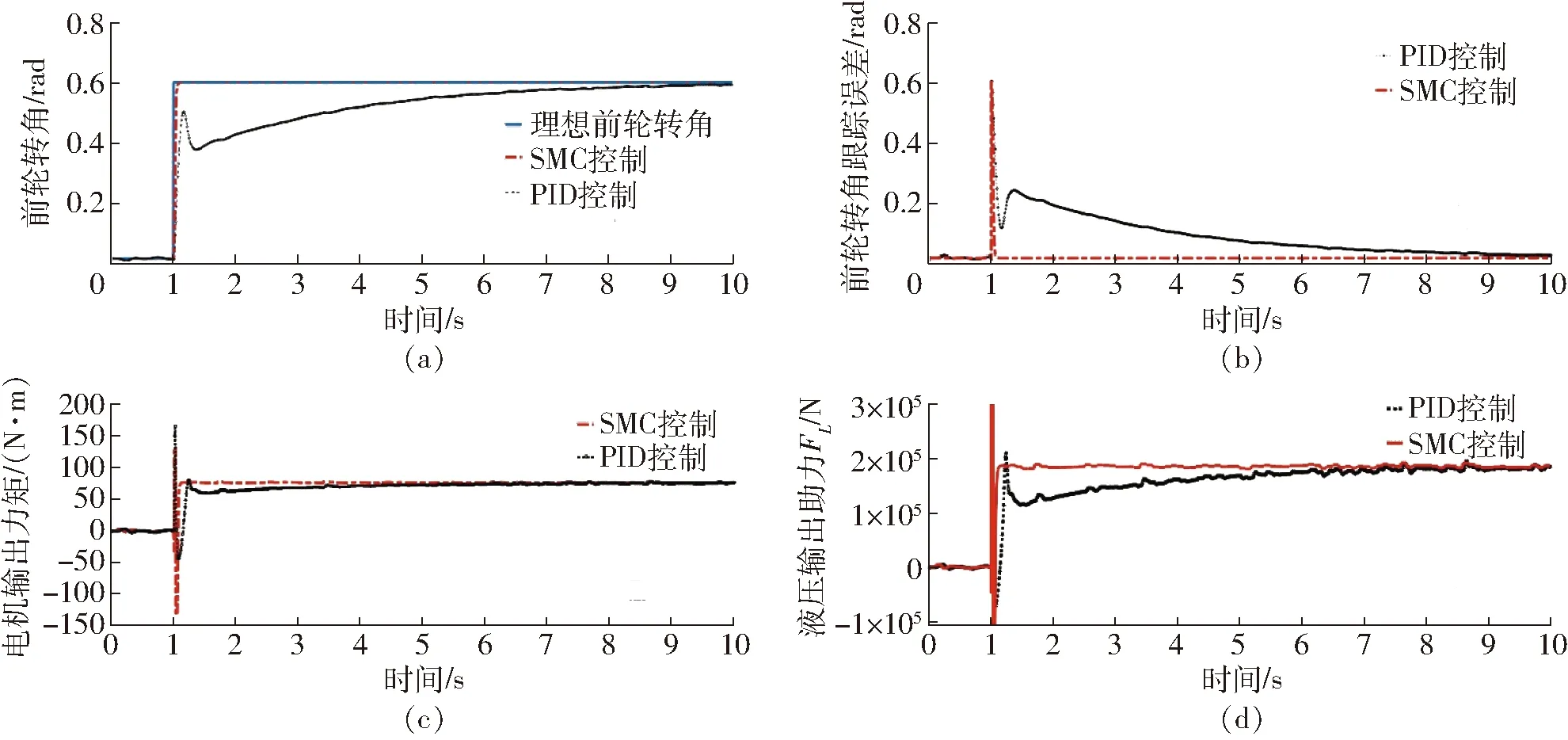

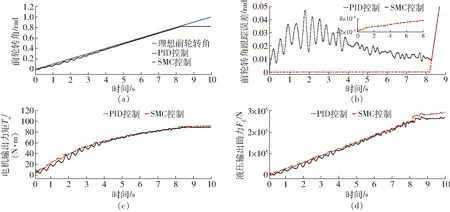

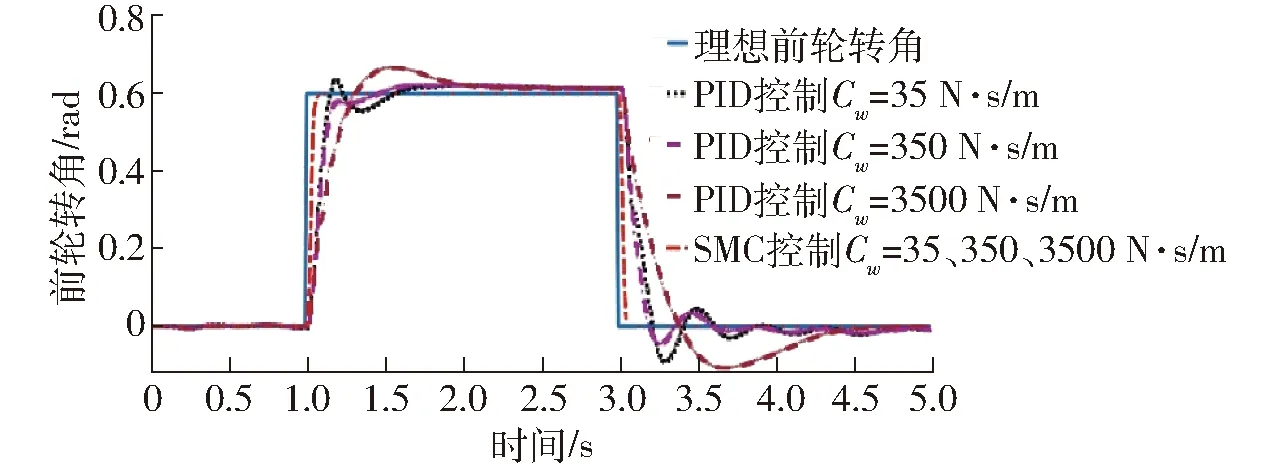

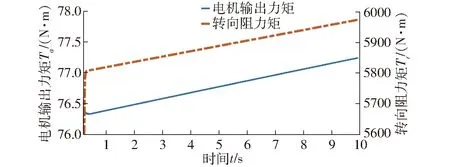

式中確定了轉向系統機械結構Mn為定值,此外參數0 考慮系統參數不確定性、外部干擾,以及液壓助力系統、路面阻力及轉向系統內部摩擦引入的非線性,可得二階非線性系統為 (3) ΔPn、ΔYn——參數不確定值 Δun——未建模部分(包括側向風及冰雪路面造成的外界干擾及其他系統內部干擾等) 為進一步明確電機轉向助力與轉向輪轉角的關系,需要對液壓助力、轉向阻力和系統內部摩擦力做進一步分析。式(3)中,HPS模塊輸出的液壓助力可描述為 (4) 式中A1、A2——各轉閥開口面積 Qs——進油口流量 y——活塞位移 Cd——節流孔流量系數 ρ——油液密度 Ap——液壓缸活塞有效面積 (5) (6) 其中 ΔθL=Ta/KL 式中A3、A4——各轉閥開口面積 W1、L1——閥口預開間隙軸向長度和周向長度 W2、L2——短切口的軸向長度和周向長度 rf——閥芯半徑 ΔθL——轉閥扭桿轉動角度 KL——轉閥扭桿剛度 轉閥扭桿輸出轉角與車輛前輪轉角存在線性關系 (7) 式中l3——轉向節臂長 l1——轉向搖臂長 t——轉向器螺桿螺距 考慮到輪胎縱向力在左右輪胎載荷差別不大的情況下可忽略不計,假設輪胎側偏特性在線性范圍,本文輪胎轉向阻力矩主要包括側偏力產生的回正力矩和重力產生的回正力矩[11],可得轉向阻力公式為 (8) 式中T1——由輪胎側向力產生的回正力矩 T2——重力產生的回正力矩 ltp——輪胎拖距 lhq——主銷后傾拖距 Kf——前輪輪胎的側偏剛度 β——質心側偏角 a——質心到前軸的距離 ωr——橫擺角速度v——車速 lnq——主銷內移量 θ——主銷內傾角G——前軸載荷 路面對車輛轉向的干擾通過車輛行駛過程中的轉向阻力矩Tr傳遞到轉向系統,故將該部分誤差歸于Δun。 轉向系統內部非線性摩擦干擾對系統的影響主要表現為低速出現爬行、穩態出現較大的靜差等[12],當前主要是通過建立LuGre模型、Stribeck模型[13]等研究系統摩擦特性,從而建立摩擦補償機制提高系統動態性能。系統內部摩擦力由Stribeck穩態模型確定,即 Tf(ω)=[Tc+(Ts-Tc)e-(ω/ωs)2+Kv|ω|]sgn(ω) (9) 式中Tc——庫倫摩擦力 Ts——最大靜摩擦力 Kv——黏性摩擦因數 ωs——Stribeck速率 ω——轉動角速度 式(9)中的參數可通過試驗方法測得。 基于前述EHHS系統模型分析,提出一種雙閉環控制結構的自適應轉向角跟蹤控制器對EHHS系統目標轉角進行跟蹤控制,控制框圖如圖2所示。自適應控制器外控制環通過設計參數自適應率以適應模型參數攝動,采用改進滑模控制由期望轉向角計算期望轉向力矩。內控制環則利用轉向電機PI電流控制器,實現對期望轉向力矩跟蹤,完成車輛轉向操作。 圖2 前輪轉角跟蹤控制策略框圖Fig.2 EHHS control algorithm for target steering angle tracking 考慮EHHS系統的非線性及在轉向過程中存在的外界干擾,在外控制環中采用改進滑模控制計算期望轉向力矩。基于轉角跟蹤誤差設計積分滑模面[14] (10) 其中 式中e(t)——轉角跟蹤誤差 λ1≥0、λ2≥0,為了避免初始誤差較大時出現積分飽和現象,系統出現大幅度超調甚至不穩定,λ2不能過大[15]。 在SMC控制系統中系統運動包括兩部分[16]:從任意初始狀態到達切換面,以及在控制律作用下保持滑模運動。帶有不確定性和外加干擾的系統一般采用的控制律為等效控制加切換控制,即 u=ueq+usw (11) (12) 式中L——有界且未知的集中不確定性 (13) 切換控制usw用于實現系統從初始點到切換面的趨近,具有對參數不確定和外加干擾的魯棒性,采用常值切換控制usw=ksgns(t)。為消減常值切換控制頻繁切換引起的抖振[17],引入飽和函數重新定義切換控制usw=ksat(s(t)),其中飽和函數為 (14) 式中φ——邊界層厚度 隨著φ增大,系統抗抖振能力增強,但是會導致控制精度降低[18]。 在外控制環設計過程中,采用LEE等[19]提出的參數自適應率,以彌補EHHS系統模型參數不確定性。自適應率公式為 (15) (16) 式中ρp、ρY——自適應增益,為常數 綜上,可得最終控制律為 (17) 完成控制律設計后,利用Lyapunov原理證明系統漸進穩定性[20],構造Lyapunov函數為 (18) 其中 ΔPn=Pn-nΔYn=Yn-n 假設實際EHHS系統參數Pn、Yn為常數,則推導可得 (19) 對EPS模塊中的電機設計了基于穩態的前饋控制器加PI反饋控制器用于控制電機電流,以跟蹤來自外控制環的期望轉向力矩。根據電機的電壓定律可獲得電樞回路微分方程為 (20) (21) 對電流偏差采用PI控制,即反饋控制電壓為 (22) 其中 ΔI=Ii-Ir 內環電機總控制律為 U=Uf+Ue (23) 式中U——電機電壓L——電機電感 R——電機電阻I——電機電流 Kb——電機反電動勢 θm——電機輸出軸轉角 im——蝸輪蝸桿傳動比 Ii——理想電機電流 Ir——測得的實際電機電流 通過轉角傳感器獲得控制器所需轉角反饋信號,為了避免傳感器高頻噪聲惡化控制效果[21],采用卡爾曼濾波器進行信號處理。考慮傳感器只能測得轉角信號,建立離散狀態方程和觀測方程為 (24) 其中 式中Ad——狀態轉移矩陣 Hd——測量轉移矩陣 ΔT——取樣時間 wk——過程噪聲(假設符合零均值高斯分布) vk——觀測噪聲(假設符合零均值高斯分布) 先驗狀態初始協方差為 P0=diag(σ1,σ2,σ3) 過程噪聲協方差為 Qk=diag(ζ1,ζ2,ζ3) 觀測噪聲協方差為 Rk=γ 對狀態和方差的時間進行更新,即 (25) 進一步實現狀態和方差的濾波更新 (26) 通過調節P0、Qk、Rk使得卡爾曼濾波器達到最優濾波效果。 為了驗證各種工況下EHHS轉向系統目標轉角跟蹤控制算法的有效性,在Matlab/Simulink中搭建了控制器—轉向系統—車輛的閉環系統模型,并將控制結果與常規采用的PID控制的結果進行對比,分析系統響應速度、轉角跟蹤精度及抗干擾能力。 對幅值為0.6 rad的階躍前輪轉角信號進行跟蹤,獲得前輪轉角跟蹤效果和跟蹤誤差如圖3a、3b所示,自適應雙閉環控制器可以更快地跟蹤理想前輪轉角且穩態誤差為零,EHHS系統在0.8 s內能達到理想前輪轉角,響應速度明顯優于PID控制器。電機經過減速器作用于轉向器上的電機力矩對比如圖3c所示,液壓助力對比如圖3d所示,建模時在轉向器上輸入高斯白噪聲模擬外界環境對系統轉向的力矩干擾,電機力矩及液壓助力對該部分干擾進行了補償,避免了前輪轉角發生抖動。 圖3 車速為60 km/h系統階躍響應曲線Fig.3 Step response curves at speed of 60 km/h 圖4 車速為60 km/h系統正弦響應曲線Fig.4 Weave test response curves at speed of 60 km/h 對幅值為0.6 rad、頻率為2 Hz的正弦前輪轉角信號進行跟蹤,以模擬轉向輪快速左右擺動的工況。調節PID控制器參數到最優控制效果,轉角跟蹤對比如圖4a所示,相較于PID控制器,自適應雙閉環控制器顯著減小轉角跟蹤延遲,提高轉角跟蹤精度。前輪轉角跟蹤誤差如圖4b所示,自適應雙閉環控制器控制下誤差幅值低于0.001 rad,僅為PID控制的0.1%。兩種控制器控制下的電機輸出力矩和液壓助力如圖4c、4d所示,比較可知,自適應雙閉環控制器輸出的轉向力矩更平緩,避免了轉向過程中出現抖動。 圖5 車速60 km/h系統斜坡響應曲線Fig.5 Stransition test response curves at speed of 60 km/h 對斜率為0.1 rad/s的斜坡轉角信號進行跟蹤,以模擬轉向輪定轉速轉動。前輪轉角跟蹤效果對比如圖5a所示,受機械限位結構限制,在兩種控制器控制下8 s以后轉向輪轉角都不再變化。調節PID控制器參數使其獲得最優控制效果,轉角跟蹤誤差如圖5b所示,自適應雙閉環控制器控制下轉角誤差隨前輪轉角變大而變大,最大誤差低于0.000 1 rad,僅為PID控制的0.2%,且不存在大的誤差波動,避免了前輪抖動。兩控制器控制下EHHS系統輸出電機力矩及液壓助力如圖5c、5d所示,自適應雙閉環控制器控制下電機力矩和液壓助力更平緩且波動更小,在實際轉角控制過程中能獲得更好的控制效果。 當EHHS系統參數發生變化時,自適應雙閉環控制器及PID控制器的控制效果如圖6所示。由圖可知,系統參數發生變化會對PID控制系統瞬態響應產生影響;由于控制器中加入了參數自適應控制律,系統參數變化對自適應雙閉環控制器控制瞬態響應不會產生影響。 圖6 不同轉向系阻尼系數下系統的響應曲線Fig.6 Response curves under different conditions with different damping coefficients 重型車輛空載和滿載差異較大,由圖7可知,車輛轉向阻力隨著載荷增大而增大,電機輸出助力隨之增大,載荷變化直接影響轉向系統電機力矩特性。由于電機能及時做出反饋,車輛載荷變化對自適應雙閉環控制器的控制精度不會產生影響。 圖7 車輛載荷變化電機助力特性Fig.7 Motor assist characteristic curves with change of vehicle load 針對新型EHHS系統,考慮系統存在參數擾動、非線性及外界干擾等特點,設計了一種應用于重型車轉向系統無人駕駛模式的自適應雙閉環結構的目標轉角跟蹤控制器,并將其與常規采用的PID控制器進行比較。仿真結果表明,該控制器在階躍、正弦和斜坡等不同的輸入信號下都具有優異的控制效果,提升了EHHS系統的瞬態響應性能及穩態性能,對干擾具有較好的補償效果,且顯著提高了跟蹤精度,降低了跟蹤誤差。

2 轉角跟蹤控制器設計

2.1 參數自適應外控制環

2.2 電機電流內控制環

2.3 卡爾曼濾波器設計

3 仿真

4 結束語