大型水輪發電機調速器分段關閉電氣化改造

丁漢生,黃自明

(五凌電力三板溪水電廠,貴州 錦屏556700)

三板溪水電廠裝有4臺255 MW水輪發電機組,水輪機型號為:HLA855-LJ-505,調速器型號為:GYWT-6.3-STARS。根據調保計算結論,三板溪水電廠導葉關閉應采取兩段關閉,第一段關閉時間5.2 s,第二段關閉時間19.7 s,分段拐點47%。原設計調速器分段關閉是純機械式,主要包括閥體、液控換向閥、分段關閉行程閥三部分。液控換向閥、分段關閉行程閥脫離主閥單獨安裝在接力器附近,再通過長達10 m左右的控制油管控制閥體,存在控制油管過長,控制不精準,易漏油等問題,嚴重影響設備的安全穩定運行。

1 原分段關閉閥介紹

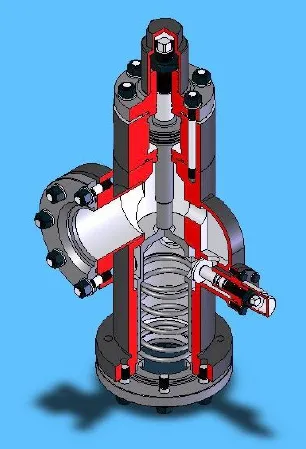

為防止水錘事故,確保水輪發電機組安全可靠運行,原機械式分段關閉閥采用的是國內某調速器公司生產的FDF-100型純機械式分段關閉閥,分段關閉閥閥體安裝在調速器主配閥與水輪機導葉接力器之間的油路上,通過對接力器關閉油腔的控制,使接力器具有兩段不同關閉速度,以滿足水輪機調節系統調節保證計算的要求。閥體結構見圖1。

由于液控換向閥、分段關閉行程閥遠離閥體安裝在接力器旁,控制油管過長,振動影響因子倍增,導致液控換向閥長時間運行后存在漏油現象,也出現過緊固螺栓斷裂事件,嚴重影響了設備安全穩定運行。

圖1 分段關閉閥結構圖

2 分段關閉閥改造思路

為解決分段關閉閥先導閥(液控換向閥+分段關閉行程閥)漏油及緊固螺栓斷裂問題,通過調研及專業組討論主要有3種設計方案:

(1)先導閥換型改造

仍采用機械式分段關閉閥,僅對先導閥進行換型改造。通過市場考察更換一套密封效果更佳,強度及抗振效果更好的產品。

(2)分段關閉閥先導閥電氣化改造

將分段關閉閥的分段關閉行程閥改為電磁閥,并將原先導閥移至閥體旁,減小控制油管長度并遷離振動影響區,使分段關閉閥控制方式由機械控制升級為電氣控制。

(3)分段關閉閥整體電氣化改造

拆除原機械式分段關閉閥閥體及先導閥,將分段關閉閥升級改造成一體式電氣分段關閉閥,改造后閥體與先導閥將集成在一起。

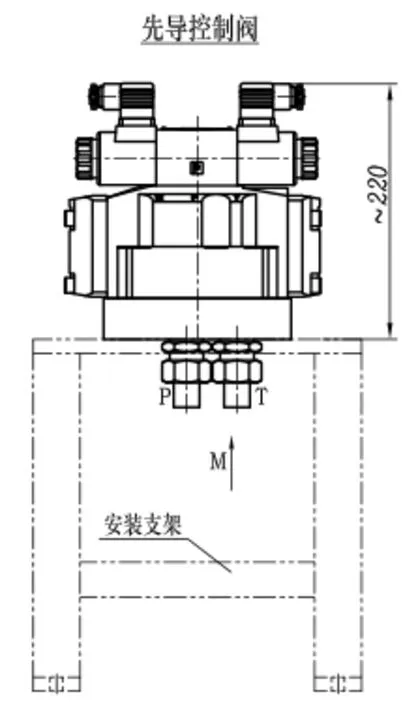

圖2 改造前先導閥

3 方案論證選擇

先導閥換型改造仍未徹底解決控制油管過長問題及消除振動影響,所以長時間運行后漏油及控制不精準問題仍然存在,所以該方案不可取。分段關閉閥整體電氣化改造與先導閥單獨電氣化改造需要對比可靠性、投資、施工難度。由于機械式分段關閉閥閥體一直運行穩定,且先導閥單獨電氣化改造投資小,施工容易,所以采取第二種方案先導閥電氣化改造更可取。

4 分段關閉閥電氣化改造方案

分段關閉閥電氣化改造主要是對先導閥進行電氣化改造,將先導閥原機械式關閉行程閥升級為分段關閉電磁閥。改造后機械部分變化在于分段關閉行程閥由電磁閥替代,原行程閥下方的液動閥及底板和支架等保持不變,移動至分段關閉閥閥體旁(支架部分可考慮沿用現場支架或者用角鋼或槽鋼焊接而成),行程閥與液動閥之間的過渡塊改造后需去掉。安裝示意圖見圖3。

圖3 改造安裝示意圖

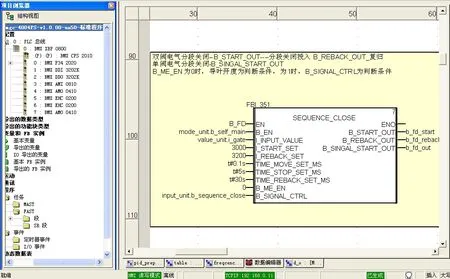

分段關閉電磁閥控制方式設計中動作電源采用交直流冗余,電磁閥型號為4 WE6 D6 X,電磁閥動作控制分兩路冗余控制。一路通過PLC開出,PLC依據導葉接力器數值變化來觸發電氣分段關閉的動作和復歸,并具備動作設定值和復歸設定值功能。三板溪使用的MGC系列調速器本身內置電氣分段關閉功能,程序中分段關閉SEQUENCE_CLOSE功能模塊如圖4。

圖4 分段關閉SEQUENCE_CLOSE功能模塊程序段

當B_FD使能參數設定為1時,啟用電氣分段功能,B_FD設置為0時,關閉電氣分段功能,B_FD參數為初始化系統設定參數(高一級別),觸摸屏不可設置。

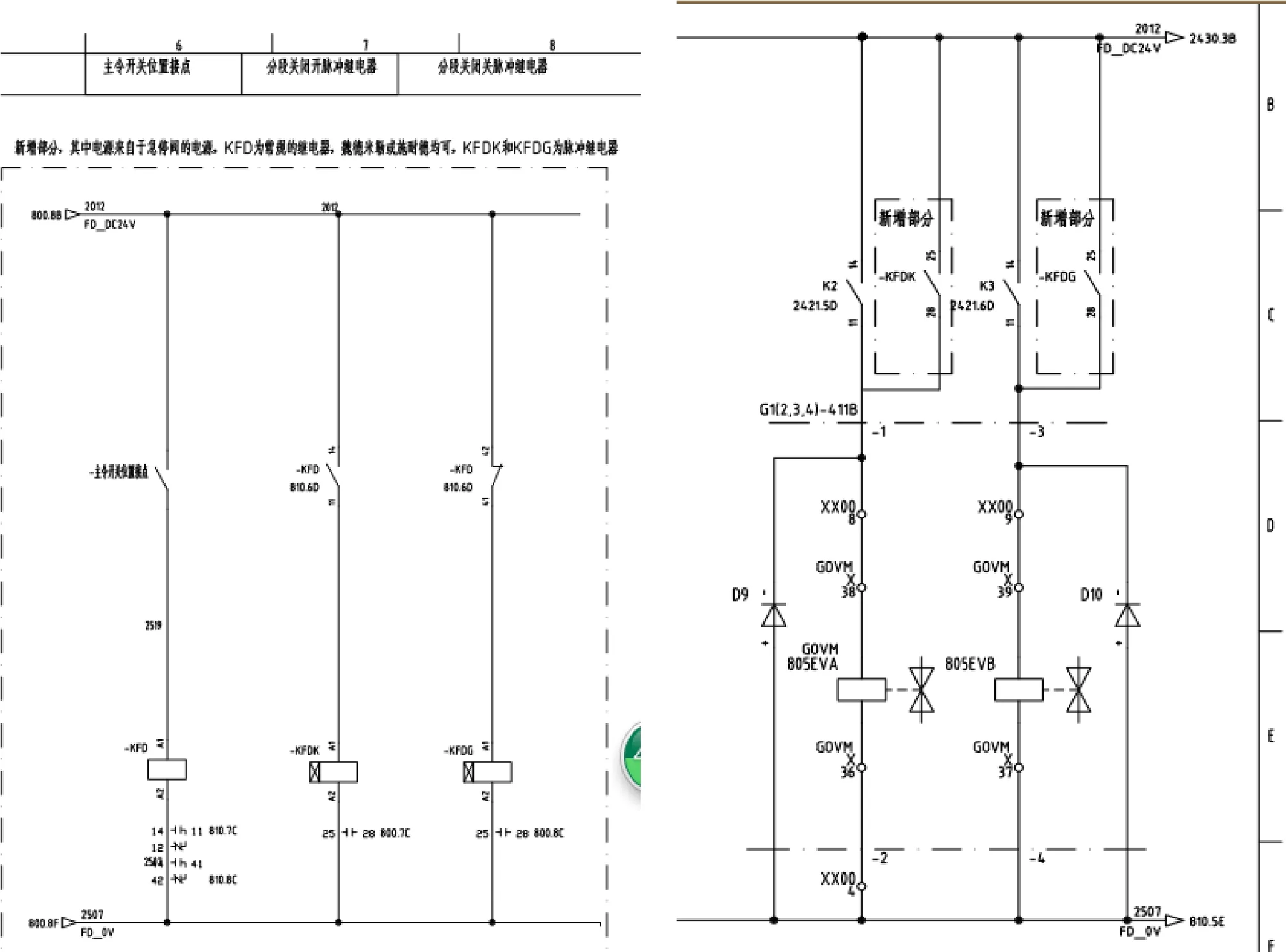

分段關閉電磁閥另一路控制通過繼電器回路控制,主要目的是防止PLC失控后無法進行電氣分段關閉。繼電器回路控制是通過由小于47%導葉開度動作的主令開關控制觸發脈沖繼電器來控制分段關閉閥動作。原理圖見圖5。

圖5 繼電器控制原理圖

5 結論

分段關閉閥改造后將分段關閉閥由“機械控制”升級為“電氣精確控制”,并解決了先導閥漏油隱患,使設備運行可靠性顯著提高。分段關閉閥電氣化改造未對閥體進行改動,在各種甩負荷工況下,分段關閉仍能達到蝸殼進口壓力不大于2.0 MPa,尾水管真空度不大于7.0 m,機組最高轉速不大于額定轉速1.5倍的要求。本次改造主要特點是改動少,投入小,效果好,值得今后改造中參考。