水電機組調速器分段關閉閥連接座密封換型

段水航

(三峽集團公司中國長江電力股份有限公司向家壩電廠,四川 宜賓644612)

混流式巨型水輪發電機組機械部分主要由水輪機、發電機、調速器3部分構成,其中調速器液壓系統為控制機構,操作接力器和導水機構,進而控制活動導葉開關,實現機組負荷的調節。調速系統機械部分又包括若干個子系統,主要有油壓裝置系統、主配壓系統、分段關閉系統、事故配壓系統及接力器組成,通過這些系統的相互協同,很好實現了機組的正常開停機、事故狀態下的緊急停機以及正常運行時機組負荷調整等操作。

國內某巨型電站水輪發電機組由于受水工結構、引水管道及機組轉動慣量等因素的影響,要求調節系統導葉接力器在緊急關閉時,具有多段關閉規律特性。分段關閉裝置能夠按照拐點位置的設定實現不同的機組關閉規律。分段關閉系統主要由分段關閉閥、行程閥、液控換向閥和拐點控制機構等部分組成,機組采用三段關閉規律,第一段關閉時間通過調節主配壓閥活塞達到調節時間的目的,第二段關閉時間通過調節分段關閉裝置調節螺桿實現,第三段關閉時間通過接力器本身自帶的節流裝置實現。

1 調速系統內漏問題的發現

國內某巨型電站調速器油壓裝置系統油泵單元組由3臺大油泵和1臺小油泵組成,機組正常運行情況下,由小油泵長期運行為系統提供壓力油,當系統油壓低于6.1 MPa時,大油泵啟動為系統充油補壓至6.3 MPa。機組備用期間,當壓力油罐油壓降至6.0 MPa以下時,大油泵啟動為系統充油補壓至6.3 MPa。機組備用期間,調速系統內漏量和壓油泵啟動頻次直接相關,并成正比。2017年度機組備用期間,調速器壓油泵啟動頻次在不同時段呈現出較大的差異性,最高頻次為4次/d,最低頻次為0.3次/d。

機組調速系統內漏量計算:無內漏情況下,油罐油位從壓力為6.3 MPa時的1 860.5 mm下降至6.0 MPa時的1 759.5 mm,用時約44 h,壓油罐內截面積為4.52 m2,算得系統漏油量為10.38 L/h;存在內漏情況下,油罐油位從壓力為6.3 MPa時的1 890.5 mm下降至6.0 MPa時的1 739.0 mm,用時約4 h,壓油罐內截面積為4.52 m2,算得系統漏油量為171.2 L/h。

2 調速系統內漏原因分析

2.1 內漏部位查明

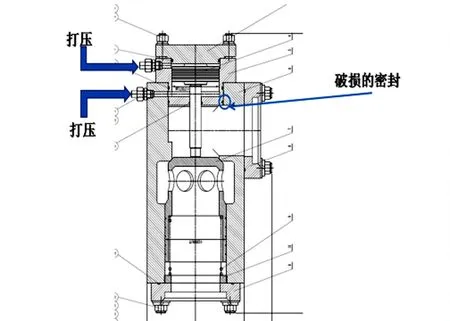

為查出調速系統內漏量在不同停機時段呈現出較大差別性的原因即內漏部件位置,機組停機檢修中,對調速系統事故配壓閥、隔離閥、分段關閉閥等插裝閥(液壓插裝閥的密封因本身結構設計的原因易出現老化,而造成滲漏)進行打壓試驗,事故配壓閥、隔離閥均未出現滲漏現象,分段關閉閥打壓至下控制腔時(見圖1),出現較嚴重的內漏現象,壓力5 MPa時,內漏量約為2.3 L/min,表明分段關閉閥連接座下部密封出現破損。內漏部件位置可確定。

圖1 調速系統分段關閉閥打壓示意圖

由于連接座和分段關閉閥閥體之間有上下2層密封,摩擦阻力較大,為將連接座順利拔出,制作專用拆除裝置,并獲得國家實用新型專利(專利授權公告號:CN 208584495 U)。連接座拔出后,發現分段關閉閥連接座下部密封呈現“蛇形”(見圖2)。連接座損壞的密封規格為:φ190×5.3的O型密封圈,矩形密封槽尺寸規格為:4.6 mm×9.0 mm,見圖3。

圖2 分段關閉閥連接座O型密封

2.2 分段關閉閥內漏原因分析

2.2.1 分段關閉閥連接座下密封受壓情況

1)機組正常運行,導葉開度大于60%條件下,連接座下密封雙向受壓(見圖4),上部受壓6.1~6.3 MPa,下部受壓 5~7 MPa(壓力為接力器開腔壓力,有壓力脈動,且壓力脈動的交變和脈沖較明顯)。

圖3 分段關閉閥連接座密封槽尺寸

圖4 連接座下密封承壓情況圖示

2)機組正常運行,導葉開度小于60%條件下,連接座下密封單向受壓(見圖5),上部受壓0 MPa,下部受壓5~7 MPa(接力器開腔壓力,有壓力脈動,且壓力脈動的交變和脈沖較明顯)。

結論:機組正常運行時,導葉開度區間為50%~80%(機組分段關閉拐點為60%),機組在此開度范圍內運行時,分段關閉閥上部輔助活塞經常切換油路,連接座下密封受壓情況多變,對O型密封的穩定性和耐久性有較高要求。

圖5 連接座下密封承壓情況圖示

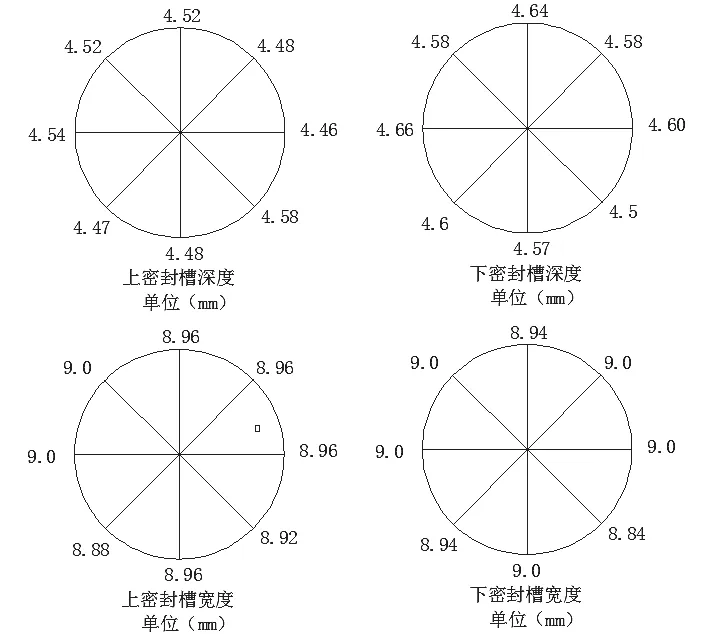

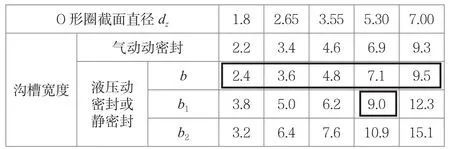

2.2.2 分段關閉閥連接座下密封尺寸及溝槽尺寸選型分析

查《GB3452.3-2005-T液壓氣動用O形橡膠密封圈_溝槽尺寸》,線徑為5.3 mm的徑向靜密封,不加擋圈時的溝槽寬度為7.1 mm(見圖6),而實際連接座下密封槽寬度測量為9.0 mm,比設計值大1.9 mm。連接座下密封承受不規則交變和脈沖的壓力變化,密封圈被反復拉伸,彎曲,并產生永久變形,最終形成“蛇形”,造成內漏。分段關閉閥輔助活塞上下往復運動時,“蛇形”密封回位后所保持狀態不同,造成分段關閉閥內漏量的較大差異。

圖6 O型圈徑向靜密封溝槽寬度尺寸

b:O型圈溝槽寬度(無擋圈);b1:加1個擋圈的O型圈溝槽寬度;b2:加2個擋圈的O型圈溝槽寬度。圖中單位:mm。

3 優化方案提出及比選

3.1 采用O型密封的選型

3.1.1 連接座上、下密封O型密封圈尺寸選型

目前連接座下密封溝槽尺寸為:4.6 mm×9.0 mm,考慮到溝槽尺寸不能縮小,只能增大的實際問題。查《GB3452.3-2005-T液壓氣動用O形橡膠密封圈_溝槽尺寸》,缸內徑d4為200 mm(不考慮公差),采用一般用途的O型密封圈(G系列)標準,選定通用尺寸線徑d1為7.0 mm時,O型密封內徑應選為185 mm。

連接座上、下O型密封圈建議選用型號為:O型密封圈185×7-G-N-GB/T3452.1-2005。

3.1.2 連接座上、下密封O型密封圈溝槽尺寸選型

查《GB3452.3-2005-T液壓氣動用O形橡膠密封圈_溝槽尺寸》,線徑d1為7.0 mm的活塞徑向靜密封,無擋圈時的溝槽寬度為9.5 mm,連接座原矩形溝槽寬度為9.0 mm,需把上、下密封溝槽寬度各增加0.5 mm。

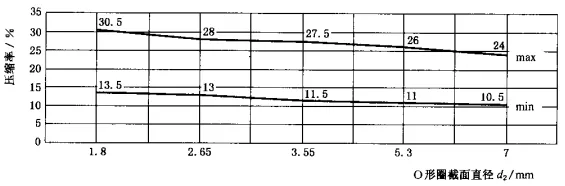

查GB3452.3-2005-T,線徑d1為7.0 mm的活塞徑向靜密封,溝槽深度為5.85 mm。國標中備注說明:密封槽深度(t)考慮O型橡膠密封圈的壓縮率,允許活塞密封溝槽深度值按實際需要選定。

查國標中液壓氣動靜密封壓縮率曲線,線徑為7.0 mm的液壓氣動靜密封圈的壓縮率(W)范圍為10.5%~24%。結合實際應用中,活塞徑向靜密封承受壓力脈動時,O型密封的壓縮率取低值(W=10%~15%)。壓縮率W可取原O型密封圈壓縮率13.2%,計算得出,密封溝槽的深度t為6.07 mm。

連接座上、下O型密封矩形溝槽建議選定尺寸為:9.5 mm×6.07 mm。可將原連接座上、下密封溝槽重新加工。

圖7 O型圈液壓、氣動靜密封壓縮率曲線圖

結論:連接座上、下O型密封圈建議選用型號為:O型 密 封 圈 185×7-G-N-GB/T3452.1-2005,對應矩形溝槽尺寸為:9.5 mm×6.07 mm。密封材料可選用邵氏A70-A75中等硬度的丁腈橡膠或氟橡膠。

3.2 O型密封和擋圈組合優化方案

擋圈是擠壓型密封件(如O型密封圈)的補充,使用擋圈的目的是減少O型圈低壓側的間隙,以增加密封效果。當壓力僅從一側施加時,在O形圈的下游側安裝1個擋圈即可滿足密封要求,當O型圈承受來自雙側壓力時,必須使用2個擋圈,見圖8。

圖8 O型圈和擋圈組合形式圖示

結合前述分段關閉閥連接座下O型密封受壓變化情況,可在O型密封的上側加1個聚四氟乙烯材質的開口擋圈,和原φ190×5.3的O型密封圈配合使用,原矩形溝槽尺寸滿足使用要求,不需重新加工。

3.3 啞鈴型密封換型方案

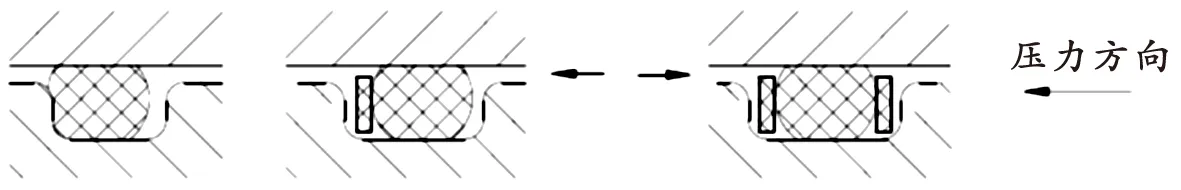

分段關閉閥連接座的上部輔助活塞控制管路經常切換油路,連接座密封兩側受壓情況多變,并承受不規則交變和脈沖的壓力變化,針對此種結構存在的密封內漏問題,設計一種啞鈴型密封結構。

啞鈴型密封件在工程機械液壓領域有應用,主要用于動活塞徑向密封,但在水電站液壓系統中目前無應用。啞鈴型密封件和O形圈或O形圈/擋圈組合形式相比較,具有耐擠壓、耐扭曲、壽命長的特點。

首先利用有限元軟件分析了分段關閉閥內漏部位密封結構在兩側壓力交變情況下的接觸變形和應力分布,并研究啞鈴型密封結構的密封原理,認為啞鈴型密封件在存在壓力交變和壓力脈動的部位,其使用特性完全優于O型密封圈。和O型密封圈相比,啞鈴型密封件具有非常耐扭曲、使用壽命長、非常耐擠壓、便于安裝等優點,而且啞鈴型密封件完全適用于O型圈的密封溝槽,適用性強。在中、高壓力場合,啞鈴型密封用于壓力脈動和壓力交變的靜態液壓密封件,各種特性完全優于O型密封圈。

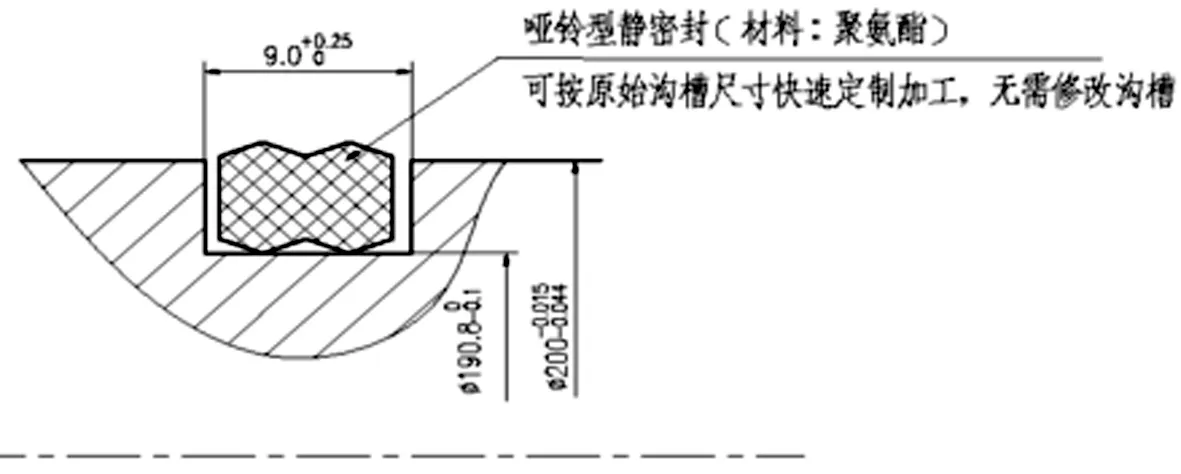

采用聚氨酯材料的啞鈴型密封件可很好的解決原連接座O型密封受沖擊、彎曲,造成內漏的問題,并可依據原矩形溝槽尺寸定做合適的啞鈴型密封件,見圖9。

圖9 啞鈴型密封件應用圖示

3.4 上述三種方案的比選

(1)所述方案中的O型密封和矩形溝槽均需定做或重新加工,工序較繁瑣,且在機組檢修工期短的情況下,O型密封和矩形溝槽的尺寸配合問題不能一次性解決,而矩形溝槽一旦加工,難以恢復,具有較大風險性。

(2)所述方案中,O形圈和擋圈組合使用主要用作靜態高壓密封件,這種組合密封件在裝配時存在一定的風險,因為O形圈有可能扭曲,擋圈的位置有可能不是最佳。這種解決方案在有壓力脈動和臟物侵入的情況下也表現出缺點,而分段關閉閥連接座下密封需要承受不規則交變、脈沖的壓力變化,密封件受壓情況復雜,同時承受接力器傳導來的壓力脈動,不能從根本上保證O型密封扭曲、呈“蛇形”的問題。此方案完全解決問題的概率較低。

(3)所述方案中,啞鈴形密封件作為單個元件的靜態液壓密封件,和O形圈或O形圈/擋圈組合形式相比較,具有耐擠壓、耐扭曲、壽命長的特點,可以作為理想的替換品。

綜合考慮,選擇(3)所述方案。

4 總結及建議

2017~2018年度的機組歲修中,將啞鈴型密封應用于電站8臺機組,至2019年3月,全部機組運行約1年期間,跟蹤調速系統自啟動時間間隔和壓油泵啟動時間間隔,均明顯延長。所有機組分段關閉閥啞鈴型密封換型成功后,同周期內,壓油泵啟動次數明顯減少,回油箱油溫穩定值明顯降低,機組自用電能明顯降低,節能、降耗作用較大。解決了插裝閥在多功能應用的情況下,O型密封圈彎曲變形的問題,同時分段關閉閥新的啞鈴型密封的可靠性和有效性得到了充分檢驗。