雙護盾TBM滾刀磨損及換刀判定案例分析

翟乾智, 周建軍, 李宏波, 王利明

(1. 盾構及掘進技術國家重點實驗室, 河南 鄭州 450001; 2. 中鐵隧道局集團有限公司, 廣東 廣州 511458)

0 引言

近年來,雙護盾TBM越來越多地應用到城市地鐵的建設中,青島、重慶、深圳等多個城市已經成功應用。雙護盾TBM優良的掘進性能已經成為巖石地層城市地鐵施工的首選裝備,而刀具磨損的問題也越來越成為影響雙護盾TBM快速掘進的影響因素。

經過深圳地鐵10號線、6號線和8號線雙護盾TBM的實踐證明,滾刀磨損檢查更換的時間占據了總施工推進時間的10%~28%,嚴重影響了雙護盾TBM的掘進進度。現場1月內各工序消耗時間統計如圖1所示。更換刀具和維修刀具的費用占據設備維修費用的40%左右,造成了施工成本的快速上升。為了更好地完善雙護盾TBM在城市地鐵中的應用,滾刀磨損的研究已經迫在眉睫。

圖1 現場各工序消耗時間占比

為了減少滾刀更換時間,提高雙護盾TBM的掘進效率,許多學者對滾刀磨損預測進行了分析。如張厚美等[1]研究了利用盾構掘進參數判斷滾刀磨損的程度; 趙維剛等[2]研究了滾刀異常磨損的識別分析; 李剛等[3]、趙海鳴等[4]研究了采用CSM模型對雙護盾TBM滾刀磨損的預測; 萬治昌等[5]通過對秦嶺隧道滾刀更換研究,提供了換刀刀高差的經驗數據; 趙戰欣[6]對滾刀磨損進行研究,統計了滾刀異常磨損的刀位分布圖,但未能對滾刀磨損進行定量分析; 金艷秋等[7]分析了滾刀對稱磨損和異常磨損的原因,并根據經驗給出防止滾刀磨損的方法; H.P.Sanio等[8]、J.Rostami等[9]對滾刀磨損預測模型進行了研究;翟乾智等[10]對滾刀的布置和換刀進行了研究; 李宏波等[11]利用聲發射原理分析了滾刀磨損的狀態; 李超等[12]在實驗室條件下進行了滾刀更換和磨損的分析; 蔡昱等[13]根據實驗室條件下的理論計算結果和實驗模型進行了滾刀磨損預測; 王凱等[14]對盾構滾刀的磨損檢測進行了分析,得出了實驗室條件下的滾刀磨損有關的壓痕磨損規律; 蘇明等[15]根據不同地層的滾刀磨損,得出了復合地層條件下滾刀磨損的定量分析; 張厚美[16]通過分析秦嶺隧道掘進機,提出了滾刀二次磨損的概念。然而,上述研究未能對滾刀磨損和更換進行關聯研究,換刀原則研究缺乏數據支撐,僅經驗較多。

本文依托深圳地鐵10號線滾刀磨損統計數據,重點分析滾刀的磨損情況和換刀時機,根據各刀位換刀時的磨損量,分析各刀位換刀的最佳位置和換刀的時機選擇,為TBM的滾刀磨損和更換時機提供一種新的思路。

1 工程及設備概況

1.1 工程概況

深圳地鐵10號線全長29.5 km,途經深圳市福田、龍華新區、龍崗區,下穿深圳地鐵9號線、皇崗彩田立交、廈深鐵路,上跨東江水源工程。

全線最長區間為孖—雅區間,全長3 860.5 m,雙護盾TBM掘進段為2 688 m,礦山法空推段為1 181 m。

孖—雅區間穿越雞公山,雙護盾TBM隧道埋深為50~232.7 m,最大縱坡為27‰,地層主要是以中—微風化花崗巖為主,巖石的單軸抗壓強度為129 MPa,中—微風化花崗巖地層占據雙護盾TBM掘進隧道的95%以上。區間穿越2條大的地質斷裂帶。孖—雅區間段工程示意圖如圖2所示。

圖2 孖—雅區間段工程示意圖

1.2 雙護盾TBM主機概況

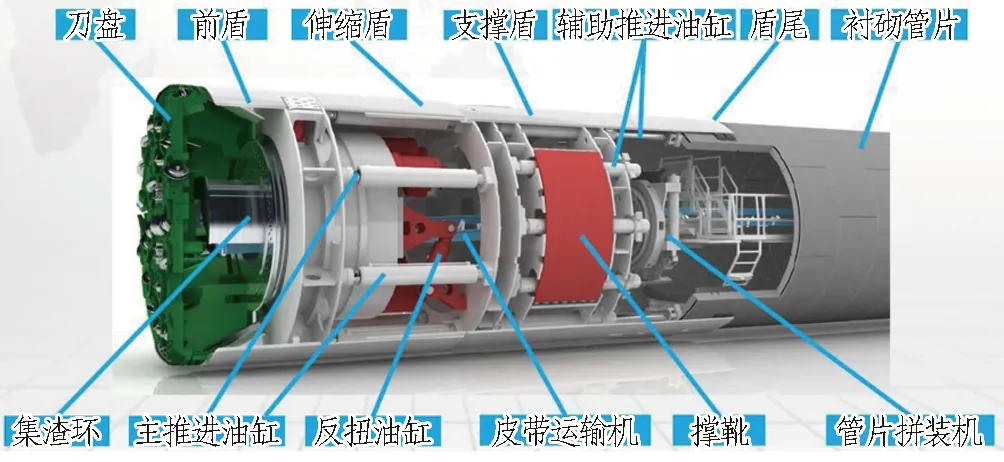

雙護盾TBM隧道掘進采用中鐵裝備255號雙護盾TBM,總質量為1 100 t,主機長度為11.7 m,整機長度為118 m,如圖3所示。

圖3 雙護盾TBM

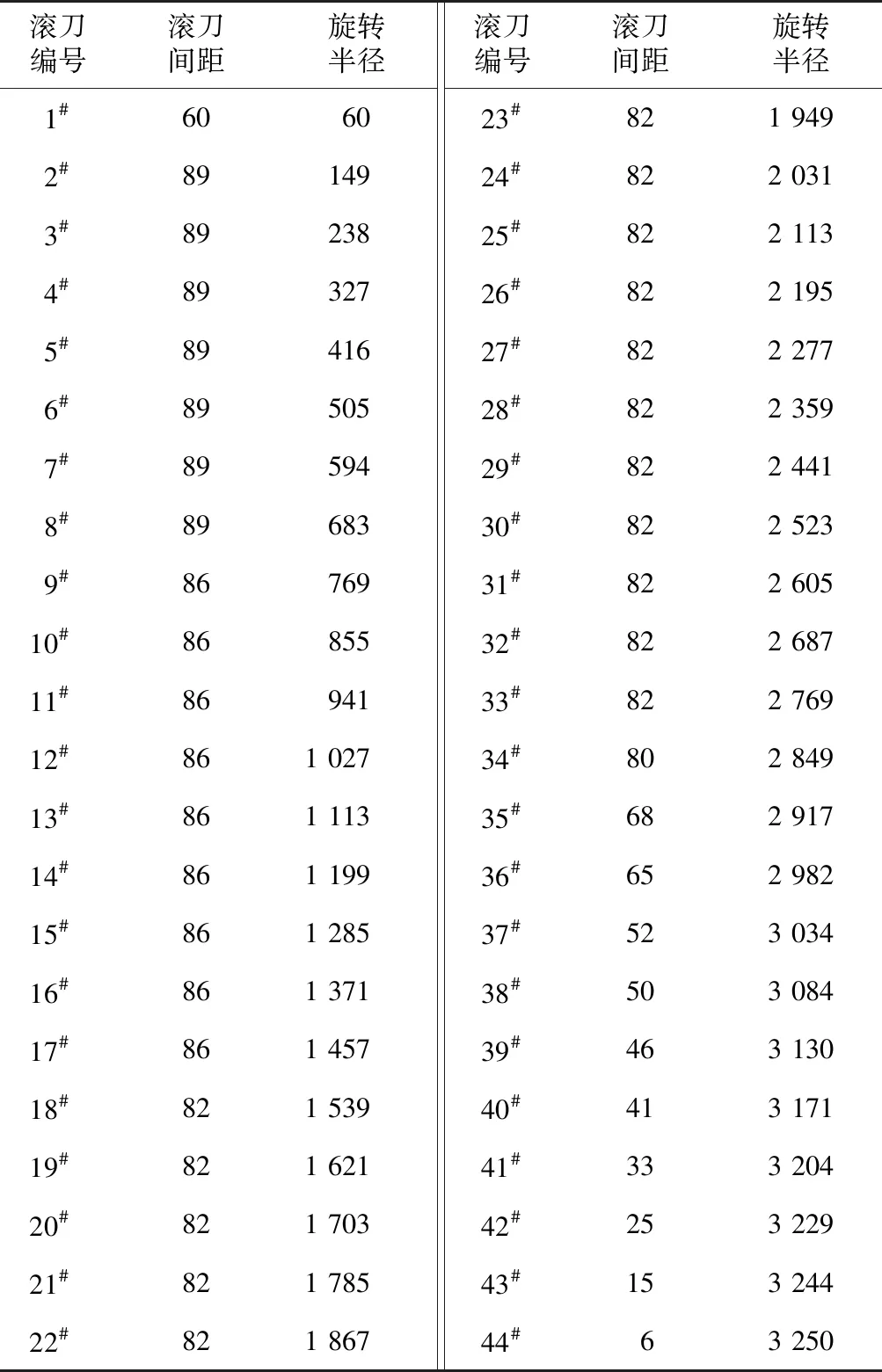

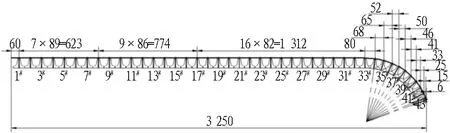

刀盤設計尺寸為6 500 mm,設置44把滾刀。其中1#—8#為43.18 cm(17英寸)雙刃滾刀,滾刀間距為89 mm; 9#—33#為48.26 cm(19英寸)正面滾刀,刀間距為86 mm和82 mm; 34#—44#為48.26 cm(19英寸)邊緣滾刀。滾刀旋轉半徑如表1所示,滾刀間距設置如圖4所示,滾刀整體布置如圖5所示。

表1 滾刀旋轉半徑

圖4 滾刀間距布置圖(單位: mm)

圖5 滾刀布置圖

滾刀采用背裝式安裝,該設計方便滾刀的更換和檢修。刀座采用楔鎖拉緊裝置式重載刀座,能夠承受滾刀的沖擊荷載。刀盤采用Q345D材質,屈服強度大于345 MPa,面板厚度為270 mm,能保證刀盤的強度和穩定性。為保證中心滾刀軌跡均勻地分布于破巖區域,中心滾刀采用偏心14.5 mm設計。

2 滾刀磨損分析

2.1 滾刀磨損量統計

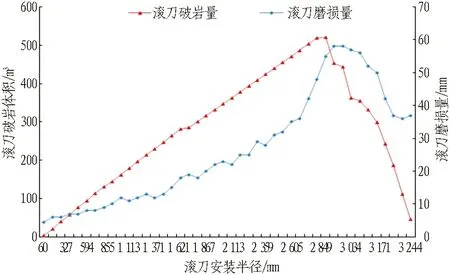

為了研究滾刀破巖的效率,通過計算分析刀盤在貫入度為8 mm/r情況下,雙護盾TBM掘進369 m各刀位滾刀磨損和滾刀破巖的數據,得到曲線對比圖,如圖6所示。

圖6 滾刀破巖體積、磨損量和安裝半徑的關系

Fig. 6 Relationship among rock broken volume, wear and installation radius of disc cutter

圖6中滾刀破巖體積主要通過滾刀破巖面積和掘進進尺的乘積得到,也可以通過以下計算方法得到。

假設滾刀安裝半徑為ri,該把滾刀破巖區域的面積

(1)

刀盤旋轉一周的體積即為破巖面積乘以滾刀貫入度。滾刀在369 m地段掘進時滾刀的破巖總體積

Vi=Si·369。

(2)

2.2 滾刀磨損量和破巖量關系

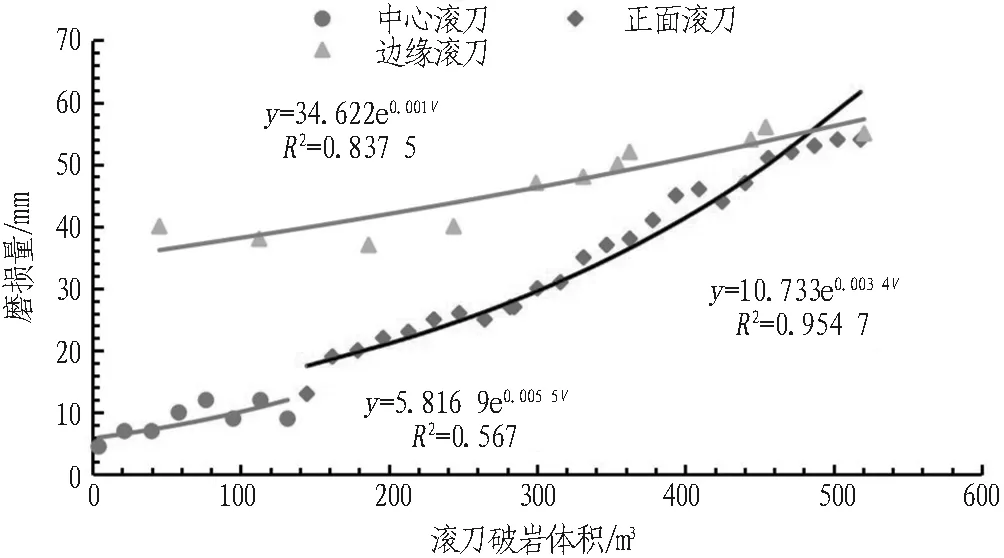

為了定量了解各刀位滾刀破巖體積和滾刀磨損量的關系,現將滾刀掘進369 m時各滾刀位的磨損量和破巖體積進行分析,結果如圖7所示。

圖7 滾刀磨損量和滾刀破巖體積關系

Fig. 7 Relationship between disc cutter wear and rock broken volume

從滾刀區位磨損-破巖分析可以看出:

1)中心滾刀(1#—8#)磨損量隨著破巖體積的變化呈現出指數形式關系

y=5.816 9e0.005 5V。

(3)

式中:y為滾刀磨損量,mm;V為滾刀破巖體積,m3。

回歸相關系數R2=0.567,呈現出高度的相關性。

2)正面滾刀(9#—33#)磨損量隨著破巖體積的變化兩者近似服從指數函數關系

y=10.733e0.003 4V。

(4)

式中:y為滾刀磨損量,mm;V為滾刀破巖體積,m3。

回歸相關系數R2=0.954 7,兩者高度相關。

3)邊緣滾刀(34#—44#)磨損量隨著破巖體積的變化近似服從指數函數關系

y=34.622e0.001V。

(5)

式中:y為滾刀磨損量,mm;V為滾刀破巖體積,m3。

回歸相關系數R2=0.837 5,兩者高度相關。

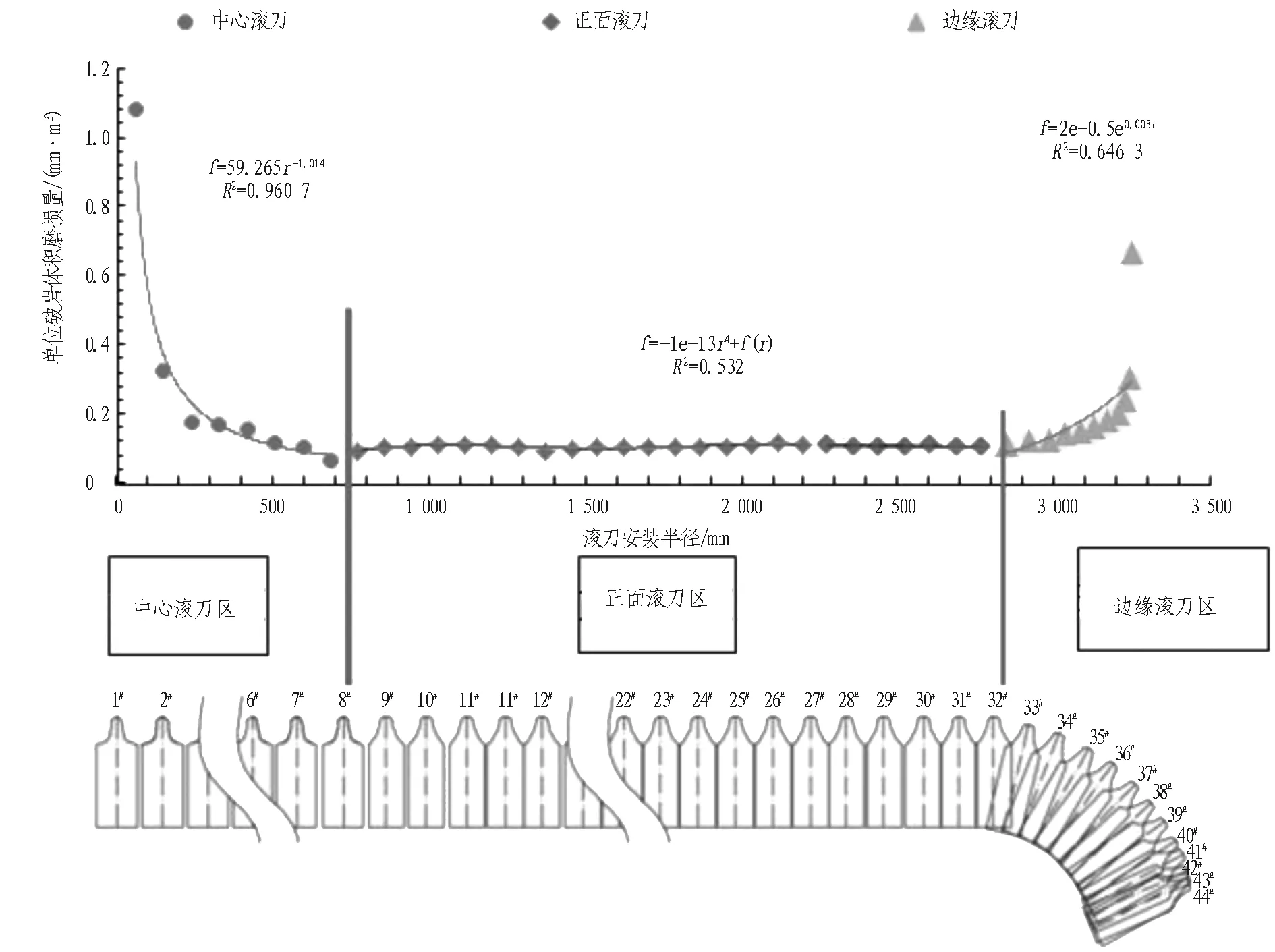

2.3 單位破巖體積磨損定量分析

為了分析各刀位滾刀磨損和滾刀破巖體積的定量關系,現定義滾刀單位破巖體積磨損系數f為滾刀累計磨損量與滾刀破巖體積之比。根據上述定義比值,得到各刀位滾刀單位破巖體積系數分布曲線如圖8所示。

圖8 滾刀單位破巖體積磨損系數分布

由圖8可以看出,各刀位滾刀單位破巖體積磨損系數成“U”型分布,具有明顯的規律性。

1)中心滾刀區。位于刀盤旋轉中心區域,有8把滾刀(1#—8#)。該區域滾刀安裝半徑小于683 mm,其中1#滾刀的單位破巖體積磨損系數為1.079 mm/m3,即中心1#滾刀破巖1 m3就會造成1.079的滾刀磨損; 8#滾刀的單位破巖體積磨損系數為0.108 mm/m3,表示8#滾刀每破巖1 m3就會造成滾刀磨損0.108 mm。隨著滾刀安裝半徑增加,滾刀單位破巖體積磨損量減小。中心滾刀單位破巖體積磨損量和滾刀安裝半徑的關系服從函數

f=59.265r-1.014。

(6)

式中:f為單位破巖體積磨損系數;r為滾刀安裝半徑,mm。

回歸相關系數R2=0.960 7,兩者高度相關。

2)正面滾刀區。位于刀盤正面靠內區域,約有18把滾刀(9#—33#)。該區域滾刀安裝半徑為769~2 769 mm,正面滾刀的單位破巖體積磨損系數為0.102~0.114 mm/m3。

隨著滾刀安裝半徑增加,滾刀單位破巖體積磨損量變化較小。

3)邊緣滾刀區。位于刀盤邊緣區域,約有11把邊緣滾刀(34#—44#)。該區域滾刀安裝半徑為2 849~3 250 mm,隨著滾刀安裝半徑增加,滾刀單位破巖體積磨損系數由0.103~0.886 mm/m3急劇增加,滾刀的磨損量出現額外增加,換刀時發現,35#邊緣滾刀出現磨損量系數增大的旋轉半徑就是巖碴堆積的高度邊緣區,滾刀磨損受巖碴堆積高度影響。

邊緣滾刀單位破巖體積磨損量和滾刀安裝半徑的關系服從函數

f=2e-0.5e0.003r。

(7)

式中r為滾刀安裝半徑,mm。

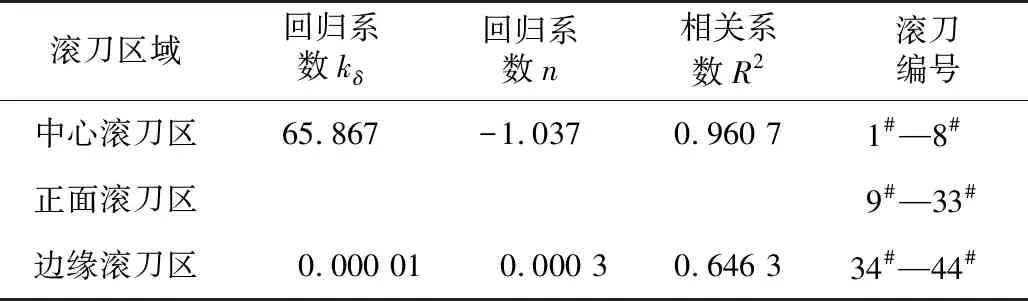

回歸相關系數R2=0.646 3,呈現出明確的相關性。不同滾刀區域參數如表2所示。

表2 不同滾刀區域參數

3 換刀準則

為了分析雙護盾TBM在花崗巖地層中掘進時的磨損情況,對孖—雅雙護盾TBM區間右線900 m距離的滾刀更換頻次進行統計。滾刀更換統計如表3所示。

表3 滾刀更換統計

對現場滾刀損毀形式進行統計,發現滾刀正常磨損占據80%,滾刀偏磨占據15%。滾刀更換統計分析如圖9所示。

邊緣滾刀由于極限磨損量較小,在達到極限磨損量后可調配到正面滾刀位置繼續使用。為減少不必要的換刀時間,有必要對滾刀的換刀頻次和換刀時機進行研究。不同刀位更換頻次圖如圖10所示。

圖10 不同刀位更換頻次圖

Fig. 10 Replacement frequency of disc cutters at different positions

由圖10可以看出,隨著安裝半徑的增大,滾刀的更換頻次也出現增大的趨勢。為了減小滾刀更換時間,有必要研究滾刀最優的更換時機。

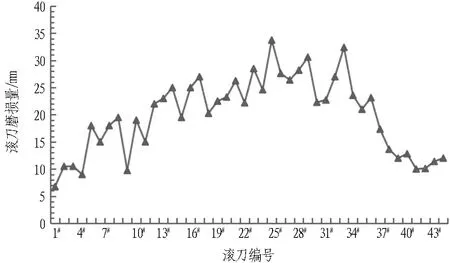

為了研究滾刀更換時機,對各刀位滾刀的磨損量和換刀次數進行分析,得到各刀位換刀平均磨損量,如圖11所示。

圖11 各刀位滾刀平均磨損量

由圖11可以看出: 1)更換滾刀時,最大磨損發生在25#—34#滾刀,平均磨損量為30 mm; 2)邊緣滾刀更換時,平均磨損量為12 mm左右。

現場進行滾刀更換是以邊緣滾刀作為控制點,當40#—44#邊緣滾刀磨損量達到15 mm時即進行滾刀更換,此時可以保證雙護盾TBM的開挖直徑。經過實踐,發現40#—44#滾刀由于刀高差同時更換的原因,往往很少能夠達到磨損量15 mm。經過統計,發現滾刀平均更換的磨損量為12 mm左右,此時正面滾刀的平均磨損量為28 mm,最大磨損發生在29#正面滾刀處附近。此時33#正面滾刀未達到最大磨損量,滾刀更換過于頻繁,影響了TBM的掘進效率。

本文建議在更換滾刀時,以最大編號的正面滾刀在33#滾刀達到最大磨損量35 mm作為滾刀更換的依據,對兩側滾刀進行刀高差檢查,確認滾刀是否進行更換。

4 結論與討論

1)滾刀在花崗巖地層中磨損較為嚴重,邊緣滾刀的磨損更為劇烈。在實踐中發現雙護盾TBM滾刀的磨損與巖碴堆積高度有關,應提高排碴效率,優化出碴結構,減小掌子面的巖碴累積。

2)通過滾刀破巖體積和磨損量的分析,可以根據掘進進尺預測換刀時間,為雙護盾TBM滾刀的周期檢查節約時間,提高設備利用效率。

3)通過換刀頻次的分析可以總結出適合花崗巖地層掘進的最大滾刀磨損量。在進行滾刀更換時以正面滾刀的最大磨損作為控制量,減少滾刀的不必要檢測次數,提高掘進速度,同時可以提高掘進效率。

4)本文基于現場滾刀磨損和換刀頻次入手進行滾刀研究,具有部分局限性,還需對換刀原理進行深入探討。滾刀更換刀高差的原則仍需進一步研究,使其具有普遍適用性,從而應用在廣泛的盾構/TBM工程中。