堆石料相對(duì)密度控制法試驗(yàn)及檢測(cè)方法應(yīng)用研究

(1.長(zhǎng)江勘測(cè)規(guī)劃設(shè)計(jì)研究有限責(zé)任公司,湖北 武漢 430010; 2.雅礱江流域水電開(kāi)發(fā)有限公司,四川 成都 610056)

1 研究背景

目前,堆石料填筑設(shè)計(jì)標(biāo)準(zhǔn)通常按孔隙率進(jìn)行評(píng)價(jià),很少采用相對(duì)密度進(jìn)行控制,但從近幾年水電工程碾壓試驗(yàn)及壩體填筑檢測(cè)結(jié)果來(lái)看,在大型碾壓機(jī)械出現(xiàn)以后,堆石料碾壓孔隙率很容易達(dá)到設(shè)計(jì)要求[1-2]。同時(shí)由于填筑料級(jí)配的變化,同一孔隙率的填筑料具有不同的強(qiáng)度和壓縮變形等性質(zhì)。因此,采用孔隙率評(píng)價(jià)大壩堆石料填筑質(zhì)量的方式有待進(jìn)一步探究。針對(duì)這種情況,技術(shù)人員擬在雅礱江兩河口水電站工程大壩堆石料填筑過(guò)程中,開(kāi)展堆石料相對(duì)密度控制法試驗(yàn)研究并開(kāi)展相關(guān)試驗(yàn)檢測(cè)工作,研究采用相對(duì)密度法對(duì)大壩堆石料填筑進(jìn)行質(zhì)量控制的可行性。由于室內(nèi)最大干密度試驗(yàn)受到實(shí)驗(yàn)設(shè)備尺寸的限制,如果采用縮小實(shí)驗(yàn)設(shè)備尺寸的方式進(jìn)行相關(guān)試驗(yàn),那么得到的試驗(yàn)結(jié)果不真實(shí),也不完整,不能真實(shí)反映實(shí)際情況。鑒于上述情況,本文研究采用在碾壓試驗(yàn)現(xiàn)場(chǎng)進(jìn)行大型相對(duì)密度試驗(yàn)的方法,通過(guò)技術(shù)措施取得堆石料的最小干密度和最大干密度,得到堆石料的相對(duì)密度值并判斷現(xiàn)場(chǎng)堆石料的實(shí)際碾壓狀況,分析相對(duì)密度法對(duì)堆石料填筑質(zhì)量控制的可行性[3-6]。

為了獲得現(xiàn)場(chǎng)堆石料實(shí)際碾壓結(jié)果,現(xiàn)場(chǎng)試驗(yàn)檢測(cè)方法采用坑測(cè)法和附加質(zhì)量法在相同和不同測(cè)點(diǎn)進(jìn)行試驗(yàn)檢測(cè)。坑測(cè)法只選在代表性的碾壓遍數(shù)下進(jìn)行試驗(yàn),也只能反映碾壓完成后的堆石料密度及其他參數(shù),無(wú)法反映碾壓過(guò)程中的密度變化情況。附加質(zhì)量法可在任何碾壓遍數(shù)下進(jìn)行檢測(cè),可實(shí)時(shí)獲得碾壓過(guò)程中堆石料密度及變化情況。因此,本文依據(jù)堆石料相對(duì)密度控制法試驗(yàn)檢測(cè)成果分析判定堆石料實(shí)際碾壓狀況,并對(duì)附加質(zhì)量法檢測(cè)成果進(jìn)行評(píng)價(jià),同時(shí)也驗(yàn)證設(shè)計(jì)指標(biāo)的合理性,為大壩優(yōu)化設(shè)計(jì)和施工技術(shù)參數(shù)控制提供科學(xué)依據(jù)[7-10]。

2 相對(duì)密度控制法及現(xiàn)場(chǎng)試驗(yàn)

2.1 相對(duì)密度控制法的提出

相對(duì)密度是評(píng)價(jià)粗顆粒土密實(shí)度最為直接的參數(shù)。從理論上講,干密度、孔隙率和相對(duì)密度均能反映粗顆粒土的密實(shí)程度。對(duì)于同一種粗顆粒土,干密度越大,土層越密實(shí),如果達(dá)到最大干密度,土層就處于最密實(shí)狀態(tài)。但由于粗顆粒土的顆粒級(jí)配差別較大,其密實(shí)度不僅與粗顆粒土的最密實(shí)程度有關(guān),還與粗顆粒土最松散程度有關(guān)[4]。

根據(jù)SL237-1999《土工試驗(yàn)規(guī)程》,相對(duì)密度計(jì)算公式為

(1)

式中,Dr為相對(duì)密度;emax為最大孔隙率;emin為最小孔隙率;e0為填筑料壓實(shí)相應(yīng)孔隙率或天然(實(shí)際)狀態(tài)孔隙率;ρd為人工填筑碾壓干密度,g/cm3;ρdmax為最大干密度,g/cm3;ρdmin為最小干密度,g/cm3。

式(1)表明:相對(duì)密度是最松散狀態(tài)孔隙率與天然(實(shí)際)狀態(tài)孔隙率的差值和最松散狀態(tài)孔隙率與最密實(shí)狀態(tài)孔隙率的差值之比,它可以反映粗顆粒土的實(shí)際壓實(shí)狀態(tài)在最松散和最密實(shí)狀態(tài)之間處于什么位置,更加全面和形象地反映粗顆粒土的密實(shí)程度。對(duì)于堆石料,由于室內(nèi)獲取堆石料的最大干密度很難且不夠準(zhǔn)確,為了反映堆石料的壓實(shí)程度,通常采用孔隙率這一指標(biāo)。孔隙率是實(shí)際碾壓干密度和最大干密度(實(shí)際工作中取得比重)之比,它能反映堆石料的實(shí)際壓實(shí)狀態(tài)與最密實(shí)狀態(tài)的差異。但由于目前堆石料填筑孔隙率標(biāo)準(zhǔn)在大型碾壓機(jī)械出現(xiàn)以后很容易達(dá)到設(shè)計(jì)要求,于是技術(shù)人員借鑒采用相對(duì)密度評(píng)價(jià)粗顆粒土密實(shí)度的方法,提出了采用相對(duì)密度法對(duì)大壩堆石料填筑質(zhì)量進(jìn)行控制的思路。

2.2 現(xiàn)場(chǎng)大型相對(duì)密度試驗(yàn)

為了開(kāi)展堆石料相對(duì)密度試驗(yàn)研究,經(jīng)過(guò)分析討論,采用現(xiàn)場(chǎng)原級(jí)配堆石料約900 m3(面積900 m2,層厚100 cm)通過(guò)場(chǎng)地基礎(chǔ)處理、控制料源,然后按施工技術(shù)要求進(jìn)行鋪料和碾壓并開(kāi)展試驗(yàn)。

2.2.1場(chǎng)地基礎(chǔ)處理

試驗(yàn)場(chǎng)地選擇在兩河口水電站工程下游堆石料A3區(qū),該場(chǎng)地填筑后沉降時(shí)間較長(zhǎng)且基本趨于穩(wěn)定。場(chǎng)地基礎(chǔ)采用32 t自行式平碾振動(dòng)碾壓26遍后,現(xiàn)場(chǎng)劃定30 m×30 m的試驗(yàn)區(qū)域,在場(chǎng)地周邊填筑厚度為1 m的堆石料后振動(dòng)碾壓26遍(見(jiàn)圖1)。對(duì)靠近試驗(yàn)區(qū)一側(cè)的坡面進(jìn)行修整,剔除較大粒徑堆石料并采用反濾料Ⅰ和反濾料Ⅱ各占50%的混合料對(duì)修整后的坡面進(jìn)行平整處理,然后用振動(dòng)夯板進(jìn)行夯實(shí)。現(xiàn)場(chǎng)測(cè)量網(wǎng)格點(diǎn)采用1 m×1 m布置,包括斜坡面中部與坡頂各布置一個(gè)測(cè)點(diǎn),采用全站儀進(jìn)行場(chǎng)地測(cè)量和鋪料厚度控制。

2.2.2料源控制

為了對(duì)料源進(jìn)行控制,首先對(duì)Ⅰ區(qū)堆石料進(jìn)行直觀判斷,然后進(jìn)行顆粒級(jí)配試驗(yàn)檢測(cè)。料源級(jí)配檢測(cè)2組,檢測(cè)成果表明選用的堆石料的料源顆粒級(jí)配均處于堆石料I區(qū)的設(shè)計(jì)包絡(luò)線范圍內(nèi),料源符合設(shè)計(jì)要求。

圖1 堆石料相對(duì)密度試驗(yàn)場(chǎng)地布置Fig.1 Layout of rockfill relative density test site

2.2.3鋪料和碾壓

鋪料時(shí)為防止試驗(yàn)區(qū)斜坡面邊沿壓塌,采用鋪設(shè)鋼板的形式對(duì)斜坡面進(jìn)行保護(hù),在靠近邊沿容易造成大粒徑堆石料集中的部位安排反鏟進(jìn)行處理,以盡量避免大粒徑塊石集中。鋪料厚度按每場(chǎng)試驗(yàn)的參數(shù)要求確定,自卸汽車卸料后用推土機(jī)攤鋪平整使厚度滿足要求并由測(cè)量人員控制。為保證周邊的側(cè)向約束,場(chǎng)地寬度方向加寬2 m,長(zhǎng)度方向加長(zhǎng)6 m,以便于錯(cuò)車和停車,并在長(zhǎng)度方向填筑一個(gè)斜坡道,以利于自卸汽車運(yùn)輸作業(yè)。

碾壓前先拉測(cè)繩劃分碾壓范圍和條塊,用石灰畫(huà)線做好標(biāo)識(shí),以控制振動(dòng)碾碾壓范圍,保證碾壓質(zhì)量。碾壓時(shí)采用32 t自行式平碾振動(dòng)碾壓2~26遍,并在每?jī)杀殚g進(jìn)行沉降測(cè)量,碾壓要求振動(dòng)碾行駛平直、穩(wěn)定,碾跡重疊且無(wú)漏碾或超碾過(guò)寬現(xiàn)象,行車速度控制在2~3 km/h,并由碾壓指揮人員用秒表測(cè)控行車速度。碾壓根據(jù)擬定的技術(shù)要求采用“后退法”填筑,也可根據(jù)現(xiàn)場(chǎng)實(shí)際情況采用“進(jìn)占法”填筑,以使粗粒徑石料滾落至底層而細(xì)粒徑石料留在表層,便于推土機(jī)的平整和振動(dòng)碾碾壓。

2.2.4試驗(yàn)堆石料設(shè)計(jì)標(biāo)準(zhǔn)及填筑標(biāo)準(zhǔn)

(1) 試驗(yàn)堆石料設(shè)計(jì)標(biāo)準(zhǔn)。用于填筑的堆石料應(yīng)采用微、弱風(fēng)化或新鮮的開(kāi)采料,開(kāi)采堆石料的飽和抗壓強(qiáng)度應(yīng)大于45 MPa,軟化系數(shù)大于0.75;堆石料的最大與最小邊長(zhǎng)之比不超過(guò)4,最大粒徑不大于800 mm,D15≤30 mm,小于5 mm的顆粒含量為3%~15%,小于0.075 mm的顆粒含量不大于3%。

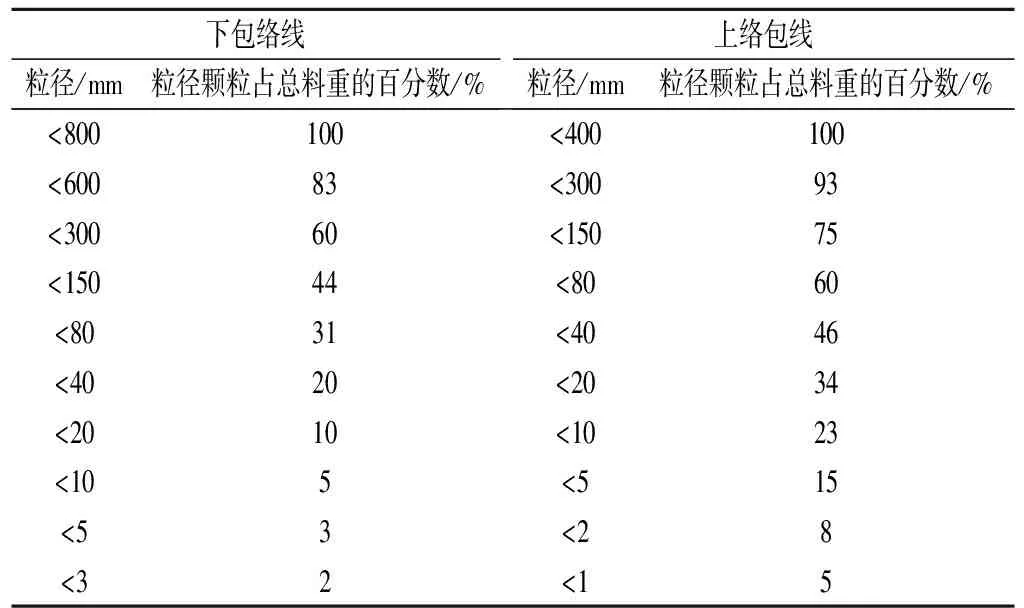

(2) 試驗(yàn)堆石料填筑標(biāo)準(zhǔn)。堆石料層厚100 cm,壓實(shí)控制指標(biāo)孔隙率≤21%;填筑的碾壓機(jī)具采用32 t振動(dòng)平碾,碾壓時(shí)應(yīng)加水且加水量≥5%;堆石料的顆粒級(jí)配應(yīng)在包絡(luò)線之內(nèi),顆粒級(jí)配詳見(jiàn)表1,顆粒級(jí)配曲線見(jiàn)圖2。

表1 堆石料設(shè)計(jì)顆粒級(jí)配Tab.1 Rockfill designed grain composition

圖2 堆石料設(shè)計(jì)級(jí)配曲線Fig.2 Rockfill desined grading curve

3 試驗(yàn)檢測(cè)方法及成果分析

3.1 坑測(cè)法試驗(yàn)

3.1.1試驗(yàn)方法

坑測(cè)法試驗(yàn)分別對(duì)堆石料在松散鋪料(碾壓0遍)、碾壓8遍、碾壓26遍3種狀態(tài)下進(jìn)行檢測(cè),每種狀態(tài)檢測(cè)3個(gè)測(cè)點(diǎn),同時(shí)進(jìn)行堆石料密度試驗(yàn)和顆粒級(jí)配試驗(yàn)。密度試驗(yàn)采用挖坑灌水法,根據(jù)堆石料最大粒徑為800 mm的要求,選用套環(huán)直徑為2 000 mm,塑料薄膜厚度為0.08 mm的試驗(yàn)設(shè)備和材料。含水率測(cè)定按碾壓現(xiàn)場(chǎng)將濕試樣篩分至20 mm,對(duì)D≤20 mm和D>20 mm的級(jí)配分別測(cè)定含水率,根據(jù)不同的級(jí)配質(zhì)量比例計(jì)算出挖坑全試樣的加權(quán)平均含水率。顆粒級(jí)配試驗(yàn)從試坑中取出試樣,按 200 mm以上的顆粒用鋼尺量記其代表粒徑,小于200 mm的用大篩現(xiàn)場(chǎng)篩分至20 mm,小于20 mm的細(xì)顆粒經(jīng)四分法取樣進(jìn)行室內(nèi)篩分,最終計(jì)算全試樣顆粒級(jí)配組成。

3.1.2試驗(yàn)成果分析

在現(xiàn)場(chǎng)鋪料完成后,對(duì)堆石料在松散鋪料、碾壓8遍、碾壓26遍時(shí)3種狀態(tài)下各取3個(gè)測(cè)點(diǎn),密度試驗(yàn)成果詳見(jiàn)表2。

表2 場(chǎng)坑測(cè)法密度試驗(yàn)成果統(tǒng)計(jì)Tab.2 Statistical results by pit measuring method

注:鋪料厚度100 cm,初始比重2.76。

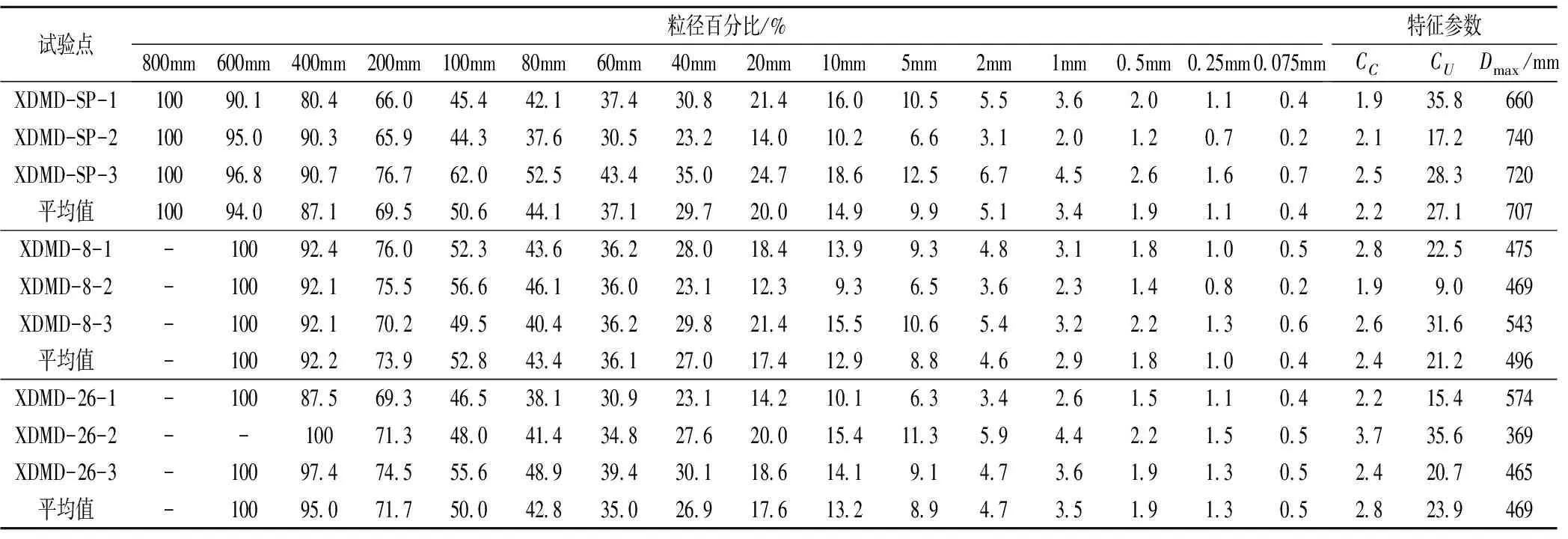

顆粒級(jí)配試驗(yàn)與密度試驗(yàn)同時(shí)進(jìn)行,在進(jìn)行密度試驗(yàn)的同時(shí)進(jìn)行顆粒級(jí)配篩分,顆粒級(jí)配試驗(yàn)成果詳見(jiàn)表3,顆粒級(jí)配曲線見(jiàn)圖3。

圖3 顆粒級(jí)配曲線圖(坑測(cè)法)Fig.3 Grading curve (pit measuring method)

通過(guò)對(duì)表3和圖3的檢測(cè)成果進(jìn)行分析,顆粒級(jí)配滿足堆石料設(shè)計(jì)包絡(luò)線要求,碾壓后小于5mm含量基本無(wú)變化。堆石料松散鋪料狀態(tài)最小干密度平均值為1.75 g/cm3,對(duì)應(yīng)孔隙率平均值為36.5%;碾壓26遍最大干密度2.26 g/cm3,對(duì)應(yīng)孔隙率平均值為18.2%。根據(jù)下游堆石I區(qū)當(dāng)前實(shí)際施工鋪料厚度100 cm、32 t碾碾壓、碾壓8遍的條件,相應(yīng)的填筑干密度值為2.20 g/cm3,對(duì)應(yīng)孔隙率平均值為20.2%,對(duì)應(yīng)的相對(duì)密度為0.89。

3.2 附加質(zhì)量法檢測(cè)

3.2.1檢測(cè)方法

附加質(zhì)量法以振動(dòng)理論為基礎(chǔ)[5-6],建立堆石料與附加質(zhì)量塊的單自由度線彈性振動(dòng)系統(tǒng)等效物理模型,通過(guò)求取參振體系介質(zhì)的動(dòng)剛度與參振質(zhì)量,利用數(shù)字量板專利技術(shù)計(jì)算堆石體密度。根據(jù)研究成果,被測(cè)堆石體的干密度ρd與動(dòng)剛度K、參振質(zhì)量m0存在著線性關(guān)系,由大量試驗(yàn)資料可得到如下經(jīng)驗(yàn)公式:

ρd=af(K,m0)+b

(2)

表3 顆粒級(jí)配試驗(yàn)成果統(tǒng)計(jì)表(坑測(cè)法)Tab.3 Statistical table f grain composition test results (pit measuring method)

注:初始比重為2.76。

式中,ρd為被測(cè)堆石體干密度;K為參振體動(dòng)剛度;m0為參振質(zhì)量;f(K,m0)為數(shù)字量板;a,b為系數(shù),對(duì)于特定介質(zhì)為常數(shù)。

附加質(zhì)量法是近年來(lái)廣泛應(yīng)用的一種堆石體密度原位測(cè)定方法,該方法具有快速、準(zhǔn)確、實(shí)時(shí)等特點(diǎn),而且適用于不同粒徑組成的堆石料。它不僅可以在施工過(guò)程中對(duì)填筑質(zhì)量進(jìn)行實(shí)時(shí)檢測(cè)以達(dá)到控制施工質(zhì)量的目的,而且其快速獲取的和高抽樣率的檢測(cè)數(shù)據(jù)還可以為建成后的大壩建立密度數(shù)據(jù)庫(kù)及大壩三維密度分布圖形[8-9]。

在相對(duì)密度控制法試驗(yàn)中,利用附加質(zhì)量法分別對(duì)堆石料在松散鋪料及每增加2遍碾壓后(直到碾壓26遍)的堆石料密度進(jìn)行跟蹤檢測(cè),共布置3個(gè)常規(guī)連續(xù)跟蹤檢測(cè)點(diǎn)。同時(shí),還用附加質(zhì)量法對(duì)坑測(cè)法試驗(yàn)前在相同位置的測(cè)點(diǎn)進(jìn)行了檢測(cè),堆石料在松散鋪料、碾壓8遍、碾壓26遍3種狀態(tài)下和每種狀態(tài)下的3個(gè)測(cè)點(diǎn)共9個(gè)測(cè)點(diǎn)。附加質(zhì)量法現(xiàn)場(chǎng)檢測(cè)見(jiàn)圖4。

圖4 坑測(cè)試驗(yàn)前進(jìn)行附加質(zhì)量法檢測(cè)Fig.4 Conducting test of additional mass method before pit measuring test

3.2.2檢測(cè)成果分析

堆石料為Ⅰ區(qū)堆存料,層厚100 cm,碾壓設(shè)備為32 t自行式振動(dòng)平碾,低頻、高振。附加質(zhì)量法檢測(cè)成果有兩種:① 選取3個(gè)連續(xù)跟蹤檢測(cè)的測(cè)點(diǎn)分別對(duì)松散鋪料狀態(tài)及每增加2遍碾壓后(直到碾壓26遍)的密度進(jìn)行檢測(cè),檢測(cè)成果詳見(jiàn)表4;② 附加質(zhì)量法在坑測(cè)試驗(yàn)前進(jìn)行檢測(cè),分別為堆石料在松散鋪料、碾壓8遍、碾壓26遍時(shí)3種狀態(tài)下和每種狀態(tài)下的3個(gè)測(cè)點(diǎn)進(jìn)行檢測(cè), 檢測(cè)成果詳見(jiàn)表5。

表4 3個(gè)連續(xù)跟蹤檢測(cè)點(diǎn)附加質(zhì)量法檢測(cè)干密度成果統(tǒng)計(jì)Tab.4 Statistical table of dry densities at 3 successive points by additional mass method

注:初始比重為2.76。

根據(jù)表4中3個(gè)連續(xù)跟蹤檢測(cè)點(diǎn)附加質(zhì)量法檢測(cè)成果可知:堆石料松散鋪料狀態(tài)最小干密度平均值為1.89 g/cm3,對(duì)應(yīng)孔隙率平均值為31.4%;碾壓26遍最大干密度平均值2.29 g/cm3,對(duì)應(yīng)孔隙率平均值為17.2%;同樣碾壓8遍相應(yīng)的填筑干密度平均值為2.24 g/cm3,對(duì)應(yīng)孔隙率平均值為18.8%,對(duì)應(yīng)的相對(duì)密度為0.89。

根據(jù)表5中3種狀態(tài)下各3個(gè)測(cè)點(diǎn)附加質(zhì)量法檢測(cè)成果可知:堆石料松散鋪料狀態(tài)最小干密度平均值為1.83 g/cm3,對(duì)應(yīng)孔隙率平均值為33.8%;碾壓26遍最大干密度平均值2.28 g/cm3,對(duì)應(yīng)孔隙率平均值為17.5%;同樣碾壓8遍相應(yīng)的填筑干密度值為2.24 g/cm3,對(duì)應(yīng)孔隙率平均值為18.7%,對(duì)應(yīng)的相對(duì)密度為0.93。

根據(jù)SL274-2001《碾壓式土石壩設(shè)計(jì)規(guī)范》中規(guī)定壩體填筑粗砂礫石層碾壓后相對(duì)密度不應(yīng)低于0.75的要求,從坑測(cè)試驗(yàn)9個(gè)測(cè)點(diǎn)得到對(duì)應(yīng)的相對(duì)密度為0.89;附加質(zhì)量法對(duì)3個(gè)連續(xù)跟蹤檢測(cè)點(diǎn)得到對(duì)應(yīng)的相對(duì)密度為0.89;附加質(zhì)量法對(duì)堆石料在松散鋪料、碾壓8遍、碾壓26遍3種狀態(tài)下3個(gè)測(cè)點(diǎn)進(jìn)行檢測(cè)得到對(duì)應(yīng)的相對(duì)密度為0.93。3種試驗(yàn)檢測(cè)結(jié)果均滿足設(shè)計(jì)規(guī)程要求,同時(shí)3種試驗(yàn)檢測(cè)的堆石料壓實(shí)控制指標(biāo)孔隙率也滿足設(shè)計(jì)要求。由此可見(jiàn),采用相對(duì)密度法對(duì)大壩堆石料填筑質(zhì)量進(jìn)行控制是可行的。

表5 3種狀態(tài)下3個(gè)測(cè)點(diǎn)附加質(zhì)量法檢測(cè)的干密度成果Tab.5 Statistical table of dry densities of 3 points by additional mass method under three conditions

注:初始比重為2.76。

4 附加質(zhì)量法應(yīng)用效果與評(píng)價(jià)

4.1 堆石料密度變化趨勢(shì)

分別分析附加質(zhì)量法中3個(gè)連續(xù)跟蹤檢測(cè)點(diǎn)不同碾壓遍數(shù)(0,2,…,26遍)條件下的堆石體密度變化趨勢(shì),得干密度與碾壓遍數(shù)關(guān)系如圖5所示。當(dāng)碾壓遍數(shù)在0~10遍時(shí),干密度隨碾壓遍數(shù)的增加而增加,增長(zhǎng)的速率較快,當(dāng)碾壓遍數(shù)超過(guò)10遍時(shí),干密度增長(zhǎng)速率極為緩慢,基本趨于穩(wěn)定。分析可知3個(gè)檢測(cè)點(diǎn)堆石料密度在碾壓遍數(shù)超過(guò)10后,堆石料密度無(wú)變化,說(shuō)明100 cm層厚堆石料、32 t振動(dòng)碾、碾壓10遍即為在當(dāng)前施工環(huán)境下最優(yōu)的施工碾壓參數(shù)。

4.2 對(duì)比數(shù)據(jù)分析

表6為附加質(zhì)量法和坑測(cè)法試驗(yàn)檢測(cè)成果對(duì)比。具體為堆石料在松散鋪料、碾壓8遍、碾壓26遍時(shí)3種狀態(tài)時(shí)先進(jìn)行附加質(zhì)量法檢測(cè),然后在同點(diǎn)進(jìn)行坑測(cè)法試驗(yàn)。

圖5 3個(gè)連續(xù)檢測(cè)點(diǎn)干密度與碾壓遍數(shù)關(guān)系(附加質(zhì)量法)Fig.5 Relation of dry densities and grinding times of three successive points by additional mass method

測(cè)點(diǎn)號(hào)附加質(zhì)量檢測(cè)平均值/(g·cm-3)坑測(cè)試驗(yàn)檢測(cè)平均值/(g·cm-3)碾壓遍數(shù)相對(duì)誤差/%XDMD-SP-11.701.6204.7XDMD-SP-21.881.7805.4XDMD-SP-31.901.8701.6XDMD-8-12.232.1882.2XDMD-8-22.242.2081.8XDMD-8-32.262.2381.3XDMD-26-12.272.25260.9XDMD-26-22.282.26260.9XDMD-26-32.282.26260.9

從對(duì)比的情況來(lái)看,堆石料在松散鋪料(碾壓0遍)情況下附加質(zhì)量法與坑測(cè)法的對(duì)比結(jié)果誤差較大,最大相對(duì)誤差達(dá)到5.4%。隨著碾壓遍數(shù)的增加,相對(duì)誤差逐步減小。對(duì)于這種現(xiàn)象開(kāi)展了進(jìn)一步研究,選取相對(duì)誤差最大的測(cè)點(diǎn)XDMD-SP-2和 相對(duì)誤差最小的測(cè)點(diǎn)XDMD-26-1的頻譜圖進(jìn)行分析(圖6)。

圖6 測(cè)點(diǎn)頻譜圖對(duì)比Fig.6 Comparison of spectrum diagram of measuring points

XDMD-SP-2測(cè)點(diǎn)測(cè)試信號(hào)頻譜范圍寬、主頻稍不清晰、頻差稍大,XDMD-26-1測(cè)點(diǎn)測(cè)試信號(hào)頻譜圖主頻清晰、頻差一致性好,原因是在松散鋪料狀態(tài)下振動(dòng)能量衰減較快對(duì)測(cè)試信號(hào)有一定影響。附加質(zhì)量法與坑測(cè)法試驗(yàn)檢測(cè)平均相對(duì)誤差為2.2%,滿足規(guī)程要求,數(shù)據(jù)資料可靠。

總之,此次相對(duì)密度控制法試驗(yàn)是首次采用附加質(zhì)量法對(duì)堆石料碾壓密度的變化進(jìn)行跟蹤檢測(cè)分析。附加質(zhì)量法檢測(cè)結(jié)果基本反映了堆石料從松散鋪料及每增加2遍碾壓(直到碾壓26遍)后碾壓過(guò)程中的堆石料密度變化趨勢(shì),從而為分析堆石料實(shí)際碾壓狀態(tài)提供了更為全面的數(shù)據(jù)支撐,為驗(yàn)證設(shè)計(jì)指標(biāo)、復(fù)核和確定設(shè)計(jì)參數(shù)及施工參數(shù)提供了技術(shù)支撐,也為大壩優(yōu)化設(shè)計(jì)和施工技術(shù)參數(shù)控制提供科學(xué)依據(jù)。

5 結(jié) 論

(1) 針對(duì)以孔隙率評(píng)價(jià)堆石料填筑的設(shè)計(jì)標(biāo)準(zhǔn)在大型碾壓機(jī)械出現(xiàn)以后很容易達(dá)到設(shè)計(jì)要求的情況,在兩河口水電工程大壩堆石料填筑過(guò)程中開(kāi)展了現(xiàn)場(chǎng)大型相對(duì)密度控制法試驗(yàn)及相關(guān)檢測(cè)工作。坑測(cè)試驗(yàn)選擇了9個(gè)測(cè)點(diǎn),附加質(zhì)量法選擇了3個(gè)連續(xù)跟蹤檢測(cè)點(diǎn)。附加質(zhì)量法和坑測(cè)法對(duì)堆石料在松散鋪料、碾壓8遍、碾壓26遍下3個(gè)測(cè)點(diǎn)測(cè)得的相對(duì)密度均滿足設(shè)計(jì)規(guī)程要求,同時(shí)檢測(cè)的堆石料壓實(shí)孔隙率指標(biāo)也滿足設(shè)計(jì)要求。由此可見(jiàn),采用相對(duì)密度法對(duì)大壩堆石料填筑質(zhì)量進(jìn)行控制是可行的。

(2) 由于坑測(cè)試驗(yàn)具有破壞性,無(wú)法獲取堆石料密度的變化趨勢(shì)。為此,采用附加質(zhì)量法對(duì)3個(gè)連續(xù)跟蹤檢測(cè)測(cè)點(diǎn)進(jìn)行全過(guò)程檢測(cè)。從檢測(cè)成果來(lái)看:附加質(zhì)量法檢測(cè)數(shù)據(jù)基本反映了堆石料碾壓過(guò)程中的密度變化情況,說(shuō)明采用附加質(zhì)量法技術(shù)獲取最佳施工碾壓參數(shù)思路可行,效果良好,也為分析堆石料實(shí)際碾壓狀態(tài)提供了更為全面的數(shù)據(jù)支撐。

(3) 在試驗(yàn)過(guò)程中開(kāi)展了附加質(zhì)量法與坑測(cè)法的對(duì)比試驗(yàn)。從對(duì)比的結(jié)果來(lái)看,在松散鋪料下,附加質(zhì)量法與坑測(cè)法的對(duì)比結(jié)果相對(duì)誤差偏大,隨著碾壓遍數(shù)的增加,相對(duì)誤差逐步減小。原因是在松散鋪料狀態(tài)下振動(dòng)能量衰減較快,對(duì)測(cè)試信號(hào)有一定影響。今后需要對(duì)附加質(zhì)量法開(kāi)展進(jìn)一步研究,以提高在松散鋪料情況下的探測(cè)精度。