超厚模袋混凝土配合比設計及性能研究

23吳 啟 和23

(1.中交第二航務工程局有限公司,湖北 武漢 430040; 2.長大橋梁建設施工技術交通行業重點實驗室,湖北 武漢 430040; 3.交通運輸行業交通基礎設施智能制造技術研發中心,湖北 武漢 430040)

模袋混凝土在施工中常用于水工護岸結構[1],其因凝固后能夠緊貼地面及較好的整體性,在渠道、河流、湖泊的護坡結構中應用較為廣泛[2-4]。同時模袋混凝土表面具有流線結構,可起到抗浪減壓的作用[4],因此模袋混凝土在淺海潮間帶的護坡護底工程中也有較多的應用[5]。但從目前模袋混凝土的實際應用情況看,國內無論是渠道河流湖泊護坡還是淺海近岸護底護坡結構,其厚度勻小于50 cm[2-6];國外Stranraer、Belfast、St Helier等港口海岸所修建的現澆模袋混凝土厚度分別為30,35,22 cm[7],通用的現澆模袋混凝土厚度一般為10~60 cm,其中尤以15~30 cm的厚度最為常用,厚度超過60 cm則易出現混凝土填充率低、塌落度損失快等問題[8]。

本文依托某人工島項目,項目所在地長夏無冬,干濕季明顯,紫外線強,涌浪較大;海水含鹽量高,表層鹽度年平均值為3.25%~3.50%,且分布較均勻,海區中央終年高鹽。基于以上使用環境,護岸結構采用厚度為80 cm的超厚模袋混凝土結構,模袋結構如圖1所示。項目中所用模袋平面尺寸為12.4 m×17.1 m,模袋吊筋帶長760~820 mm,間距約200 mm;模袋混凝土屬水下免振搗混凝土,施工中每塊模袋澆筑時間約6~7 h。本文主要針對超厚模袋混凝土在澆筑施工過程中易出現填充率低、混凝土坍落度損失快等問題開展超厚模袋混凝土配合比研究,配制出滿足設計施工要求的配合比。

圖1 模袋結構Fig.1 Structure of mattress

1 配合比設計

1.1 原材料

混凝土拌合物是一種黏、彈、塑性材料,按流變學理論,新拌混凝土屬于賓漢姆(Bingham)流體。模袋混凝土的流動性、密實性、強度與原材料性能關系密切,各主要原材料特征及其對模袋混凝土性能的影響如下。

(1) 砂。砂的粗細程度、細顆粒含量、級配均影響混凝土的工作性能。該項目選用的河砂細度模數為2.8,堆積密度為1 490 kg/m3,氯離子含量1.8%,砂的含泥量小于2%。

(2) 碎石。模袋混凝土粗骨料宜選用碎石,因水下振搗困難及加筋帶阻隔,項目選用的碎石粒徑為5~19 mm,含泥量為0.7%。

(3) 水泥。采用華潤水泥有限公司的P·O42.5普通硅酸鹽水泥,各項指標見表1。

表1 水泥性能Tab.1 Cement performance

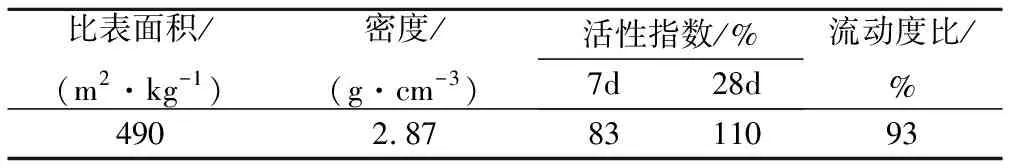

(4) 摻合料。在混凝土中加入適量礦物摻合料,可降低混凝土水化熱,改善混凝土內部結構,增加后期強度,提高耐久性[9]。該項目中所用到的礦物摻合料主要是粉煤灰和礦渣,粉煤灰具有形態效應、填充效應和微集料效應,可以改善混凝土的流動性,并提高混凝土強度[10]。礦渣的比表面積應在400~500 m2/kg之間,礦渣越細,其活性越高,密實效應越好,但混凝土早期自收縮越大;同時,礦渣越細,摻量越大,混凝土拌和物越黏稠,其流動性越低[11]。粉煤灰和礦粉性能見表2~3。

表2 粉煤灰性能Tab.2 Performance of flyash

表3 礦粉性能Tab.3 Performance of mineral powder

(5) 外加劑。模袋混凝土施工中對混凝土的流動性和泵送性要求較高,選用合適的外加劑對保證施工質量和順利填充非常重要[12]。工程所在地氣溫較高,日照強烈,所選外加劑應使混凝土具備凝結時間長及保坍性能好的特性,同時還應具備高流動性、高凝聚性和高保水性。該工程選用的外加劑為VF-2型高效聚羧酸減水劑,其性能見表4。

表4 聚羧酸高效減水劑物理性能Tab.4 Physical properties of polycarboxylic acid superplasticizers

1.2 基準配合比

模袋中因有吊筋帶,混凝土不僅應具備高流動性,而且應有高抗堵塞能力。研究模袋混凝土性能時一般將其當做自密實混凝土[13]。目前國內外關于自密實混凝土的試驗評價方法較多,通常用J型環試驗模擬模袋中吊筋帶對混凝土在模袋中的流動阻礙作用[14],用V型漏斗評價模袋混凝土的抗離析性,用坍落擴展時間表現混凝土拌合物的黏度。

根據施工現場要求,模袋混凝土初凝時間應大于10 h,混凝土1 h坍落度損失應小于10%;受澆筑水深影響,大流動性混凝土易產生泌水,因此要求壓力泌水率小于10%。綜合考慮現場施工情況,模袋混凝土工作性能指標如表5所示。

表5 模袋混凝土工作性能指標Tab.5 Performance of concrete mattress

根據JGJ55-2011《普通混凝土配合比設計規程》[15]配置得到初步計算配合比,經過多次試拌和調整得到的基準配合比見表6,經試驗檢測,基準配合比坍落度為230 mm,擴展度為580 mm,滿足表5工作性能要求。

表6 基準配合比Tab.6 Referenced mix ratio

2 影響因素分析

2.1 水膠比、膠材用量和砂率的影響

在基準配合比的基礎上,系統研究水膠比、膠材用量和砂率3個參數對C30模袋混凝土工作性能和強度的影響(每組參數測試4個變量)。混凝土配合比組次見表7,對應的工作性能指標見表8。

由表8中模袋混凝土工作性能可知,當水膠比為0.39時,擴展度為500 mm,小于表5中要求的550 mm,流動性不滿足要求;當水膠比為0.41時,擴展度為550 mm,基本滿足工作性能要求,且相比M3,M4,隨著水膠比增大,M2的流動性繼續提升。比較表7中M5,M2,M6,M7 4個組次砂率變化,當M5砂率為43%時,表8中坍落度為240 mm,T500為7.6 s,均滿足表5中要求,但V型漏斗試驗出現堵塞、流動緩慢的情況,說明當漿體體積較少時,流動阻力較大,從表8中V型漏斗試驗數據可知,隨砂率增加,流動性逐漸變好。選取表7中M8,M9,M2,M10 4個組次研究膠材用量對模袋混凝土性能的影響,可知隨膠材用量增加,混凝土的擴展流動度逐漸增加,說明流動性越來越好;J型環擴展度逐漸增加,Δh逐漸減小,且試驗中未發生分層和離析現象,試驗后擴展后的混凝土越來越接近圓形,說明混凝土的均勻性和凝聚性逐漸變好;試驗中未出現泌水現象,說明混凝土保水性較好。因此,隨膠材用量增加,混凝土和易性越來越好。

表7 C30模袋混凝土配合比Tab.7 Mix proportion of concrete C30

表8 C30模袋混凝土的工作性能指標Tab.8 Performance indexes of concrete C30

C30混凝土強度隨水膠比、砂率以及膠材用量的變化規律如圖2~4所示。在水膠比為0.39~0.45的范圍內,隨著水膠比的提高,C30混凝土3,7,28 d的強度均有所降低,這與文獻[16-17]的研究結論吻合;在水膠比為0.39時,混凝土的3,7,28 d強度均為最大。在砂率為43%~45%的范圍,隨著砂率的提高,C30模袋混凝土3,7,28 d的抗壓強度整體均為降低趨勢,這是因為一定的水泥用量下,砂率越高,砂子越難完全包裹,造成砂漿強度的下降,從而影響混凝土的強度;當砂率為45%時,C30混凝土的3,7,28 d強度均為最大。一般混凝土選擇砂率的原則是滿足和易性的前提下盡量選擇較低的砂率,這樣既可以降低水泥用量,也能滿足工作性能的要求。該項目為滿足模袋混凝土對流動性的要求,選取的砂率較大,綜合考慮強度以及工作性能需求,選擇45%的砂率較為合適。從圖4可知,C30模袋混凝土的3,7,28 d強度均隨膠材用量的提高而提高,但過高的膠材用量會增加成本,綜合考慮選擇418 kg/m3的膠材用量較為合適。

圖2 水膠比與混凝土強度關系Fig.2 Relationship between water to binder ratio and concrete strength

圖3 砂率與混凝土強度關系Fig.3 Relationship between sand to aggregate ratio and concrete strength

圖4 膠材用量與混凝土強度關系Fig.4 Relationship between binder content and concrete strength

2.2 礦物摻合料性能影響分析

礦物摻合料替代部分水泥,不僅可以降低成本,還可改善混凝土的工作性能。一般選用的礦物摻合料包括粉煤灰(FA)、礦粉(L)及偏高嶺土(K)。采用等量取代法[10]在混凝土中加入礦物摻合料,用摻合料取代等質量水泥的明顯好處是增大了漿體體積。礦粉體積比水泥約大10%,粉煤灰體積比水泥約大30%,摻合料增大了膠凝材料的體積含量,因此增大了漿體-集料的體積比。大量漿體填充集料間的空隙,包裹并潤滑集料顆粒,從而使混凝土拌合物具有更好的流動性和可塑性,同時減少漿體-集料界面的摩擦,改善新拌混凝土的和易性。礦物摻合料改性模袋混凝土各組配合比見表9,其對應的工作性能見表10。

表9 不同膠凝材料C30模袋混凝土配合比Tab.9 Mix proportion of concrete C30 with different cementing materials

表10 C30混凝土不同膠凝材料組成工作性能Tab.10 Properties of concrete C30 withdifferent cementitious materials

根據表10中數據可知,摻合料對混凝土工作性能提升明顯,特別是礦粉與粉煤灰復摻時,混凝土擴展度提升明顯,T500數據表明混凝土流速有所加快;V型漏斗及J型環試驗結果表明,配制的F20B10、F20B20、F20B30 3組模袋混凝土既有較大的流動性,同時又有一定的黏度,抗離析性能良好。F10、F20、F30 3組單摻粉煤灰與表8中基準混凝土配合比M2的擴展度接近,T500和V型漏斗流出時間均有所縮短,而復摻粉煤灰與礦粉的擴展度、T500和V型漏斗流出時間比單摻粉煤灰的模袋混凝土更好。J環試驗數據表明摻合料對混凝土的間隙通過能力有一定提高,特別是粉煤灰和礦粉復摻較高的比例取代水泥時。因此,礦粉與粉煤灰的復摻可以獲得流動度較大且凝聚性適中的模袋混凝土。

摻合料對C30模袋混凝土的抗壓強度影響見圖5。由圖5可知,當單摻粉煤灰的摻量在10%~30%時,隨粉煤灰摻量的提高,C30混凝土強度逐漸下降,這是因為粉煤灰活性較低,會使早期強度降低[18],但28d強度與純水泥混凝土已較為接近。復摻粉煤灰與礦粉的C30混凝土工作性能提升明顯,抗壓強度大小也基本與不使用摻合料持平。粉煤灰與偏高嶺土復摻時,不僅提升了工作性能,同時強度有較大的提高,F20M3,F20M6及F20M9相較不使用摻合料,抗壓強度分別提高16%,22%和28%,主要是因為兩種摻合料的微粒填充效應以及偏高嶺土極強的火山灰反應活性。

圖5 摻合料對混凝土強度的影響Fig.5 Effect of admixtures on concrete strength

3 施工過程及應用效果

3.1 施工過程

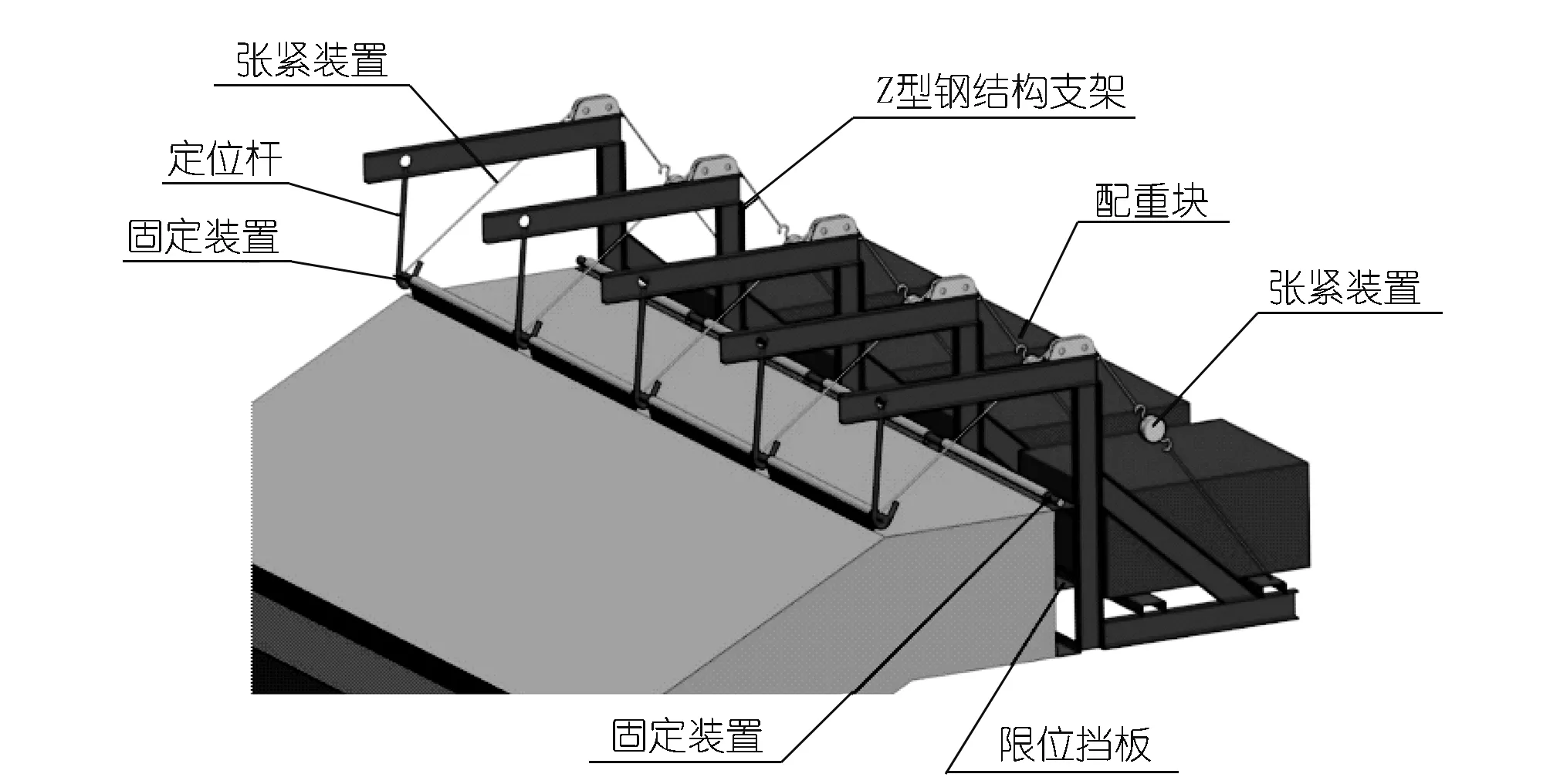

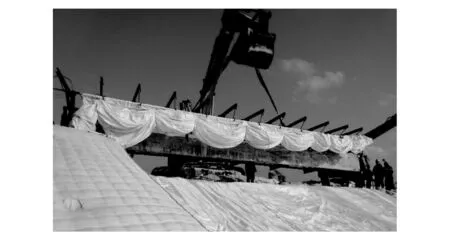

該項目中因模袋混凝土厚度較大,采用傳統施工裝置很難保證模袋混凝土的坡肩線形、成型厚度及平整度,因此施工中采用了如圖6所示的新型支架系統。該支架系統通過固定裝置將模袋布撐開,使模袋布、拉筋處于垂直繃緊狀態;通過限位擋板控制模袋軸線位置;通過定位桿調整坡肩線型;通過張緊裝置控制模袋布張力,并配合人工疏導保證模袋混凝土平整度;通過支架和配重塊保證結構受力平衡。采用該支架系統模袋現場鋪設如圖7所示。

圖6 新型支架系統Fig.6 New bracket system

圖7 模袋鋪設現場Fig.7 Construction site of concrete mattress

施工過程中控制泵送填充壓力為0.2~0.3 MPa,填充速度為10~15 m3/h,即將填充飽滿時,暫停5~10 min,待模袋中水分析出,再填充至飽滿。填充過程中灌口堵塞時,水下人員要及時進行探查、踩壓,移開泵管將堵塞混凝土掏出或用鐵桿疏通后,再繼續填充。灌口周圍先填充的混凝土無法流動時,可移至上面灌口填充或在上邊緣再開一個灌口填充。模袋中空氣、水分過多時,及時用測深尺插入模袋進行排放。在填充過程中因異常中斷或人工踩壓不到位出現不飽滿時,可采用注濃漿法修補。護底澆筑時,為防止混凝土壓住模袋分倉布或拉筋,應在混凝土填充厚度達到20 cm前,及時拉扯上層模袋。

3.2 應用效果

采用基準配合比配置的混凝土解決了模袋混凝土坍落度損失大、填充率低的難題。采用新型支架系統,使模袋外形充分支撐,提高了混凝土在模袋中的流動性和充實率,解決了超厚模袋混凝土平整度差、成型率低、已澆注混凝土模袋與現澆混凝土模袋間間隙過大等問題。填充完檢測發現,模袋坡面平整度水下均小于15cm,陸上均小于10cm,模袋填充效果如圖8所示。

圖8 模袋填充效果Fig.8 Final result of concrete mattress filling

4 結 論

通過對超厚模袋混凝土使用環境及存在問題的分析,指出了影響C30模袋混凝土性能的參數,并針對影響因素進行了分析,主要結論如下。

(1) 借鑒自密實混凝土工作性能評價方法,提出了模袋混凝土工作性能影響因素和工作性能要求。提出采用坍落擴展時間、V型漏斗和J型環從流動擴展性能、抗離析性能和通過性能3個方面來評價模袋混凝土工作性能,并給出了細化的工作性能指標。

(2) 給出了水膠比、膠材用量和砂率對超厚模袋混凝土工作性能和抗壓強度的影響關系,施工中建議選取水膠比0.41、砂率45%、膠材用量418 kg/m3的配合比。

(3) 粉煤灰與礦粉復摻對模袋混凝土的流動性與粘聚性均有改善,施工中建議采用C∶FA∶L=60∶20∶20的膠凝材料比例配置模袋混凝土。